碰撞工况下某电池包挤压力分析

2021-10-28袁光亮姜广志

袁光亮,姜广志

(1.重庆化工职业学院 智能制造与汽车学院,重庆 401220;2.中国汽车工程研究院股份有限公司,重庆 401122)

关键字:碰撞;挤压;电池包;安装点

引言

随着国内新能源汽车的推广,电动汽车的保有量逐年增多,电动车尤其是动力电池的安全问题越发突出。与传统燃油汽车不同,为拥有足够的续航能力,动力电池普遍存在体积大、质量大等问题,严重占用下车体空间,横、纵梁难以布置,且电池包本身在一定程度上充当正碰及侧碰能量的传递路径。而电池包内部的模组在挤压及冲击作用下有爆炸及燃烧的可能性。因此,有必要对电池包的碰撞安全性能进行研究。

近年来,国内外学者针对电池安全问题做了大量研究,大多针对电池包热管理、静强度、振动冲击以及疲劳寿命等问题[1-4],对电池包碰撞挤压问题分析较少,尤其是针对电池包安全性能法规中碰撞挤压工况。兰凤崇[5]等建立并验证了电池包精细化模型,并结合柱碰分析提出了一种适用于电动汽车电池包碰撞性能的分析方法。冯富春[6]等水平放置挤压板,模拟了电池箱在挤压过程中的形变及应力情况,并进行优化设计。郭岩[7]利用试验,对比了国内外电池包试验的差异,总结归纳了合理的电池包试验顺序。本文依据国标中的要求,对电池包进行挤压仿真,并结合侧碰及柱碰,从受力及变形的角度对电池包结构安全进行讨论,为电池包安全性能的设计提供参考。

1 电池包有限元建模

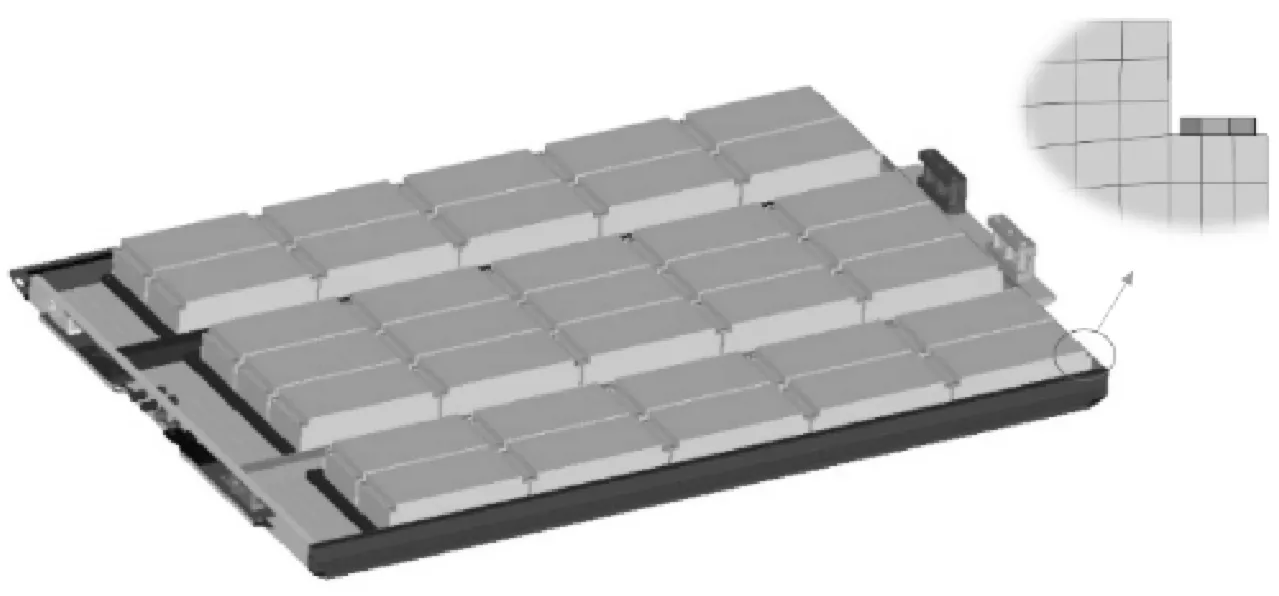

由于铝合金密度小,比吸能率高等特点,在电池包的设计中得到广泛应用。本文以某铝合金电池包为研究对象,如图1所示,包括电池包箱体、电池模组、吊耳、紧固螺栓及 控制电源等。控制电源等电器件通过质量单元配重在其安装点位置,考虑到单元类型对刚度的影响[8],电池模组采用六面体单元简化,材料属性为可压缩泡沫[5]。各部件具体材料及单元类型如表1所示,模型共861 876个单元,其中实体单元510 516个,最小单元2 mm,最小雅克比为0.6,满足计算精度要求。动力电池总成质量为450 kg。模组通过螺栓预紧力固定在电池包箱体横梁上,预紧力大小根据测得的预紧力矩转化得到。焊缝采用刚性单元点对点连接。

图1 电池包有限元模型

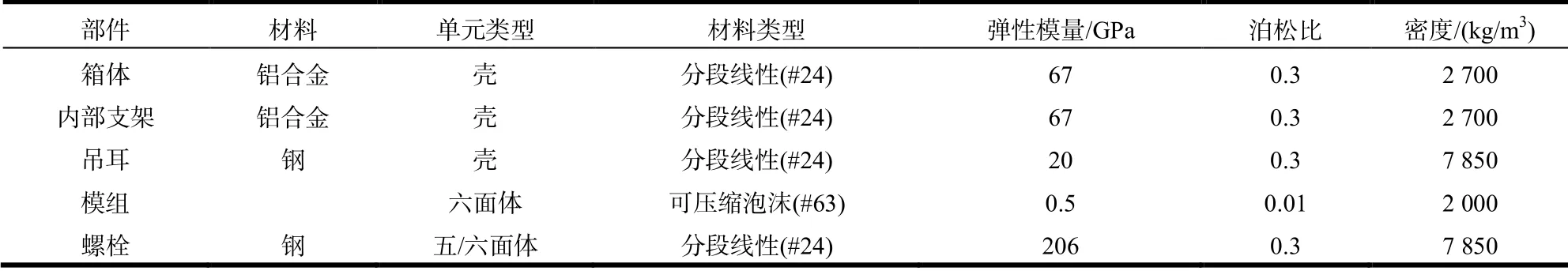

表1 电池包各部件单元类型及材料参数

该模型铝合金及钢材的材料参数均由材料试验所得,电池模组建模方法及材料参数由参考文献[5]所得,兰凤崇等人已对建模方法进行验证,可用于后续进一步研究。

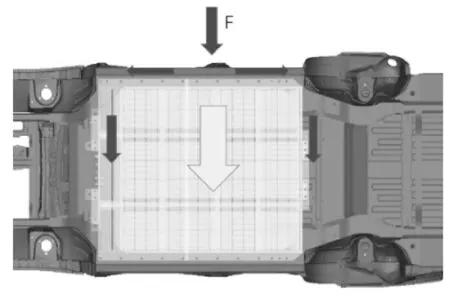

2 电池包有限元分析

由于目前纯电动汽车下车体结构布置的原因,多数动力电池吊耳直接通过螺栓与门槛梁连接。在车辆发生侧碰时,如图2所示,框架式电池包与下车体形成一个整体,侧碰力通过门槛梁直接作用在电池包上[9]。而侧碰中,车体通过变形吸收的能量有限,更多的是将力传递到非碰撞侧。因此,本文着重针对电池包侧向碰撞进行讨论。

图2 侧碰中电动车下车体的主要传力路径

2.1 电池包侧向挤压分析

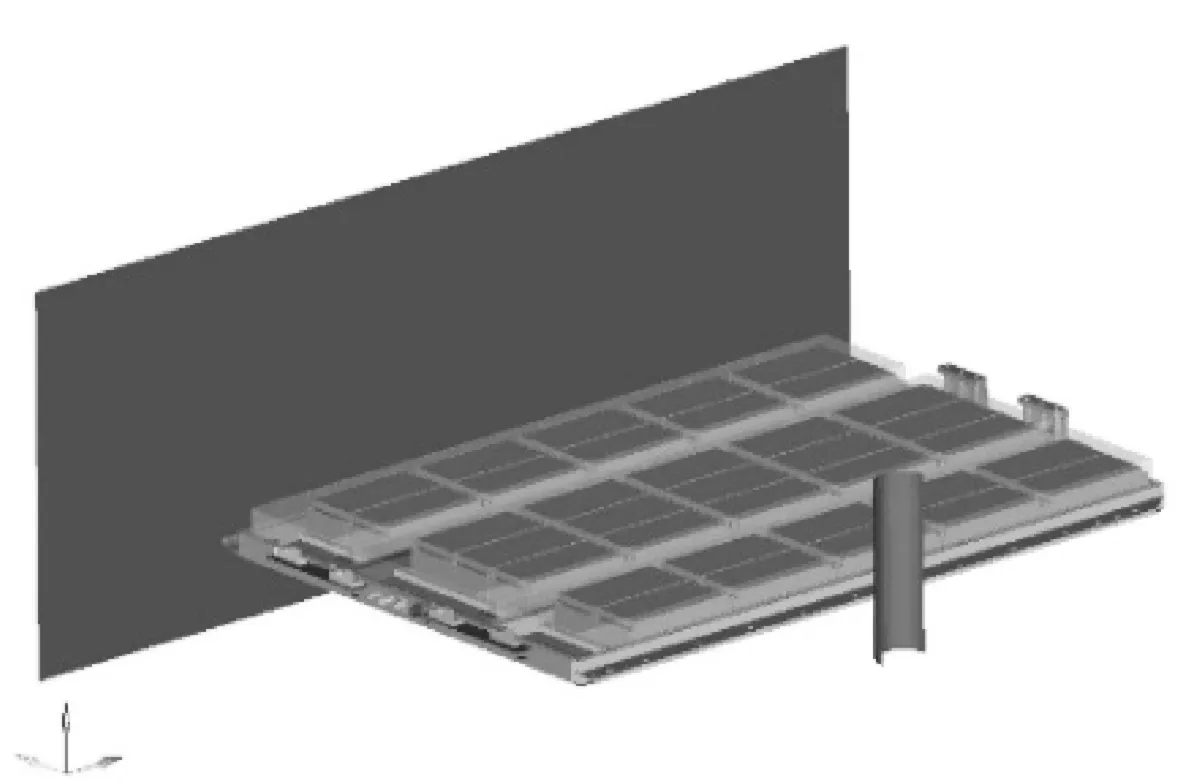

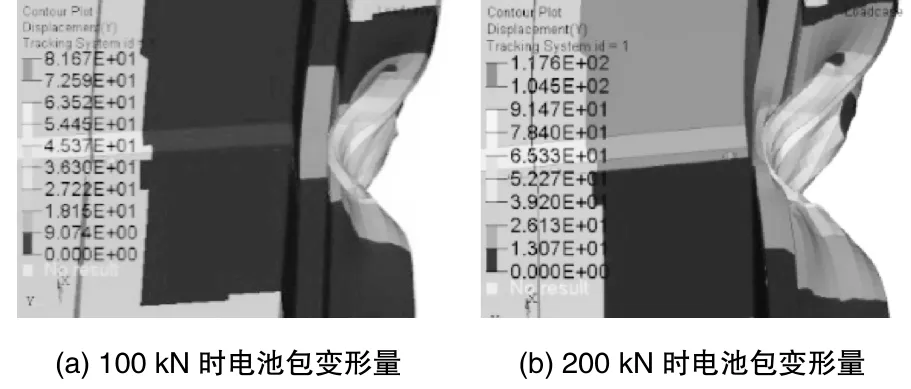

根据2017年修改稿[10]规定,挤压板为半径75 mm的半圆柱体,沿y向对电池包进行挤压。挤压力达到100 kN时停止挤压,模型如图3所示。

图3 电池包侧向挤压有限元模型

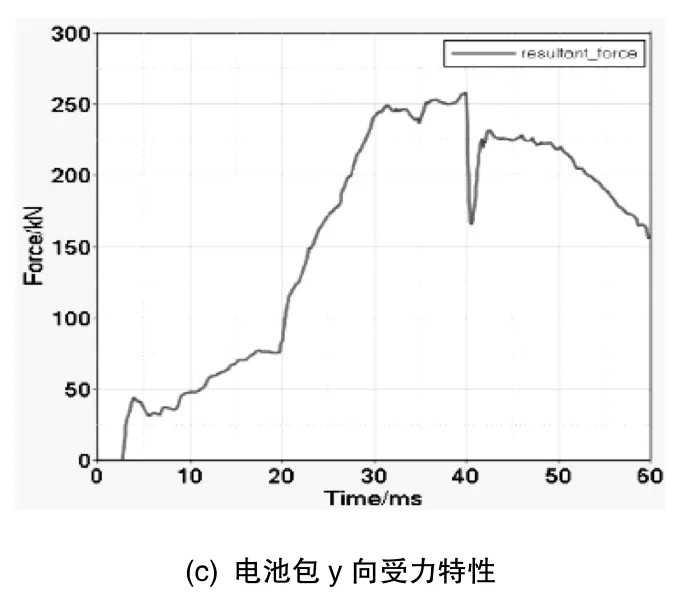

图4(c)给出了电池包受挤压时的时间-作用力的关系曲线,受力达到100 kN、200 kN时分别为20.3 ms和28.5 ms。当挤压板作用力达到100 kN时,电池包变形情况如图4(a)所示,模组与箱体刚发生接触,变形主要集中在吊耳上,模组自身变形不大,相对安全,满足法规要求。但当挤压力达到200 kN时,如图4(b)所示,电池包箱体框架被完全压扁,严重侵入模组,存在漏液及短路等风险。

图4 电池包变形量及接触力

2.2 侧面碰撞分析

为更好地说明电池包在实际碰撞中所承受的挤压力,本文分别参照C-NACP侧面可变形碰撞及Euro-NCAP侧面刚性柱碰进行仿真分析,并提取电池包驾驶员侧吊耳的截面力。计算模型的沙漏能及质量增长均小于5%,模型结果可靠。

2.2.1 可变形侧面碰撞结果

由图5可以看出,发生侧碰时,B柱侵入量最大可达到96 mm,但是门槛梁并没有明显侵入,与电池包直接连接的门槛梁下部最大侵入量小于10 mm。主要是由于2018版C-NACP侧面碰撞的撞车距地面较高,撞车可变形部位只有很小一部分直接撞击门槛梁,且该模型门槛梁为铝合金型材,不易发生翻转及压溃,抗弯能力强。但不排除国标规定中小撞车对门槛梁及电池包的影响。

图5 侧碰B柱及门槛梁侵入量

2.2.2 刚性柱碰结果

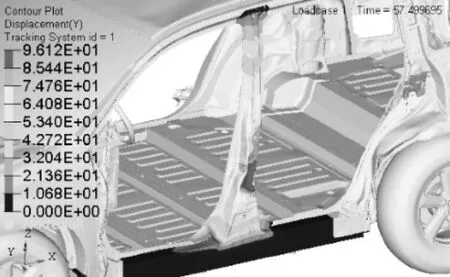

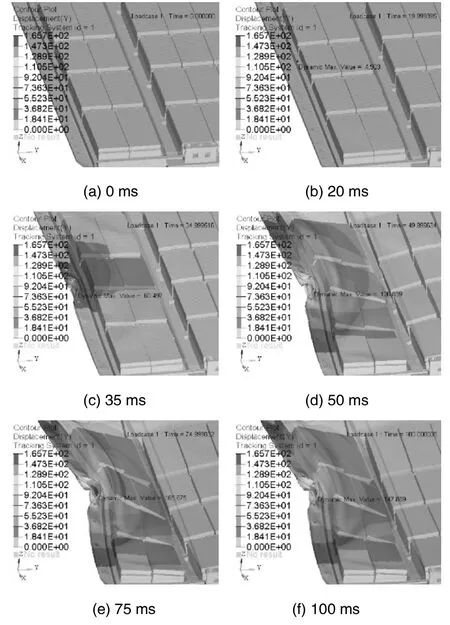

纯电动汽车质量较大,普遍比相同的燃油车重300 kg左右,因此在柱碰中冲击力更大。从图6可以看出整个分析过程中电池包的变形量,在0~20 ms内,门槛梁内侵导致电池包吊耳发生变形。20 ms后,电池包框架出现折弯,从而挤压模组。此后,柱体持续挤压电池包直至75 ms车体出现回弹。整个碰撞过程中电池包的最大侵入量约为165 mm,电池包框架已严重挤压到电池模组,存在模组漏液等风险。从电池包整体变形分析可以看出, 电池包吊耳到门槛梁的间距直接影响电池包挤压开始的时间,在设计中应避免吊耳直接与门槛梁连接。可以在下车体布置纵梁并对电池包进行连接,既增加了正面碰撞的传递路径又阻断了门槛梁对电池包的直接影响。通过门槛梁的变形吸收更多的能量,从而改善电池包的受力情况。

图6 柱碰电池包侵入量

2.2.3 截面力提取及比较

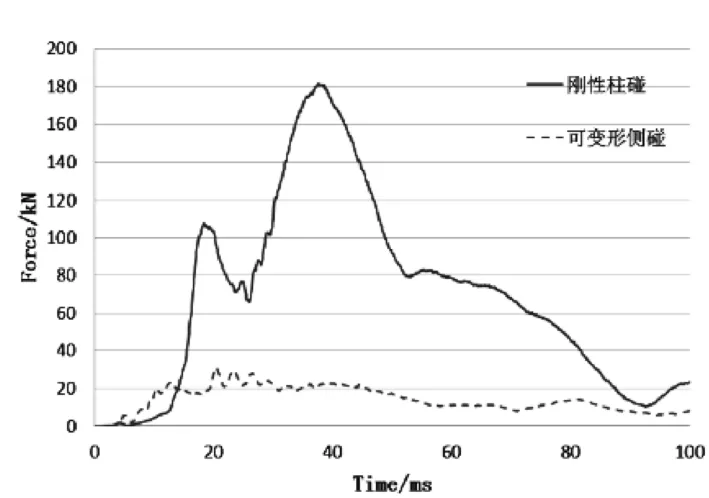

图7给出了侧碰及柱碰的吊耳截面力。侧面可变形碰撞中截面力最大为31.2 kN,与门槛梁侵入量较小相符,对电池包挤压的影响较小。刚性柱碰中电池包吊耳在37 ms左右达到最大承载力182 kN,此时电池包最大侵入量为75 mm,挤压较为严重,存在安全风险。

图7 吊耳截面力

柱碰中电池包的最大承受力大于国标规定的100 kN,且如今多数电动汽车并不参加C-NCAP等碰撞测试,仅通过国家强制性法规,其侧面抵抗变形的能力有待商榷。因此,即使满足国标(修改稿)中电池包挤压试验的要求,在其他碰撞事故中仍然存在挤压力过大而导致漏液、短路以及爆炸等风险,对人身及财产安全存在隐患。图4(b)中可以看出200 kN时模组明显受到挤压,同时在参考文献[7]中,通过试验得出发生起火或爆炸的挤压力范围在210 kN以上。因此,法规中规定的限制无法保证较多的电池包碰撞安全问题。

3 结论

通过电池包的精细建模方法建立了某车型铝合金电池包模型。根据可变形侧面碰碰撞及刚性柱碰的分析结果,讨论了电池包的受力及变形情况。通过分析结果可以看出,纯电动汽车在使用或试验中电池包的受力存在大于100 kN的可能性。在满足挤压试验法规后,碰撞试验中仍存在安全风险。因此,在设计中,除了考虑法规中电池包挤压力限值外,还需额外增强门槛梁强度,避免侧碰力直接传递至电池包上,通过电池包与门槛梁的间距获得吸能空间。