岩相分析在水泥生产中的应用实践

2021-10-27朱兵兵邹兴芳梁进

朱兵兵,邹兴芳,梁进

硅酸盐水泥是目前用量最大的水泥品种,其水泥熟料主要由硅酸三钙、硅酸二钙、铝酸三钙以及铁铝酸四钙组成。水泥熟料的矿物组成、含量、晶体大小、分布等受原材料成分、配料方案、煅烧温度、冷却速度、煅烧气氛等多种因素影响。

目前大部分水泥生产企业主要利用物理检测和化学分析的方法,分析水泥生料与熟料的化学成分和物理性能,进而调整生料成分,调节熟料烧成系统温度及压力,达到控制熟料质量的目的。然而化学成分分析方法还需结合理论计算才能得到熟料矿物大致含量。仅依靠化学成分分析方法,无法直接观察熟料矿物的微观结构,不能准确判断出熟料质量波动的原因是生料成分波动还是工艺操作失误造成,也不能快速分析及解决熟料质量问题,易影响正常生产操作。若与岩相分析相结合,则能够弥补这些不足。岩相分析能够显示矿物的结构特征,根据矿物结构特征判断熟料质量波动的原因,为稳定和提高熟料质量提供依据。

1 熟料质量影响因素

1.1 生料配料与粒度

水泥生产中生料配料方案不同,会使生料的化学成分发生变化,进而影响水泥熟料的矿物组成及含量。水泥生产过程中,应依据原燃材料种类与质量,结合熟料煅烧工艺,选择合适的三率值控制区间。同时,水泥生料的粒度与均匀程度也会影响水泥熟料的质量。当水泥生料中的粗颗粒数量较多时,生料煅烧反应不充分,通常会在熟料中形成矿巢结构(矿物晶体作不规则聚集),矿物晶体之间存在明显的分界线,矿巢边缘大多保留着粗颗粒生料的原有形态。其主要原因是,在生料煅烧过程中,粗颗粒的石灰石、石英、白云石等未被矿物晶体完全吸收,导致矿巢的形成。若生料配料波动,煤灰成分不稳定,生料均化效果差,也会影响熟料质量。

1.2 煅烧温度

熟料煅烧是水泥生产过程中的关键环节,煅烧工艺参数控制直接影响熟料的煅烧质量。煅烧温度过高或熟料在烧成区域煅烧时间过长,熟料可能出现过烧现象。过烧熟料中阿利特矿物发育充分,晶体尺寸完整粗大,游离氧化钙含量极少,孔洞较少[1]。发育完整的阿利特矿物水化反应能力差、活性低,虽然阿利特矿物含量较高,但这种熟料的力学强度仍然较低。

窑内煅烧温度过低或熟料在烧成区域反应时间过短,熟料可能出现欠烧现象。此时液相含量较少,因熟料中多数矿物主要通过固相反应产生,矿物晶体发育较差,晶体尺寸偏小。欠烧熟料中的阿利特矿物含量较少,边棱模糊;贝利特矿物形态不规则,表面光滑没有明显交叉双晶,不易与阿利特区别;游离氧化钙含量较多,分布密集,且熟料中存在较多孔洞。这种欠烧熟料一般升重偏低,熟料的力学强度不高。

1.3 冷却速度

实际生产中,硅酸盐水泥熟料通常采用快速冷却的方式进行冷却,主要是避免熟料中的硅酸二钙由β型向γ型转变,有助于提高熟料的水化反应活性。熟料的冷却速率对熟料质量有一定影响,一般可以依据熟料矿物岩相结构特征来判断熟料的冷却效果。快速冷却的熟料微观结构通常表现为阿利特矿物较小,晶体边棱平直,贝利特矿物呈圆形并伴有明显的交叉双晶,中间相矿物含较多的玻璃体。冷却效果较差的熟料,通常阿利特矿物形态较大且不规则,边棱比较模糊。

1.4 窑内气氛

熟料一般是在微氧化气氛的回转窑内煅烧形成,颜色呈灰黑色。窑内通风量不足或煤粉颗粒较粗等可能导致煤粉燃烧不充分,形成还原性气氛,此时熟料中部分三价铁会被还原成二价铁,并随着还原气氛的不同,熟料内芯会出现其他异常颜色,可能生成黄心料和白心料。熟料夹芯料外层部分的微观结构与正常熟料相同,但是内部异色部分的微观结构与正常熟料差异明显。内部异色熟料中,阿利特矿物含量急剧减少,贝利特矿物含量反而增加;阿利特晶体边棱模糊,存在熔蚀和花环状,贝利特晶体形状也不规则。

2 熟料典型岩相特征

2.1 正常熟料

(1)熟料中的A矿(阿利特矿物)多数为完整的柱状或六角板状,矿物边缘整齐规则,矿物晶体大小均齐,矿物中包裹体较少,A矿含量约在50%~60%,晶体平均尺寸在20~40μm。

(2)熟料中的B矿(贝利特矿物)大多数为圆形,有锐角交叉或者平行双晶纹,矿物晶体大小均匀,晶体形态完整,B矿含量约在10%~20%。

(3)熟料中的白色中间相比较明亮,黑色中间相颜色较浅,多数为树枝状或点滴状。中间相均匀分布在A、B矿之间,含量约在20%~30%。

(4)熟料中的游离氧化钙和方镁石含量较少,孔洞小而少。

2.2 急烧熟料

急烧熟料在窑内的停留时间不一致,煅烧受热程度不均匀,熟料结粒大小不均匀。急烧熟料岩相结构表现为一种不均匀的结构,呈现分层现象,外层部分为正常熟料的岩相结构,内部熟料为欠烧熟料的岩相结构[2]。A矿和B矿大小不均,A矿尺寸大小悬殊,大晶体可达100μm以上,小晶体仅4μm左右。矿物分布不均,各自成堆聚集,液相分布不均。

2.3 欠烧熟料

欠烧熟料是在较低温度下煅烧而成的,熟料颗粒疏松、多孔、易碎,熟料中的矿物晶体发育不完全,矿物晶体尺寸较小。A矿含量较少且形状不规则,B矿含量较多且无定形,A矿和B矿分布不均匀,存在条带分布现象。熟料中游离氧化钙含量较多,液相量较少。熟料孔洞较多且大,分布不均匀。熟料升重偏低,烧失量高,安定性不良。

2.4 还原熟料

还原气氛下生成的熟料中的A矿边缘不整齐,棱角圆钝,存在熔蚀凹缺现象。熟料中B矿多呈手指状或树枝状,晶体尺寸较大,约60~90μm。熟料的中间相数量多,黑色和白色中间相较难区别,游离氧化钙含量较多,一次游离氧化钙成堆分布,二次游离氧化钙与B矿共生[3]。

2.5 慢冷熟料

慢冷熟料中的A矿易分解成二次B矿和二次游离氧化钙,B矿呈长环状分布在A矿周围。B矿产生晶型转变,β-C2S转化为γ-C2S,体积增大10%,晶体双晶纹不明显,可能出现不规则裂纹。熟料中间相多数为片状或柱状。慢冷熟料易出现粉化现象,熟料强度低,安定性不良。

3 熟料岩相的成因

3.1 熟料孔洞的成因

熟料中的孔洞一般可分成两种类型,一种是由碳酸钙分解释放出二氧化碳形成的,另一种是由煤粉燃烧后挥发分溢出形成的。一般煅烧较好的水泥熟料,孔洞大多为圆形且分布较均匀;而过烧和黄心熟料,孔洞数量偏少;欠烧和轻烧熟料,孔洞数量偏多。熟料中孔洞偏多的原因主要是:生料均化程度较差,导致入窑生料化学成分波动较大;入窑生料颗粒较粗;入窑煤粉燃烧不充分,煅烧温度低。

3.2 游离氧化钙的成因

游离氧化钙是指水泥熟料中以游离态存在的氧化钙。水泥熟料中游离氧化钙有三种类型:一种是由熟料欠烧形成的低温游离氧化钙(也称欠烧游离氧化钙)。低温游离氧化钙一般在1 100~1 200℃温度区间内形成,低温游离氧化钙疏松多孔,水化反应速度较快,对水泥安定性的影响不大。一种是在生料饱和度过高、熔剂矿物含量较少,或生料颗粒太粗或均化效果不好,或熟料在烧成带反应时间不够等情况下生成的高温游离氧化钙(一次游离氧化钙)。一次游离氧化钙一般在1 400~1 450℃的高温下生成,被熟料主要矿物包裹其中,结构致密,不易发生水化反应,对水泥安定性的影响很大。还有一种是在熟料冷却过程中,由于冷却很慢或有水气存在,硅酸三钙会分解形成硅酸二钙和二次游离氧化钙。二次游离氧化钙水化反应很快,不影响水泥的安定性,但会影响熟料的力学强度。

3.3 矿物尺寸不均及矿巢的成因

若熟料中的A矿晶体尺寸不均匀,说明熟料发生了急烧或轻烧,这主要是由于生料化学成分不均匀或入窑生料波动大,造成熟料局部煅烧不完全,熟料煅烧时间不足,致使熟料中矿物晶体尺寸大小不一。生料中粗颗粒煤粉形成的B矿巢,一般中间体数量比较多。若尺寸较大、紧密相连的B矿晶体围绕孔洞紧密分布,说明生料中的粗颗粒石英较多,导致熟料形成矿巢[4]。

4 生产实例

4.1 黄心熟料

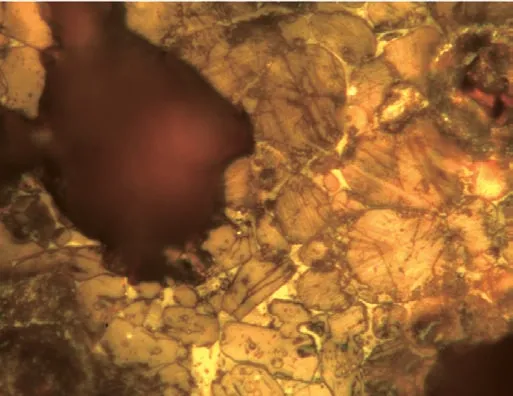

JM水泥厂2019年某段时间取样时发现,出窑熟料粉状较多,升重偏低,外观颜色呈黑色,大多数熟料内部为黄心,为典型的黄心料。为探明黄心熟料形成的原因,对熟料进行了岩相分析。

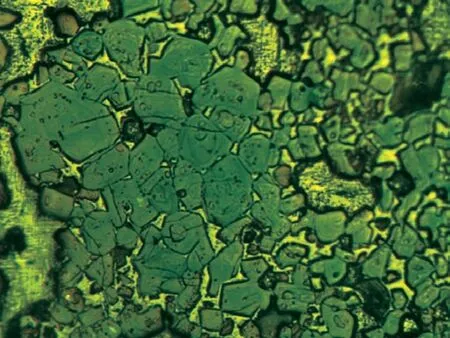

岩相分析发现,熟料中的孔洞较多,且大小分布不均匀。熟料中部分A矿与B矿存在裂纹,B矿含量较多,且成堆分布,B矿有明显短而粗的交叉双晶纹(见图1)。形成原因:窑系统通风不畅,窑内氧气不足,燃料燃烧不充分,形成了还原气氛;还原气氛将三价铁还原成二价铁,出现了黄心料。改进措施:调整三次风阀开度,增加窑内通风;适当减少窑头煤用量,避免窑内长时间出现还原气氛。改进后,熟料升重恢复正常,熟料矿物晶体发育较好,岩相中矿物裂纹消失(见图2)。

图1 黄心熟料岩相

图2 黄心料改进后的熟料岩相

4.2 过烧熟料

HK水泥厂2020年某段时间取样时发现,出窑熟料较致密,升重偏高,敲碎后发现,内部孔洞较少,熟料过烧。为探明过烧熟料形成的原因,对熟料进行了岩相分析。

岩相分析发现,熟料中的A矿含量较多,且晶体尺寸粗大,B矿含量较少,游离氧化钙含量很少(见图3)。形成原因:回转窑烧成带温度过高,熟料在高温度下煅烧或停留时间过长。改进措施:适当减少窑头煤用量,降低窑内通风量,降低烧成带温度,使熟料在正常温度下煅烧。改进后,熟料A矿及B矿的含量和晶体尺寸恢复正常,且分布较均匀(见图4)。

图3 过烧熟料岩相

图4 过烧改进后的熟料岩相

5 结语

在水泥生产中,利用岩相分析观察熟料显微结构,能够较好地反映熟料煅烧及冷却情况,对水泥生产有一定的指导作用,有助于控制和改进水泥熟料生产质量。