1 000 MW超超临界燃煤发电机组低负荷运行安全分析及节能措施

2021-10-27张国喆

张国喆

(天津国投津能发电有限公司,天津 300450)

0 引言

目前,我国新能源电力发展迅速,在日间光伏和风电出力较大的时段,为了充分利用新能源电力,要求火电机组降负荷调峰运行〔1,2〕。我国许多大型机组,特别是西北地区风电、光伏装机容量较大的地区,燃煤机组经常50 %负荷运行,甚至在20 %~30 %负荷深度调峰运行〔3,4〕。

低负荷运行对燃煤机组的安全、经济性都带来较大威胁。比如低负荷时锅炉炉膛流动均匀性下降,炉膛温度降低,燃烧稳定性下降〔5,6〕;SCR入口烟气温度降低,SCR脱硝效率下降甚至退出运行,氨逃逸量增加,空预器堵灰更加严重;锅炉工质流量下降,锅炉水动力不稳定性增加,容易出现管壁超温等安全问题〔3〕。因此,在机组低负荷运行中分析影响机组安全、经济性的因素,寻找提升机组安全、经济运行的措施,具有重要意义〔7,8〕。

本文基于某1 000 MW超超临界大型燃煤发电机组,结合现场实际运行经验分析影响低负荷运行安全和经济性的因素,从锅炉燃烧侧、工质侧以及污染物治理系统、机组各主要辅机电耗等方面,探讨提升安全、降低能耗的措施,为相关机组低负荷稳定经济运行提供参考。

1 机组概况

某厂1 000 MW超超临界燃煤发电机组,锅炉为上海锅炉厂引进ALSTOM技术生产的超超临界变压直流煤粉炉,型号为SG-3 102/27.56-M54X。日常运行时,5台磨煤机运行,1台备用;炉膛中下部分6层布置了48只直流燃烧器,在炉膛内以反向双切圆形式燃烧;风烟系统安装了两台三分仓回转式空气预热器,两台动叶可调轴流送风机,以及两台动叶可调轴流一次风机,两台动叶可调轴流引风机;为了满足启动暖炉以及低负荷稳燃需要,锅炉设置了一层共8只微油枪,及三层共24只大油枪;在锅炉空预器支架上方布置了SCR脱硝装置;公用压缩空气系统配备两台杂用空压机,四台仪用空压机;机组安装有烟气冷凝装置,设三台烟气冷凝水泵;锅炉可带基本负荷并参与调峰。

机组所用汽轮机为上海汽轮机有限公司引进德国西门子技术生产的1 000 MW超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮机,型号为N1 000-26.25/600/600(TC4F);给水系统设设两台汽动给水泵,以及一台备用电泵;凝结水系统共三台凝结水泵,正常两运一备;机组采用海水冷却,循环水系统单台机设两台循环水泵,正常运行一运一备;真空系统设三台真空泵,正常运行时两运一备。发电机为上海汽轮发电机有限公司引进德国西门子公司技术生产的THDF125/67型三相同步、水-氢-氢冷汽轮发电机,定子绕组为直接水内冷,定子铁芯及转子绕组为氢气冷却,密封油系统采用单流环式密封结构。

随着国家大力发展新能源发电,加之“碳中和、碳达峰”时代的到来,火电机组的发展空间不断被压缩,大型燃煤机组低负荷运行甚至深调峰至40 %负荷以下。自2020年12月01日至2021年05月01日期间,该厂机组平均负荷只有510 MW,最低负荷400 MW。为保证机组低负荷期间安全稳定运行,同时深入挖掘节能降耗潜力,提高机组经济指标水平,针对该厂长期低负荷运行的实际情况,深入调查设备现在的运行状态,分析了低负荷运行期间机组安全及经济性影响的因素,并提出了低负荷期间保证机组安全及节能降耗的相关措施。

2 影响机组低负荷安全经济运行因素

2.1 影响机组安全运行的因素

从燃烧侧看,低负荷期间容易出现锅炉燃烧不稳定,煤粉燃烧条件变差,燃烧稳定性和抗扰动能力变差,如果制粉系统或风烟系统出现设备故障等异常情况,容易导致锅炉MFT动作。低负荷期间脱硝反应器入口烟温降低,负荷400 MW时,最低可至280 ℃,导致催化剂活性降低,为有效控制烟囱出口NOx在合理范围,会增加喷氨量,导致NH3:NOx摩尔比增大,NH3逃逸升高,大量NH4HSO4生成,空预器堵塞加重。

从工质侧看,深调峰期间给水泵流量接近给水泵最小流量阀开启值,给水泵再循环阀频繁自动开启,容易造成给水流量波动,给水流量低至跳闸值导致MFT动作跳闸;其次,直流锅炉由于靠给水泵压头维持炉内水动力,低负荷情况容易引起水动力不足,导致锅炉局部管壁超温。深调峰期间,分离器出口过热度较低,容易导致锅炉MFT动作。

2.2 影响机组经济运行的因素

低负荷运行对机组锅炉及各主要辅机运行经济性都有较大影响。首先,低负荷期间,锅炉过量空气系数偏高,会相对增加锅炉的排烟热损失;另外,受煤炭市场限制,目前入厂煤的煤质参差不齐,在低负荷炉膛温度相对较低、燃烧工况较差时,锅炉飞灰含碳量相对升高,固体未完全燃烧热损失增加。其次,各辅机均运行在低效率区间,不仅影响辅机寿命,且造成电耗增加,比如随着负荷的降低,制粉单耗相对增加,锅炉送、引风机单耗增加,凝结水泵单耗增加,从而导致厂用电率增加。

机组低负荷期间,再热汽温较低,最低可至565 ℃,严重影响机组经济性。深调峰期间,由于燃烧不稳,需要投油稳燃,用油量较大,燃油费用较高。机组低负荷时,给水泵流量接近给水泵最小流量阀开启值,给水泵再循环调门可能在10 %~30 %小开度范围内波动,不仅造成给水前置泵电流增大,电耗增加,而且由于调门开度较小,给水会对给水泵再循环调门阀体造成冲刷,造成调门不严,增加后期维修成本。

3 提高机组低负荷安全经济运行的措施

3.1 保障机组低负荷安全运行的措施

3.1.1 燃烧侧安全措施

为保障锅炉低负荷稳燃,严格按照定期工作进行微油枪、AB/CD层大油枪试验点火,发现缺陷及时联系检修处理,保持微油枪、AB/CD层大油枪良好备用状态;油枪连续运行期间,空预器吹灰保持连续投运;机组参与深调峰时,保持A制粉系统(对应下层燃烧器)运行,负荷由500 MW降至400 MW过程中将降负荷速率减小为5 MW/min;锅炉低负荷运行时,加强对各层燃烧器火检的监视,发现燃烧不稳(炉膛负压波动大,火焰暗红、闪动,磨煤机火检强度降低、不稳定)时,及时投入微油枪助燃,A制粉系统没有运行时,投入大油枪助燃;深调峰期间如遇磨煤机故障跳闸,立即投入AB/CD层油枪进行稳燃(发现炉膛火焰电视明显变暗,且确认锅炉濒临灭火时严禁投入大油枪助燃),并及时启动备用制粉系统。

低负荷时段,采取燃烧器摆角上摆,开大再热器烟气挡板,关小过热器侧烟气挡板等手段提高再热蒸汽温度;通过摸索配风和制粉系统运行方式,减少再热器左右侧偏差,提高再热蒸汽出口平均温度;严禁在过热蒸汽三级减温水开度较大(>40 %)的情况下,为了提升再热蒸汽温度,而一味提高分离器出口过热度。

低负荷时通过燃烧调整,提高脱硝反应器入口烟温,随着锅炉负荷降低,不能满足SCR入口烟温需求时,逐步关小低过/低再烟气挡板(过/低再烟气挡板开度之和≥60 %且低再侧烟气挡板开度不小于20 %);脱硝SCR入口烟温<310 ℃,开启烟气旁路挡板,增加脱硝入口烟温;减少省煤器区域半长吹吹灰器投运次数,每周进行一次全面吹灰。

通过燃烧优化,在保证安全的基础上降低NOx生成量;脱硝喷氨调整时,应熟悉工况特性,掌握各个负荷阶段供氨调门的开度,避免喷氨调门大幅开关,防止烟囱出口NOx浓度大起大落;提高运行人员监盘质量,密切监视脱硝反应器进、出口NOx浓度,特别是在机组负荷大幅变动时,提前预判性调整喷氨量,防止烟囱出口NOx浓度瞬时值超标或过低。

3.1.2 工质侧安全运行措施

分离器出口过热度是锅炉安全运行的关键指标参数,通过分析研究,将“机组负荷<400 MW且任一储水箱水位高>16.04 m且分离器出口过热度<8 ℃,锅炉MFT”,逻辑中负荷400 MW改为350 MW,深调峰400 MW期间,注意监视分离器水位,控制合适的分离器出口过热度(20 ℃左右),不易过高或过低,为主蒸汽温度调整预留一定裕度,防止突然快速升负荷造成温度超限或储水箱见水;加强各受热面金属壁温监视,温度超限时及时采取调整措施,必要时采取降低升负荷速率或暂停升负荷的手段。目前,通过长时间运行试验,可以在不启动循环泵的情况下,保持机组负荷在400 MW时安全稳定运行,但是进一步深调峰降负荷至350 MW机组转入湿态运行时,则必须运行启动循环泵。

通过联系给水泵厂家,经汽机专业分析决定在保证给水泵运行安全的前提下,对给水泵再循环阀门控制逻辑进行优化,优化前给水泵流量小于500 t/h时再循环门全开、大于700 t/h时再循环门全关,优化后给水泵流量小于400 t/h时再循环门全开、大于500 t/h时再循环门全关,且将前置泵与给水泵最小流量跳闸值由400 t/h改为350 t/h,通过以上逻辑修改,保证即使目前400 MW深调峰期间,给水泵再循环调门不开启,保证给水流量稳定,水动力稳定,既避免了给水泵跳闸或锅炉MFT的风险,也能保证受热面不超温。

3.2 提高机组低负荷运行经济性的措施

3.2.1 锅炉及制粉系统低负荷经济运行

当长时间低负荷运行时,总煤量≤220 t/h条件下维持3台磨煤机运行,保持一台磨煤机通小风量备用;当至少4台磨煤机运行时,其他磨煤机停运后,停运磨煤机液压油泵、润滑油泵,及时停止通风并关闭密封风;日常根据磨煤机出力,在保证石子煤安全排放的前提下,控制磨煤机出粉温度在80 ℃,减少冷风掺入量;尽量保持热风调门大开度,减少一次风节流损失;保证安全前提下,适当减小一次风机出力,保证一次风机母管压力10 kPa~10.5 kPa,减小一次风机电流;在保证不堵磨的情况下,适当降低液压加载压力,减低磨煤机电耗;加强对磨煤机分离器转速的控制,兼顾降低磨煤机电耗及锅炉飞灰可燃物含量。

机组深调峰期间,尽量保证下层制粉系统运行,降负荷至450 MW前,无特殊原因禁止投入微油枪;机组负荷降至450 MW以下时,视锅炉燃烧情况投入A层微油枪助燃;待机组负荷稳定后,逐步退出微油枪(先退出3号、4号、5号、6号油枪,观察运行稳定后再逐支全部退出)。

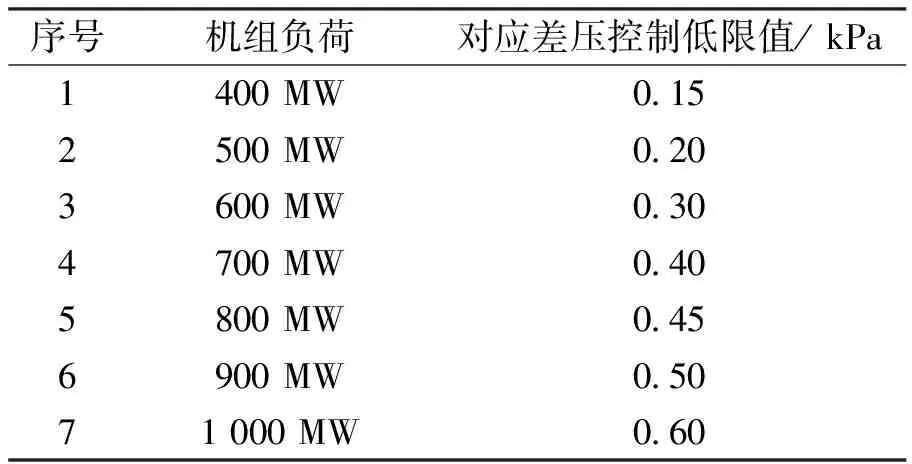

减少吹灰频次,在锅炉结焦不严重的情况下,高温区长吹灰器三天全面吹灰一次,炉膛短吹灰器二天全面吹灰一次,省煤器区域半长吹灰器每周全面吹一次。日常运行时监视空气预热器电流,保持空气预热器漏风控制装置全程投入,减少空预器漏风率,降低送、引风机电耗。降低二次风箱与炉膛差压能够降低风机电耗但可能影响炉内流场,通过锅炉专业运行人员长期实验探索,在目前锅炉各负荷段均能安全稳定运行的前提下,适当降低二次风与炉膛差压,各负荷阶段二次风箱与炉膛差压控制(低限值)要求可设置见表1所示。

表1 二次风箱与炉膛差压控制(低限值)要求

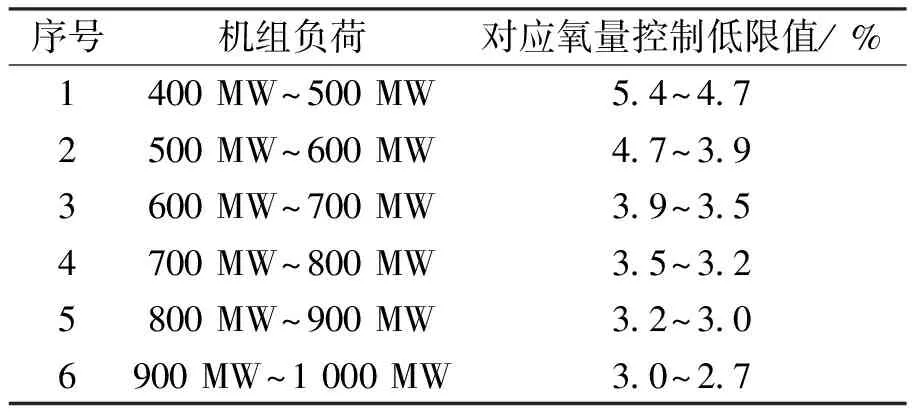

结合烟气中CO含量,在保证锅炉燃烧安全的情况下,合理调整不同负荷下锅炉氧量的控制范围,机组不同负荷阶段锅炉氧量控制要求见表2所。

表2 机组不同负荷阶段锅炉氧量控制值

低负荷送、引风机单侧运行能节约厂用电,但目前出于机组安全运行考虑,深调峰至400 MW期间,尤其AGC投入情况下,负荷可能随时波动,所以送、引风机均保持双侧并列运行,但可通过适当降低送风机压力偏置,在保证锅炉燃烧安全的前提下,适当降低送、引风机电流。

干排渣系统中,一级钢带头部温度<120 ℃时,关闭冷风调门,温度大于120 ℃以上,逐步开启冷风调门;一级钢带头部大于150 ℃时,开启清扫链处小风门,当温度降低至100 ℃以下时关闭;低负荷阶段,关小干排渣系统本体冷却风门。

日常注意仪用气和杂用气查漏工作,发现明显漏点,及时填写缺陷,联系检修处理;利用机组停运机会,集中排查仪用气泄漏点,联系检修及时处理;当单台机组运行期间,停运一台电压6 kV等级空压机电机,尽量维持两台仪用空压机运行,节省厂用电。

3.2.2 汽机侧经济运行措施

机组共设三台凝结水泵,正常运行中,两台凝结水泵变频运行,一台凝结水泵工频备用,为降低凝泵单耗,负荷在400 MW~550 MW时,保持单台凝泵变频运行;但是要保证凝结水泵停运、启动操作不能太过频繁,时间间隔应控制不要少于4 h;所以在实际运行中两台运行凝结水泵电机应交叉进行启停操作,避免只对单台凝泵频繁的启停操作;停运凝泵前,应逐渐提升预留凝泵的频率,退出工频备用,停运预停凝泵的变频器,并及时投入工频泵备用;停运的凝泵高压侧开关不用断开,仅停变频器即可,以便随时启动;低负荷单台凝结水泵变频运行时,控制方式可以投入自动,但是工况变化时需要值班人员加强监视并适当干预。

机组低负荷期间,尤其在冬季,凝汽器真空较好,将循环水由全塔配水改为半塔配水,除当夏季,机组负荷在750 MW~850 MW,且循环水供水温度≥26.5 ℃,或机组负荷≥850 MW,且循环水供水温度≥25.5 ℃时,循环水运行方式必须倒为两机三泵运行方式,为了节约厂用电,其他情况下,均保持单机单泵运行。机组低负荷阶段,进入汽轮机低压缸的蒸汽量减少,凝汽器会维持高真空度,此时凝结水的过冷度会相应增加,经济性下降,所以当凝汽器真空小于-98.5 kPa时,停运一台真空泵,保持一台运行。

低负荷期间,尤其在冬季,烟囱出口烟温较低,容易将烟温控制在45 ℃以下,所以,低负荷期间可以停运一台电压为6 kV等级的烟气冷凝水泵电机,保持单台烟气冷凝水泵运行,减少厂用电率,如果机组短时升负荷,烟气温度增加时,可以短时降低低温省煤器出口烟温,以满足烟囱出口温度的要求。

配电室通风系统,带空调配电间设定温度均24 ℃,依据配电室温度合理调整空调的运行方式;配电室轴流风依照配电室温度进行及时开启和停运,结合实际情况及时调整运行方式(一般按照夏季全部开启,春秋开启一半,冬季全部关闭),达到节能效果。

4 结语

机组低负荷运行时,安全性是基础,经济性是目标,通过对机组安全与经济性影响因素的分析和调整,能够提高机组低负荷运行的稳定性和经济性,特别是在当前燃煤电厂频繁低负荷运行且盈利压力不断增大的背景下,保证机组的安全、稳定运行并进行节能降耗,意义更加显著。本文通过从锅炉燃烧侧、工质侧以及送风、脱硝、厂用电控制等方面,较系统的分析了影响机组安全、经济运行的因素,结合某机组实际运行经验给出了提升机组低负荷安全、经济运行的措施,为燃煤机组的低负荷稳定运行提供借鉴。