电动外摆舱门设计

2021-10-27黄耀民陈明清

黄耀民, 陈明清

(厦门金龙联合汽车工业有限公司, 福建 厦门 361023)

外摆舱门由于打开后其开口尺寸大、接近性好、开关便捷的优点被广泛应用于中高端客车的侧行李舱,主要分为手动外摆舱门和自动外摆舱门两类[1]。目前,自动外摆舱门通常采用电磁阀控制气驱动式。气动外摆舱门的主要缺点是,驱动气缸不仅占用行李舱空间而且还很笨重,不符合整车轻量化的发展趋势;此外,在整车气压较低时还可能导致功能失效无法开关舱门。因此,本文设计一种电控电驱动的自动外摆舱门,以解决传统气缸驱动的问题。本文所述方案结构简化紧凑,只需在传统的手动机构基础上重新布置气弹簧、电动撑杆及其他相关部件即可,易于推广;功能上可拓展脚踢感应、红外感应等多种开关型式,市场适用性较强。在做好成本控制的情况下,具有广阔的市场应用前景[2]。

1 电动外摆舱门组成及原理

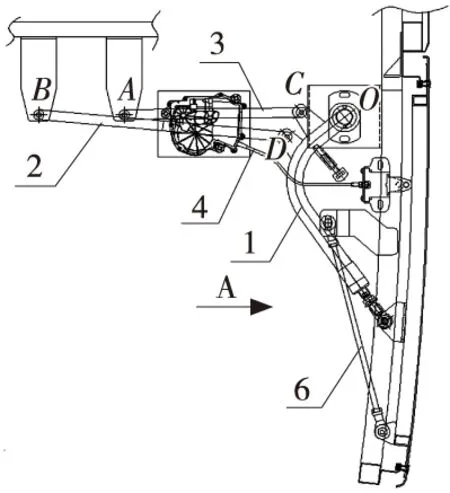

如图1所示,电动外摆机构由弯臂机构1、电动撑杆2、气弹簧3、自吸锁扣4、手自一体锁系统5、平衡杆6及中央控制器和线束组成。弯臂机构的设计同手动外摆舱门,用于将舱门向外摆出,开启后避开上沿密封止口、密封胶条等。电动撑杆中有驱动电机,是舱门外摆的动力源,当控制器接收到开关门信号时,输出给电动撑杆伸长或缩短的指令,以驱动整个机构将舱门向外摆出开门或向内摆入关门。

气弹簧在舱门开关的过程中提供需要的大部分动力。舱门关闭后需要压缩密封胶条才能起到密封效果,此时需要的压缩力较大且为水平方向,单靠电动撑杆驱动弯臂无法拉紧舱门压缩胶条。因此需要布置一套自吸锁扣,先将舱门锁止机构与滑动锁扣啮合上锁,再通过滑动锁扣将舱门往里拉以压紧胶条达到密封效果。手自一体锁系统主要用于实现手动和电控自动解锁功能,正常使用时,控制器接收到开门信号,输出指令给电动执行器进行解锁,电动撑杆再驱动舱门打开;整车断电时,可用手动解锁方式从车外打开舱门。两种解锁方式相互独立。

2 电动外摆机构设计

2.1 气弹簧和电动撑杆布置及计算

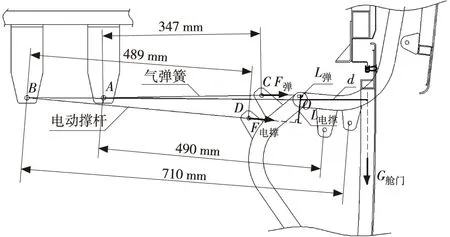

根据车身结构及舱门开关的起始位置布置好转轴O及弯臂机构[3],如图2所示。初步选用气弹簧最大长度500 mm,行程180 mm,公称力值550 N;电动撑杆最大长度720 mm,行程245 mm,额定功率46 W,最大力值800 N。以逆时针为力矩正方向,OA为气弹簧的临界线,气弹簧在OA线上方时输出负力矩,在OA线下方时输出正力矩;OB为电动撑杆的临界线,电动撑杆在OB线上方时输出负力矩,在OB线下方时输出正力矩[4]。为保证舱门在关闭时锁止机构能够更顺畅地啮合滑动锁扣,需要一个负力矩将舱门往里拉紧,所以将气弹簧初始位置AC布置在OA线上方。当舱门开启时,电动撑杆输出力矩除需要克服重力矩外,还需要先克服此负力矩。因此气弹簧初始位置负力矩不能过大,此结构中提供负力矩的气弹簧力臂L弹(O点到F弹的垂直距离)的初始值选10 mm较为合适。为了简化控制器程序,保证舱门开或关的过程中电动撑杆只向一个方向伸长或缩短,需将电动撑杆初始位置BD布置在OB线下方。初步选定气弹簧驱动半径OC=85 mm,电动撑杆驱动半径OD=120 mm,电动撑杆力臂L电撑(O点到F电撑的垂直距离)初始值为50 mm。再结合选用的长度规格可初步确定气弹簧和电动撑杆的布置点位A、B、C、D,若力值核算不满足,可适当调整OC、OD或气弹簧与电动撑杆的力值规格。由图2可确定气弹簧最大长度需大于490 mm,最小长度需小于347 mm;电动撑杆最大长度需大于710 mm,最小长度需小于489 mm。气弹簧和电动撑杆选用长度规格符合需求,下面进行力值核算。

图2 电动撑杆和气弹簧布置图

电动外摆舱门同时具备手动开启的功能,因此气弹簧最小力值应能保证在重力矩最大时能将舱门撑起[5]。根据此时力矩平衡可得:

F弹=G舱门·d·k/L弹

式中:F弹为气弹簧撑力;G舱门为舱门重力,160 N;d为舱门重力臂;k为安全系数,取1.1。

弯臂机构尺寸确定后可通过制图得出此时相关参数的d=490 mm,L弹=85 mm,代入后得到F弹=160 N×490 mm×1.1÷85 mm=1 014.6 N,所以单根气弹簧所需的最小公称力值为F弹/2=507.3 N,选用气弹簧规格较为合适。

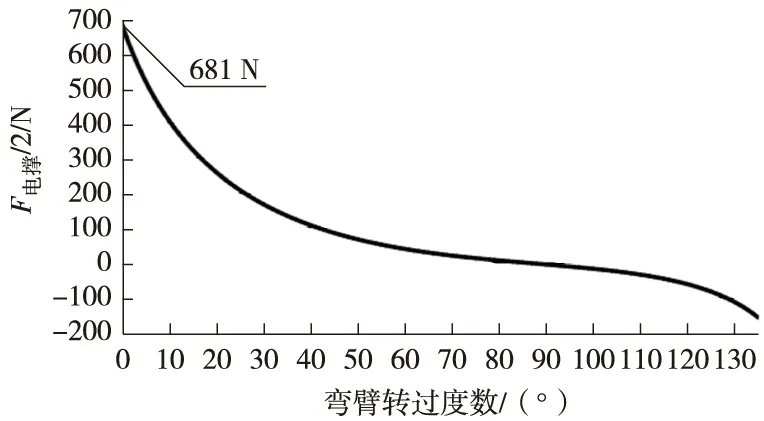

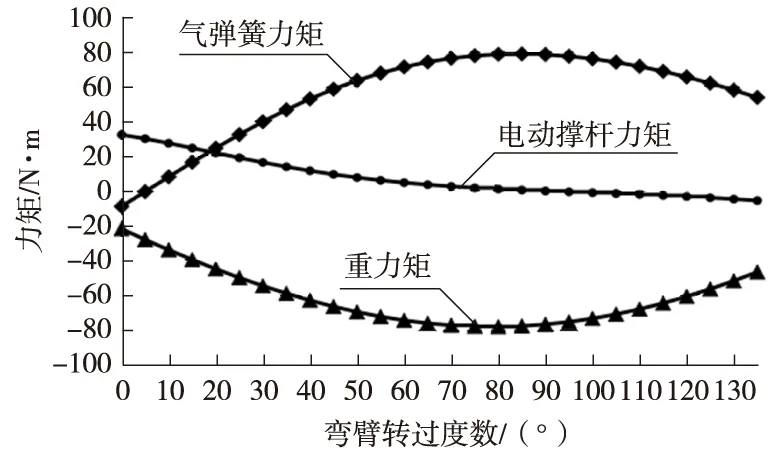

根据舱门打开过程中气弹簧和电动撑杆及舱门重力矩三者平衡的关系,可以得到舱门运动过程中电动撑杆需要输出力值F电撑=k·(G舱门·d-F弹·L弹)/L电撑。在UG软件中建立模型进行运动仿真,以弯臂转过1°为一步,输出每一步的参数,导入EXCEL中绘制该过程的力学特性曲线[6],如图3所示。由图3可知,F电撑/2最大值Fm=681 N,设定开门时间t=4 s,电动撑杆运行过程中伸长长度l=710 mm-489 mm=221 mm,电动撑杆运行平均速度v=l/t=0.055 m/s,电动撑杆最大使用功率P=Fmv=681 N×0.055 m/s=37.5 W。舱门打开过程中Fm小于800 N,使用功率小于46 W,电动撑杆选用规格符合需求[7]。

(a) 电动撑杆力值曲线

(b) 力矩曲线

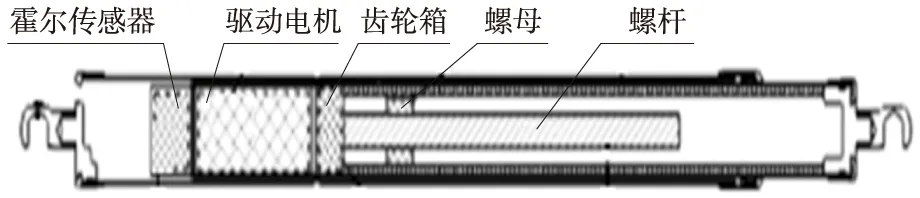

如图4所示,电动撑杆由霍尔传感器、驱动电机、齿轮箱、螺杆及螺母等部件构成。驱动电机接收控制器发出的指令进行正向或反向转动,通过齿轮箱减速增扭后带动螺杆与螺母发生相对转动,进而推动电动撑杆轴向伸长或缩短。电机尾部内置霍尔传感器的反馈信号作为舱门开关位置与智能防夹的信号输入[8]。

图4 电动撑杆结构图

2.2 其余主要部件的设计及布置

1) 手自一体锁系统。为保证舱门在应急或者自动功能失效的情况仍能正常手动开关,在传统的手动外摆舱门锁系统的基础上并联了一个电动执行器来执行开关指令以达到自动解锁功能,并布置相关空程槽来避免手动或电动时内部机构的相互干扰,如图1所示。

2) 自吸锁扣。如图1所示,自吸锁扣主要由电动执行器、拉索、滑动锁扣组成。舱门关闭时,当舱门上的锁机与滑动锁扣完成啮合锁止到位后,滑动锁扣将舱门拉紧以压缩胶条,舱门关闭到位。

2.3 防夹设定

电动撑杆中的电机是防夹信号采集对象,当电机发生转动时,每次电机轴上的小磁环经过霍尔传感器,霍尔传感器将输出一个脉冲信号,控制器通过采集脉冲信号之间的宽度可推算出电机的转速[9]。电动舱门首次安装调试时,需要进行完整的舱门开启、关闭过程的自学习,控制器会采集运动过程中的电机电流和转速。当舱门在运动时遇到阻碍,电机的电流、转速变化超过正常数值的10%,并持续超过1 s,即判断为需要进行防夹并促发防夹操作[10],其防夹性能更加灵敏、准确、可控。

3 结束语

相比传统的气动外摆舱门,电动外摆舱门单套可减重约15 kg,加大行李舱空间约0.4 m3。性能更加稳定可靠,防夹性能更加灵敏准确,从传统结构的不夹伤人提升到不夹疼人,提高了舱门使用安全性。其缺点在于成本较气动外摆舱门增加约40%。