深井沿空巷道快速掘进及围岩控制技术研究

2021-10-27孙兴平张大欢王立冬

孙兴平,张 东,张 瑞,张大欢,王立冬

(淮南矿业集团顾桥煤矿,安徽 淮南 232001)

随着矿井开采深度不断增加,采场围岩地质条件越发复杂,大断面、高地压、支护工艺、掘进工序多等因素都制约着巷道快速掘进的速度,进而影响着矿井的生产接续,造成矿井的采掘衔接关系紧张。就巷道支护而言,掘进机完成一个循环进尺后,需要对巷道围岩进行加固,以确保巷道稳定性和施工安全,巷道围岩支护时间占巷道施工总时间的60%~70%以上。如果掘进与巷道支护无法平行作业,就会极大制约巷道掘进效率。

国内外学者对如何实现巷道快速掘进展开了广泛研究,并取得了积极成效。文献[6]结合中深孔钻爆理论,选择能同时完成打眼和装矸工艺的机械设备提高了掘进速度;文献[7]通过选用连采机进行双巷快速掘进,满足了高效集约化生产的要求;文献[8]分析了国内外煤矿井下巷道综掘技术、装备的差距,指出了我国掘进机及综掘技术的发展方向;文献[9]通过改进支护材料、优化操作工序的手段,整体提升了掘进速度;文献[10]提出了一种空顶距确定方法,使巷道永久支护和掘进得以同时进行,有效的提高了掘进速率。但上述方法对围岩条件要求较高,对受侧向采动影响围岩破碎的窄煤柱沿空巷道掘进的参考价值有限。

因此,提出先在掘进工作面随掘进完成初始支护,后补强加固形成永久支护,实现平行作业,提高巷道掘进速率。但由于巷道作业空间有限,掘进头50m范围内布置有综掘机、转载机和自移机尾,难以布置锚杆液压钻车作业。因此,拆分初始与永久支护作业空间,在掘进头至皮带自移机尾约50m范围利用锚杆钻机完成巷道锚杆及部分锚索的初始支护,后在胶带输送机段择机补强加固形成永久支护。本文根据巷道围岩状态及所处应力环境,在满足围岩稳定性的前提下确定初始支护参数,再根据实际施工状况维持或调整初始支护强度,平衡永久支护与掘进的时间,使永久支护与掘进作业平行,提高掘进效率。

1 采空区侧向煤岩体力学状态解析

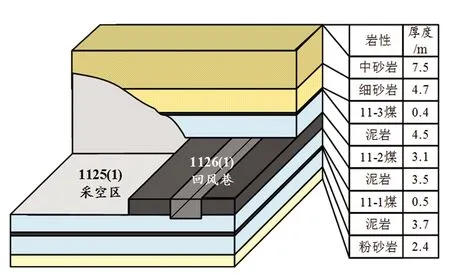

顾桥矿1126(1)工作面平均埋深870m,主采11-2煤层,平均采厚3.1m,其中1126(1)回风巷沿1125(1)采空区边缘布置,留设8m煤柱,巷宽6m,属沿空巷道,如图1所示。

图1 工作面布置

沿空掘巷的关键是确定合理的窄煤柱宽度,不仅要提高回采率,隔离采空区,还应避免高应力支撑压力作用,满足煤柱承载稳定的关键要求。但随着煤层开采深度的不断增加,必须增加煤柱宽度以确保采空区的有效隔离,这就与避免高应力相矛盾,可能使得沿空巷道位于应力增高区,因此必须明确沿空巷道围岩应力分布特征,以指导支护参数设计,在保证工程安全施工的前提下降低支护成本。结合以往对采空区周围岩体的承载力学研究,采空区侧向煤岩体受采动应力影响,致使侧向煤岩体发生变形破坏,形成松散破碎区、塑性变形区和弹性区,如图2所示。

图2 侧向边缘沿空煤岩体分区破坏示意图

采空区边缘沿空煤岩体处于二向应力状态,应力集中导致边缘沿空煤岩体发生严重破坏,形成破坏裂隙发育严重的松散破碎区,该区域的围岩承载能力极弱且不足以承载其内部所布置的工程岩体结构稳定。继松散破坏区内部边界向深部延伸,煤岩体尽管已发生裂隙破坏,从覆岩承载结构的大范围来看,该区域围岩已经发展成屈服破坏的塑性变形区,塑性区煤岩体尚保持着三向应力状态,具有一定的承载能力,因此,该区域岩体能维持巷道等小规模工程岩体结构的围岩稳定。自塑性变形区向深部延伸为未破坏的煤岩体弹性区,围岩应力在弹塑性分界线达到最大,并随着深入煤岩体而收敛于原岩应力水平。

破碎区、塑性区和弹性区煤岩体受力如图3所示,取沿空煤岩体的微元作为研究对象进行受力分析,如图3(b)所示,煤岩体主要受到上覆岩层转递的垂直载荷σ

、水平应力σ

、侧向边缘的水平阻力P

和上下边界错动产生的切应力τ

作用,由此,建立微元体的受力平衡方程-m

(σ

+dσ

)+mσ

+2τ

dx

=0(1)

(a)力学模型

(b)微元体图3 侧向边缘沿空煤岩体受力分析示意图

式中:m

指-侧向边缘沿空煤岩体厚度,m。界于沿空煤岩体破碎区与塑性区边界,即破碎区深度为

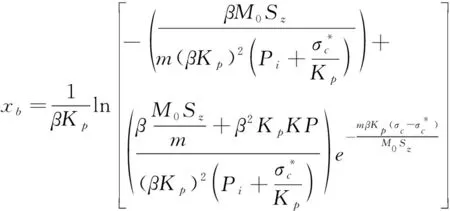

(2)

界于煤岩体塑性区与弹性区边界,即塑性区深度为

(3)

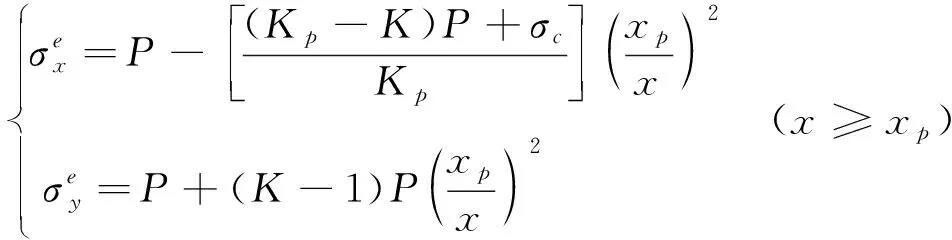

弹性区煤岩体应力状态为

(4)

根据1126(1)回风巷具体工程条件:煤厚3.0m,煤岩体上下边界错动摩擦阻力系数为0.2, 煤岩体边界的水平阻力为0MPa,破碎区煤岩体粘聚力0.22MPa, 煤岩体内摩擦角28°、内聚力3.6MPa,煤岩体软化模量60MPa,塑性区煤岩体的顶底板变形闭合角6.4°,采动影响条件下侧向沿空煤岩体垂直应力集中系数2.3,原岩应力24 MPa。将以上参数代入窄煤柱沿空掘巷的煤柱宽度留设条件方程,解得破碎区深度

x

=4.

27m由公式(3)解得塑性区深度

侧向边缘沿空煤岩体塑性区深部边界

x

=4.27+5.02=9.29m由公式(4),得煤岩体垂直应力载荷和水平应力载荷分别为

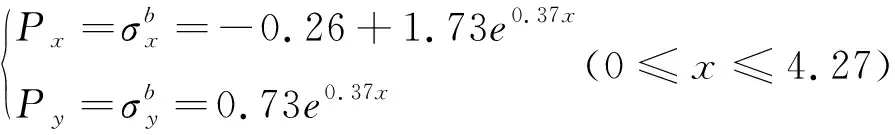

①在松散破碎区域

(5)

②在塑性破坏区域

.

27≤x

≤9.

29)(6)

③在未破坏弹性区域

(7)

结合公式(5)~(7),可绘制采空区侧向煤岩体应力分布特征,如图4所示。由图4可知,采空区侧向煤岩体的垂直应力随着深入煤岩体,松散破碎区和塑性变形区范围增加,塑性变形区的增加速率远大于松散破碎区的;垂直应力在弹塑性交界处达到峰值点,并随着深入弹性区而逐渐降低区域内呈增加态势,其中在塑性变形收敛于原岩应力。水平应力随着深入煤岩体在全区内增速最快,在弹性区内逐渐收敛于原岩应力。煤岩体侧向应力系数整体上呈上升趋势,仅在塑性变形区小幅波动。

图4 煤岩体应力分布特征

根据上述计算结果可知,沿空巷道掘进前,采动应力峰值刚好位于巷道处,偏向煤柱一侧,因此考虑采用非对称支护方式,加强煤柱侧支护。

2 巷道围岩支护参数的确定

2.1 巷道永久支护设计

1126(1)工作面回风巷设计巷道断面净宽×净高=6.0m×3.8m,根据采空区侧向煤岩体围岩应力分布特征,采用非对称支护方案,加强煤柱侧支护,设计沿空巷道永久支护方案如下

①巷道顶板:采用7根左旋螺纹钢锚杆加M5型钢带、10#菱形金属网联合支护,锚杆规格为φ

22mm×2 800mm,锚杆间排距850mm×900mm。在顶板每排锚杆中间位置和顶板煤柱侧布置一套高预应力锚索梁,钢绞线规格为φ

21.8mm×6 200mm,钢绞线下铺设2.6m的T2型钢带,钢带上三眼孔,间距1.1m,即“3-3”加煤柱侧走向布置。②巷道两帮:采用竖向5根左旋螺纹钢锚杆支护,M5型钢带、10#菱形金属网联合支护,锚杆规格为φ

22mm×2 500mm,间距为850mm,排距900mm。在煤柱侧增加两排走向锚索, 锚索规格为φ

21.8mm×4 300mm,间排距1 300mm×900mm,设计预紧力不低于120kN,锚固力200kN,如图5所示。

图5 1126(1)回风巷支护方案

在工程实践中,该方案能有效控制巷道围岩变形,但掘进头掘进、支护速度缓慢,尤其是顶板高强度、高密度锚索支护时间占巷道总施工时间的60%~70%。为实现沿空巷道的快速掘进,提出将巷道支护方案分为初始支护和永久支护两部分,即将锚杆及部分锚索、钢带及金属网作为初始支护,在掘进头施工;滞后掘进头,补打帮部及顶部剩余锚索后形成永久支护。

2.2 初始支护方案对比分析

根据上述思路,提出“1-0”、“2-0”、“3-0”、“4-0”四种锚索布置的初始支护方案,用于支护掘进头至自移机尾段。其中“1”、“2”、“3”、“4”代表一排的锚索数,“0”代表第二排的锚索数量,后续重复。如“2-0”表示第一排打2根锚索,第二排不打锚索。

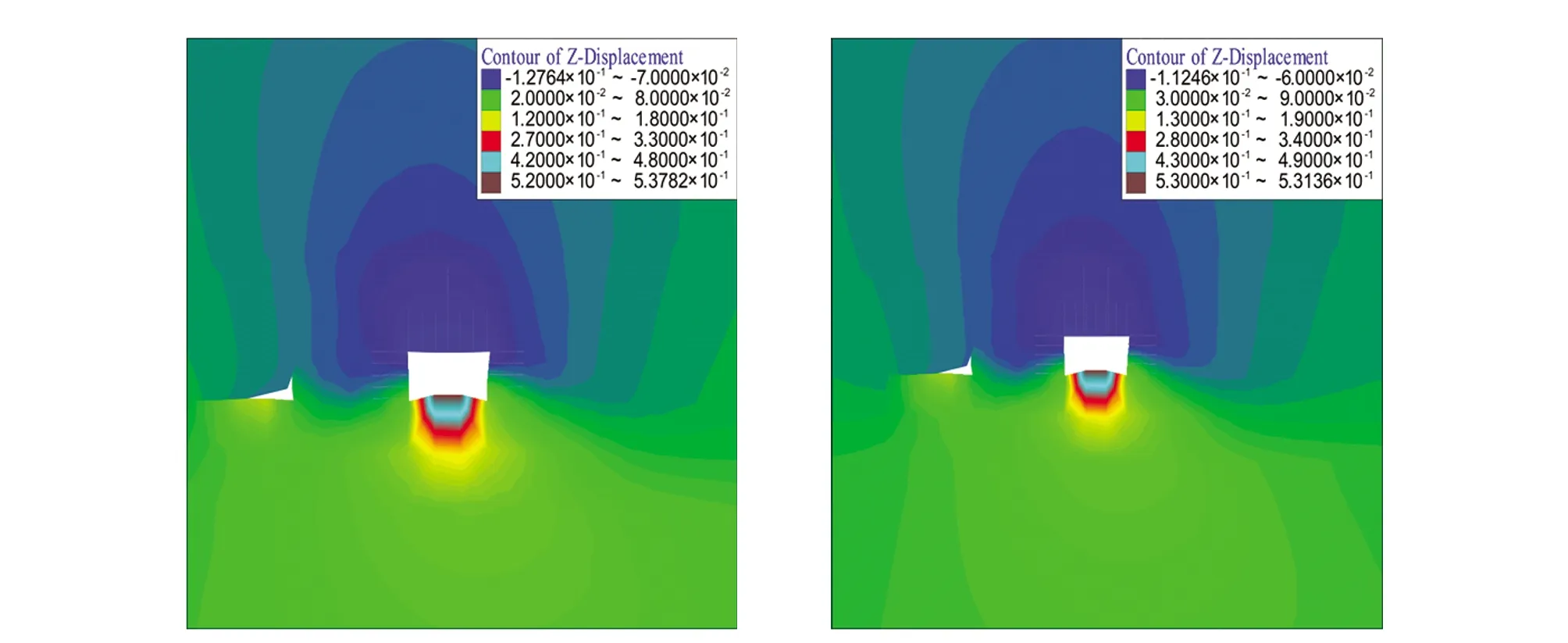

如图6所示,顶板锚索采用“1-0”、“2-0”、“3-0”、“4-0”布置时,顶板最大下沉量分别为 127.6mm、112.4mm、112.1mm、111.9mm。对比发现,“2-0”、“3-0”、“4-0”锚索布置的初始方案在顶板下沉控制方面没有明显差异,能够起到掘进头支护的作用。

(a) “1-0”支护方案 (b)“2-0”支护方案

(c)“3-0”支护方案 (d)原支护方案图6 巷道围岩变形

如图7所示,从巷道围岩垂直应力分布看,锚索“1-0”、“2-0”、“3-0”、“4-0”布置时,锚固范围内最小垂直应力分别为1.53MPa、1.62MPa、1.624MPa、1.63MPa,可见,“2-0”、“3-0”、“4-0”布置时,巷道围岩应力变化不明显。

(a) “1-0”支护方案 (b)“2-0”支护方案

(c)“3-0”支护方案 (d)原支护方案图7 巷道围岩垂直应力分布

综上所述,选取锚索“2-0”布置的支护方案对掘进头进行初始支护,而后再滞后掘进头一段距离补打帮部及顶部剩余锚索以形成永久支护,使掘进工作面后方永久支护与掘进平行作业,从而提高掘进效率。

2.3 永久支护时机确定

除支护参数外,二次支护的时机也是影响巷道围岩稳定性的重要因素,文献确定了二次支护最佳时间的理论公式,指出最佳支护时间T

可表示为

(8)

P

=24MPa,p

=0MPa,σ

=11.98MPa,c

′=1.26MPa,φ

=25°,a

=0.3,b

=100,依据公式(8)可得0≤T

≤6.1d。考虑到深井巷道围岩压力大,具有流变特性,必须先让压后支护,为了充分释放深井巷道围岩变形能,确定二次支护最佳时间为5~6d。胶带输送机段位于掘进工作面50m以后,按照巷道掘进速度14m/d,在胶带输送机段补加永久支护,支护时机满足理论要求。3 工程实测

按“2-0”式锚索布置方案对1126(1)回风巷支护后,提高了巷道掘进效率,实现了沿空巷道的快速掘进,月进尺400m以上,为矿井安全高效生产提供了保障。如图8所示,对初始支护下巷道变形进行监测,顶板最大下沉量106mm,煤柱侧及实体煤侧煤帮最大变形量分别为59mm、38mm,底臌量166mm,“2-0”式锚索布置初始支护方案满足掘进期间巷道稳定性的控制要求。补强加固形成永久支护45 d后,顶板最大下沉量234mm,煤柱侧及实体煤侧煤帮最大变形量分别为187mm、142mm,底臌量553mm。以上数值表明,巷道顶板及两帮均得到有效控制,底板未采取支护或卸压措施,在高地应力作用下出现较明显底臌变形,回采前进行了卧底处理,实现了1126(1)工作面安全回采。

图8 巷道变形监测

4 结论

(1)利用弹塑性理论分析了1125(1)工作面侧向应力分布规律及分区破坏特征,解析得出1126(1)回风巷围岩应力环境,为巷道支护设计提供了理论支撑。

(2)数值模拟研究了掘进期间锚索“1-0”、“2-0”、“3-0”、“4-0”初始支护时巷道围岩变形及受力特征,结果表明,“2-0”支护方案能够有效控制掘进工作面围岩变形。

(3)将巷道支护分为初始支护和永久支护两部分。锚杆及部分锚索、钢带及金属网作为初始支护,实现掘进期间巷道围岩稳定性控制;滞后皮带自移机尾,补打帮部及顶部剩余锚索后形成永久支护。使得掘进工作面后方永久支护与掘进平行作业,提高了掘进效率。