大型船闸多空箱混凝土结构预制钢筋混凝土模板施工技术

2021-10-26陈秋声

陈秋声

广东省水利水电第三工程局有限公司,广东 东莞 523710

1 工程概况

白石窑枢纽船闸工程位于广东省英德市白石窑枢纽左岸,其中新建二线船闸规格为220m×23m×4.5m,为减少大体积混凝土水化热,该工程船闸主体自上游进水口至下闸首各个结构段均设计有空箱结构。各结构段空箱型号设计不同,下闸首边墩空箱就有方形、梯形、L型等不同形状。

受前期征地拆迁滞后、超标洪水等影响,二线船闸施工工期严重滞后,传统空箱施工工艺已不能满足工期要求。因此,项目部从模板和支撑系着手,对船闸空箱结构模板及支撑进行优化,采用预制钢筋混凝土模板代替传统钢模板,采用“方管+工字钢”支撑装置代替钢管支架作为支撑体系。通过方案优化,有效地解决了密闭空箱空间内安装和拆除模板及支撑体系工作量大、效率低等难题,降低了施工成本,缩短了工期。

2 预制钢筋混凝土模板及支撑结构设计

2.1 预制钢筋混凝土模板设计

(1)预制模板尺寸。在查阅相关资料及综合船闸空箱尺寸和吊装能力后,最终选择规格为3m×1.7m的侧模和规格为3.1m×1m的顶模作为标准模板,其中侧模厚80mm,顶模厚150mm。

(2)预制模板细部构造。参考国家建筑标准图集《混凝土结构施工钢筋排布规则与构造详图(现浇混凝土框架、剪力墙、梁、板)》(18G901-1),预制混凝土侧模采用C30混凝土,钢筋采用直径为6mm的圆钢,双向200mm布置,连接钢板采用3mm厚的钢板,每块预制板布置8块,规格为80mm×100mm。预制混凝土顶模采用C25混凝土,钢筋Ⅲ级钢筋,主筋采用16mm厚的钢筋(长方向),间距150mm;分布筋采用6mm厚的钢筋,间距150mm布置,其中主筋安装在顶板下部,钢筋保护层厚度为25mm,吊钩在上部。预制钢筋混凝土顶模、侧模分别均匀预埋4个、6个U型拉钩(20mm圆钢)作为模板安装加固点。

(3)预制模板拼装。空箱预制模板两块模板之间通过钢板连接点焊接,倒角局部用木模板补缝。

2.2 模板支持体系设计

空箱支撑采用立柱+横梁组合,立柱采用规格为250mm×250mm×6mm的方管,间隔3m布设,横梁采用规格为165mm×200mm的工字钢,立柱顶部及底部铺设规格为300mm×300mm×8mm的钢板作为垫片,增加支撑面接触面积。方管下端布置规格为630mm×8mm的钢圆筒,钢圆筒内灌满密实细沙,主要用于调节立柱的高度和后期支撑体系的拆除。空箱立柱间用角钢连接,确保空箱立柱的整体性及稳定性。

3 预制钢筋混凝土模板及支撑体系强度验算

3.1 预制钢筋混凝土侧板强度验算

预制侧板标准规格为3000mm×1700mm×80mm(长×宽×厚),采用C30混凝土,设单层钢筋网。C30混凝土轴心抗压强度设计值fc=14.3MPa,钢筋等级为HRB400,抗拉强度设计值fy=360MPa。

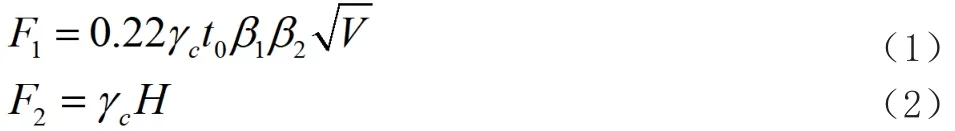

(1)新浇混凝土侧压力计算。新浇混凝土侧压力取下式中的最小值。

式中:γc为混凝土重力密度,取24kN/m3;t0为混凝土初凝时间,取5.7h;β1为外加剂修整系数,取1.0;β2为混凝土坍落度修整系数,取1.15;V为混凝土浇筑速度,取0.5m/h;H为混凝土浇筑高度,取3m。

经计算:F1=77.39kN/m2,F2=72kN/m2,取较小值,因此新浇混凝土侧压力F=72kN/m2,浇筑混凝土时,对侧面模板产生的水平荷载标准值Pv=4kN/m2,振捣混凝土时,对侧模板产生的水平荷载标准值Pc=4kN/m2,荷载总值P=97.6kN/m2,面板的最大弯矩M1=8.808×106N·mm。

(2)配筋计算。混凝土底部钢筋保护层厚c=25mm,采用Φ16mm钢筋,则截面有效高度h0=52mm,侧板计算宽度b=1700mm,主筋直径为6mm,单根截面积为28.27mm2,共18根,间距为100mm,钢筋总面积As=508.86mm2。分布钢筋按构造要求确定,选用Φ6@200mm钢筋。

3.2 预制钢筋混凝土顶板强度验算

预制顶板(以下简称“顶板”)标准规格为3100mm×1000mm×150mm(长×宽×厚),采用C25混凝土,设单层钢筋网,盖板两端搁置在空箱两侧规格为165mm×200mm的工字钢梁上。顶板上部承受混凝土重(含自重)及相应的施工荷载,净跨度3.0m。C25混凝土轴心抗压强度设计值fc=11.9MPa,钢筋等级为HRB400,抗拉强度设计值fy=360MPa。

(1)荷载计算。①永久荷载标准值。结构混凝土均布永久荷载标准值(含盖板自重)gk1=25kN/m,永久荷载分项系数γG=1.2。②可变荷载标准值。施工人员及设备均布荷载标准值qk1=2.5kN/m,可变荷载分项系数γQ=1.4。振捣混凝土均布荷载标准值qk2=2.0kN/m,荷载设计值S1=gk1×γG+(qk1+qk2)×γQ=36.3kN/m。

(2)内力计算。盖板计算跨度l0=3.05m,跨中弯矩设计值M1=S1×l02÷8=42.4kN·m。(3)配筋计算。混凝土底部钢筋保护层厚c=25mm,采用Φ16mm钢筋,则截面有效高度h0=117mm,侧板计算宽度b=1000mm,主筋直径为16mm,单根截面积为201.1mm2,共7根,间距150mm,钢筋总面积As=1407mm2。分布钢筋按构造要求确定,选用Φ6@150mm钢筋。

3.3 支撑体系验算

(1)工字钢按该工程最大跨度3m×3.4m计算。弯矩M的计算公式如下:

式中:q为作用在工字钢上的线荷载;l为计算跨度,取3m。

经过计算M=1÷8×25×1.7×3×3=47.82kN·m。

工字钢规格为165mm×200mm,若要求不发生整体失稳,则最大应力σ的计算公式如下:

式中:MX为工字钢所受最大弯矩;Wx为工字钢截面抵抗矩,取237cm3;σcr为工字钢容许最大应力值,取215N/mm2。

经过计算σ=47.82÷237×1000=201.74N/mm2≤ 215N/mm2,满足要求。

(2)方管立柱受力按下闸首最大空箱9.3m×10.8m×7.5m计算。空箱顶混凝土重力G=2511kN,空箱共设置12根方管,单根方管轴心受力N=156.94kN,方管规格为250mm×250mm×6mm,方管回转半径i=99.55mm,方管立柱净截面面积A=25×25-(25-1.2)×(25-1.2)=58.56cm2,则长细比λ=75.34,查表得a类构件稳定系数ψ=0.807,则方管的整体稳定计算公式如下:

式中:N为方管立柱的轴心压力设计值;φ为轴心受压立杆的稳定系数;A为方管立柱净截面面积;[f]为钢管立杆抗压强度设计值。

经过计算σ=(156.94×1000)÷(0.807×58.56×100)=33.21N/mm2<235N/mm2,满足要求。

4 施工方法

4.1 施工工艺流程

施工工艺流程为放线定位→空箱侧板安装→混凝土浇筑→支撑体系安装→空箱顶板安装→混凝土浇筑→支撑体系拆除。

4.2 主要施工方法

(1)放线定位。测量人员根据施工图纸放样定位,放出空箱结构边线位置。

(2)空箱侧板安装。在结构边线内侧钻孔,植入定位钢筋,采用吊车吊装至安装部位进行拉筋焊接,两块相邻模板间通过模板边缘设置的钢板进行焊接。

(3)支撑体系安装。混凝土浇筑到空箱设计高程后,进行顶板支撑体系的安装,体系结构分块在地面焊接完成后进行整体吊装。

(4)空箱顶板安装。支撑体系安装完成后,采用汽车吊将预制顶板吊装至安装部位。顶板上预留规格为2m×3m的孔洞不予铺设顶板,并在四周安装木模板形成通道,方便后期施工人员进出空箱拆除支撑体系,同时顶板往上预埋C25钢筋弯钩用于锚固,确保施工安全,并在模板缝间设置弯钩伸入空箱内部,用于后期支撑体系拆除时使用。

(5)支撑体系拆除。待空箱顶混凝土强度达到设计要求后,施工人员由预留孔洞进入空箱将支撑体系拆除。拆除时,将手动小型葫芦固定在预留弯钩上,钢丝绳通过手动葫芦将工字钢绑好固定,再将底部钢圆筒里面细砂抽离,然后将方管和工字钢分解吊出空箱。

5 结束语

白石窑枢纽船闸工程创新提出“方管+工字钢”结合“预制钢筋混凝土模板(顶模板及侧模板)”空箱施工工艺替代传统“钢模板+满堂支撑架”的施工方式,加快了现场施工速度,同时支撑结构可就地取材,节约环保,可在类似工程施工中推广应用。