注塑机集成的模具冷却系统的发展

2021-10-26张益波金敬明汪科迪

张益波,金敬明,汪科迪

(德马格塑料机械宁波有限公司,浙江 宁波 315800)

0 背景

注塑成型是一种极为有效、极少浪费材料的塑料加工方法。此加工方法能加工外形复杂、尺寸精确或带嵌件的制品,生产效率高,易实现自动化生产。注塑成型主要的生产设备为注塑机,注塑机完成一个的注塑成型周期大致依次可分为以下几个步骤:合模、塑化、注塑、保压、冷却、开模、顶出,如此往复。

(1)模具冷却对注塑成型循环周期的影响

物理的冷却时间开始于注射开始,结束于模具打开。机器的冷却时间开始于保压阶段之后,结束于模具打开。在注塑成型的每个循环周期内,冷却时间往往占整个周期的1/2以上。而注塑成型循环周期的长短直接影响生产效率和设备利用率。因此,要想提高效率,首先考虑的应该是占整个周期大比例的冷却时间。研究表明,良好的冷却系统设计和控制可降低大约20%的冷却时间。

(2)模具冷却对注塑成型质量的影响

模具冷却除了对成型循环周期的影响,更重要的是对注塑制品品质的影响。对塑料制品的评价主要有三个方面,第一是外观质量,包括完整性、颜色、光泽等;第二是尺寸和相对位置间的准确性;第三是与用途相应的物理性能、化学性能、电性能等。而这三个性能,与成型过程中的模具温度都有直接的关系。

a.表面质量。过低的模具温度会使制品轮廓不清晰并产生明显的融合纹,导致制品表面粗糙度提高。

b.尺寸精度。保持模具温度的恒定,能减少制品成型收缩的波动,提高制品尺寸精度的稳定性。

c.力学性能。如果冷却系统温度设置合理,那么其内部的温度场就会得到有效的改善,在降低塑件内应力的同时,力学性能得以增强。

1 注塑机模具冷却的现状

可以看出模具冷却在注塑成型加工中占有至关重要的位置,注塑机作为成型生产的核心设备,应该对这个重要的环节做详细的过程监控。但是与成型加工过程的其他参数相比,模具冷却的过程监控往往被忽视。目前,注塑机生产过程参数(噁如:注射速度、保压压噁、料筒温度等)都有精准的检测、及时的反馈和过程数据的存储,然而模具冷却的过程还处在无监控或人为监控状态。

目前,多数注塑机装备的模具冷却一般有两种方式。

(1)在注塑机的模板上安装分水块,如图1所示。

图1 分水块

(2)在注塑机外围的安装机械式的水流调节器,如图2所示。

图2 水流调节器

1.1 在注塑机的模板上安装的分水块

注塑机模板边上的分水块优点在于管路布置简洁,只需将模具冷却的总进水和总回水管接到分水块上,然后由分水块的各个支路球阀与模具冷却水接口相连。这种方式支路管路短,压力损失小。

但是这种方式的水流量和温度都没法测量,无法知晓模具冷却水是否正常接入、水路是否堵塞等。 而且在生产过程中如果出现模温机故障或者供水管路上的阀门被误操作等情况,注塑机都无法感知。另外随着长时间的生产,模具内的冷却管路会产生水垢、水锈等,不仅影响水流量,也形成一种隔热层,影响换热效率。此时,就会造成制品有缺陷,而且可能已经生产了不少次品,造成了损失。

1.2 在注塑机外围安装机械式的水流调节器

水流调节器集成了浮子式的流量指示和指针式的温度表。模具冷却的总进水和总回水连接到水流调节器上,水流调节器的每个支路都带有流量指示和温度表。有了流量和温度指示可以有效避免模具安装初期的水路错误,可以及时发现成型生产过程中的水路故障。

但是由于这种水流调节器的仪表是机械的,为了设备管理员查看方便,所以这种水流调节器只能安装在机器的四周人容易看到的地方。水流调节器的支路越多,其所需的安装空间就越大。实际上随着模具设计越来越精细,模具上的冷却支路正在不断的增多。水流调节器需要较长的支路管道,将在注塑机外围的支路进、出水口连接到模具上。特别是到动模板侧的模具上,连接的长度会非常长。由于注塑机动模板是运动的,连接到动模板上的支路管路须使用拖链,这样才能保证支路水管能往复折弯运动。如果支路水管数量较多,相应使用的拖链也要不断加大。所以,不管是水流分配器本身的安装,还是支路管路的布置,都给设计和安装人员带来了巨大的麻烦。

水流分配器的流量指示和温度表是机械式的,存在读数误差。温度和流量只有在有较大变化的时候才能被察觉。而且只能靠人工读取和记录,人工读取的频次不好把握。

2 独立的电子温度流量检测仪

对品质要求高的塑料制品,特别用于汽车功能件的塑料制品,上述两种模具冷却的配置已经不能满足其对品质控制的要求。为满足高品质的质量要求,生产厂商开始在注塑机旁装备独立的电子温度流量检测仪(如图3),这种独立的电子温度流量检测仪作为注塑生产的辅助生产设备,安装在注塑机旁。模具冷却水的总进、出水管先接到此设备上,再由此设备分成各个支路与模具相连。这种独立的电子温度流量检测仪一般由控制器、操作屏和安装在每个支路上的温度、流量等传感器组成。这种电子温度流量检测仪可将模具冷却水的状态数据化,并显示到自带的操作屏上。操作屏上可设置冷却水状态的范围值,超出设定的范围值会立刻报警,并将警报状态通过开关量的形式告知注塑机,让注塑机立马做停机动作,以减少不良品产生。这种设备还带有数据存储功能,可将历史的冷却数据存储。

图3 独立的电子温度流量检测仪

总体上,独立的电子温度流量检测仪是对机械式的水流调节器的电子化升级。解决了读数不精准、需人工巡视等问题。但是它也遗留了一些问题,支路水管的安装问题、温度测量点与模具距离远的问题。而且,电子温度流量检测仪,作为可独立运行的设备必须有自己的操作屏和控制器及防护钣金,所以价格较高,初期投入较大。

3 注塑机集成的模具冷却控制系统

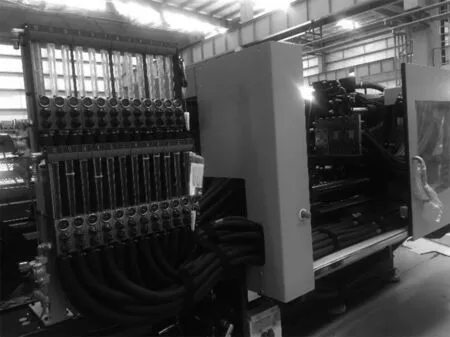

针对独立的电子温度流量检测仪遗留的问题,已经有注塑机生产商开始设计和推广注塑机集成的模具冷却控制系统。如图4所示。

图4 注塑机集成的模具冷却控制系统

从安装空间角度讲。注塑机集成的模具冷却控制系统在注塑机设计时,就已经充分考虑了安装空间,将传感器和汇流水块安装在距离模具最近的位置,这样只需较短的支路水管就可以实现连接。模具冷却水汇流后只需在注塑机机身上布置总进水管和总回水管即可,大大减少了水管排布所需的空间。注塑机整体设计也可以更加紧凑。而且有些对水管有保温或者防冷凝水的要求,实现起来也更加容易。

从成本角度讲。注塑机已经是一套完整系统,当注塑机集成模具冷却控制系统时,原有的注塑机硬件完全可以共用。如主机的屏幕、控制器、以及防护钣金等。冷却控制系统省掉了专用的操作屏,控制器和一些防护后,可大幅降低成本。另外操作统一到注塑机屏幕后,用户的操作也会更加便捷。

注塑机对冷却系统的传感器直接采集,可以得到更加直接,更加准确的模具冷却数据。注塑机得到数据后可由此更多的干预动作。如设置多级的预警和报警,设置多级的干预动作等。随着集成开发的深入,模具冷却系统可以和模具热流道加热系统联动,以达到更好的控制模具内温度的目的。

随着工业4.0和注塑机数字化的发展,注塑过程的重要数据包括冷却环节的数据被要求存储。注塑机集成的模具冷却系统可将模具冷却环节的过程数据与注塑机的成型过程数据统一存储,统一存储的数据更加方便管理和追溯。如果配置的是电子温度流量检测仪,它虽然也有数据存储的功能,但是其存储的格式,传输的方式都可能和注塑机的数据不同,这就给后面数据的管理使用带来了许多不便。

4 总结

表格1中比较了四种在注塑机上配置的模具冷却装置,注塑机集成的模具冷却系统的优点一目了然。随着模具技术的发展,模具冷却的重要性正在被不断的提高。随着工业4.0的发展,无人工厂和熄灯工厂的概念不断深入,注塑过程的数字化是其中必需条件。注塑机集成的模具冷却系统将会是未来高端注塑机的必要配置。

表1 四种模具冷却装置的比较