新型复合氟化碳正极材料的制备及其电化学性能研究

2021-10-26林锦芳李琦旸

林锦芳,李琦旸

(惠州亿纬锂能股份有限公司,广东 惠州 516000)

1 前 言

锂/氟化碳电池具有高能量密度、高安全可靠性、宽工作温度范围和平稳工作电压等优势,被认为是最具潜力的锂一次电池之一[1]。但因氟化碳材料存在导电性差和振实密度低等缺陷,导致其在实际应用中存在容量发挥率低和放电倍率低等问题。

为了解决上述问题,科研人员从改善氟化碳的电子导电性、降低氟化碳的反应结合能等角度展开研究。例如,通过调节碳源前驱体的形貌和尺寸来控制生成的氟化碳材料形貌及尺寸,从而增加电极材料之间的有效接触和电化学反应界面,改善材料容量发挥率,研究人员以碳纳米管、碳纳米纤维等为碳源制备的纳米化氟化碳纳米管[2]和氟化碳纳米纤维[3],有效地缩短了电子和离子的传输距离,提升了电池的功率密度。同时,在氟化碳的表面包覆导电层,如导电炭[4,5]、聚吡咯[6]和聚苯胺[7]等,在颗粒表面形成了良好的导电网络,加快了电子在颗粒表面以及粒子之间的传导速率。通过调节氟化碳的氟化度,增加材料中具有电化学活性的半离子态和离子态的C—F键,降低反应结合能,也是提高氟化碳反应动力学的一种有效且被广泛认可的方法[8-11]。在较低的氟化度下(氟碳比<0.6),C—C键多为sp2杂化,C—F键多以半离子态和离子态结构为主,因此该氟化碳材料反应结合能小,以其为正极材料的电池具有较低的超电势,反应过程中键断裂所需的能量较低[12,13],由此可得出结论,低氟化度的氟化碳材料具有大倍率放电特性和高容量发挥率。

氟化碳材料的氟化度及微观结构对其自身的容量发挥有显著影响。本文研究了两种氟化碳材料的微观形貌、结构及导电性,并使用物理研磨分散的方法制备了复合分级氟化碳正极材料。结合氟化碳正极材料的形貌、粒径、振实密度等特征,着重讨论并分析了复合分级氟化碳正极材料的反应机理及优势,研究了其对电极片及电池的性能影响。

2 实验方法

2.1 实验材料

氟化碳CF01购买自A公司,氟含量~61%;氟化碳CF02购买自B公司,氟含量~58%;聚偏氟乙烯(PVDF)购买自法国阿科玛(Arkema)公司;导电碳购买自日本昭和公司;N-甲基-1,2-吡咯烷酮(NMP)购买自中国光明化工公司。

2.2 复合材料制备

将氟化碳材料CF01和CF02(平均粒径D50相差近一倍的微米材料)分别按照8∶2、7∶3的质量比混合,采用球磨机高速混合方式将上述混合分级氟化碳材料进行深度混合均匀,得到复合分级氟化碳正极材料CF82和CF73。

2.3 正极制备

将复合分级氟化碳正极材料、导电碳和PVDF粘合剂按照80∶10∶10的质量比混合在NMP溶剂中,形成混合浆料。将混合浆料涂覆在铝箔上,在烘箱中初步烘干去除溶剂NMP后得到电池正极片。根据实验需要,对正极片进行辊压,并冲切成合适大小的圆片,真空烘干后待用。

采用日本电子公司的离子束切割抛光仪无损地切割极片,并采用扫描电子显微镜(SEM)观测极片截面的微观形貌。

2.4 电池组装

以上述制备的圆片为正极、金属锂为负极、1 mol·L-1的LiPF6溶液为电解液,组装纽扣式模拟电池BR2025。

采用新威电池测试系统(CT-3008 5V 10mA-S4)进行电池性能测试,采用电化学工作站(Zahner Zennium)对电池的电化学阻抗图谱(electrochemical impedance spectroscopy,EIS)进行测量,EIS测量的频率范围为100 kHz~100 mHz,信号幅度为5 mV。

3 结果与分析

3.1 氟化碳材料物理性能表征

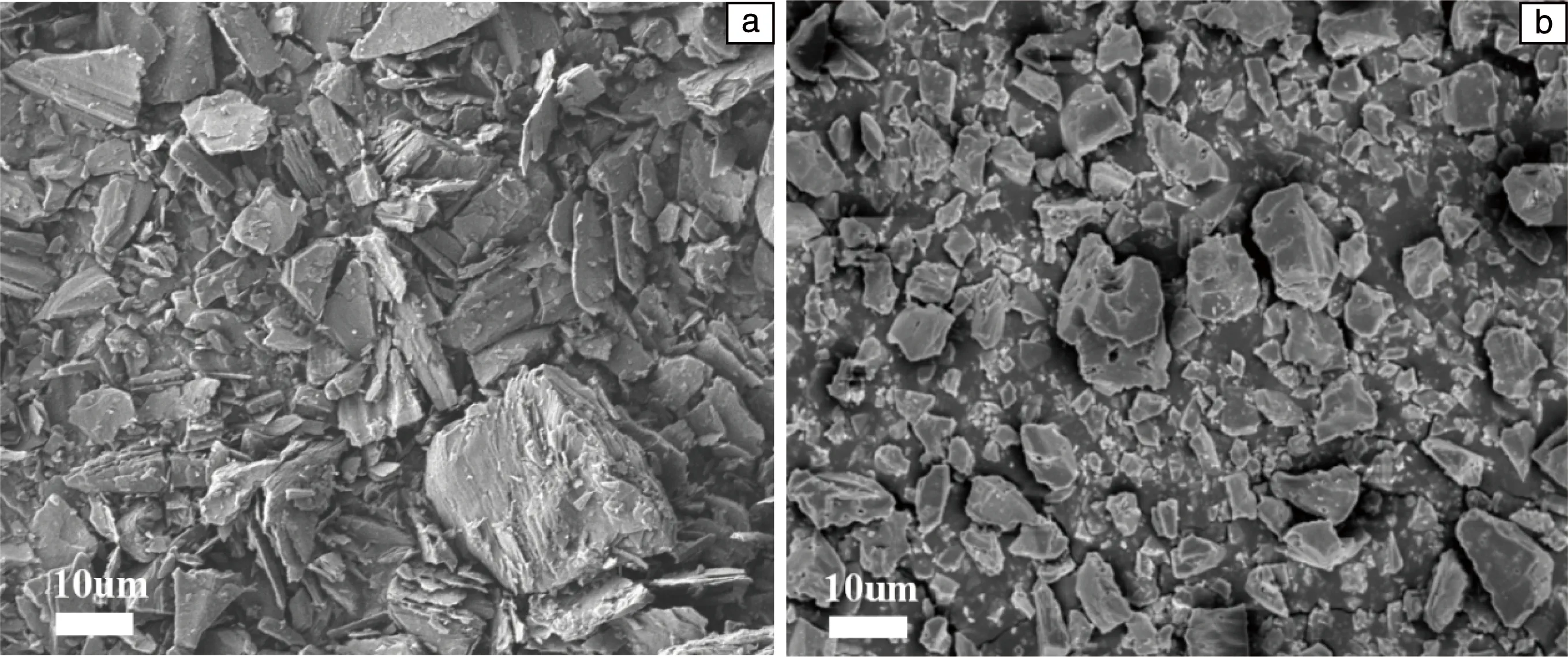

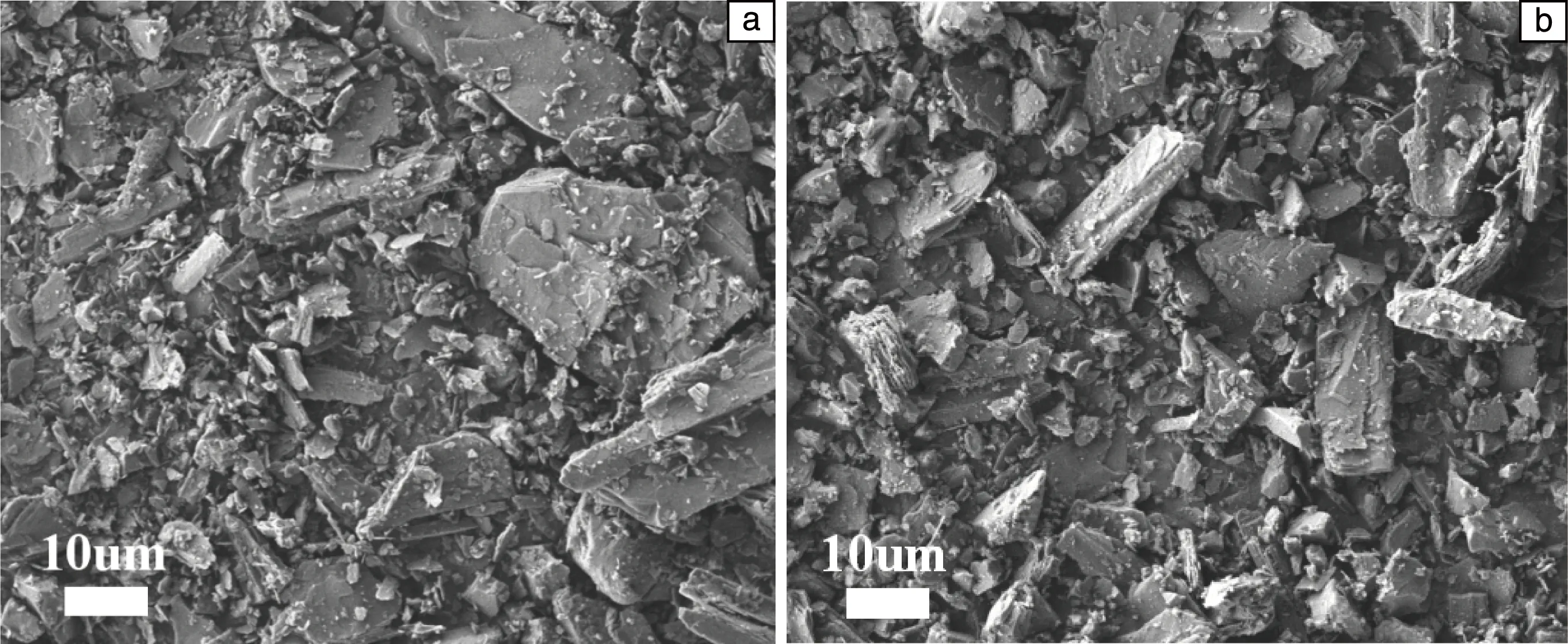

基于对氟化碳材料电性能、微观结构和化学组成的认识上,挑选了具有高比容量特征的CF01以及高工作电压特征的CF02两款分级氟化碳材料,并对其基本物理性能进行了表征测试。通过SEM观测(图1)可发现,CF01为明显的片层状结构,长度尺寸主要分布在10~25 μm的范围内,有少量碎片(1~5 μm);而CF02则主要呈现为长度为1~10 μm的块状结构。因此,从微观形貌来看,CF01和CF02具有较明显的形状差异和尺寸差异,这主要是因为CF01和CF02来自于不同的碳前驱体,CF01和CF02的碳前驱体分别为石墨和介孔碳。

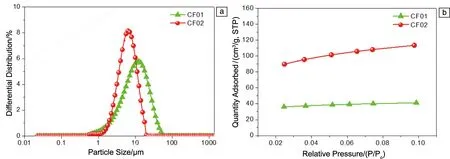

在SEM观测的基础上,进一步对CF01和CF02的粒径大小及分布情况进行了表征分析,如图2a所示。从SEM照片中可以看出,CF01和CF02材料的实际形状为非球形的,难以直接通过直径表示其大小,因此后文采用多数人认可的等效粒径(一般简称粒径)来表征颗粒的大小[14,15]。等效粒径是指当一个颗粒的物理特性或物理行为与某一直径的同质球体(或组合)最相近时,就把该球体的直径(或组合)作为被测颗粒的等效粒径(或粒度分布)。氟化碳材料的粒径是通过激光粒度仪采用等效体积径的方法(即与所测颗粒具有相同体积的球形颗粒的直径)获得的。在材料领域常用平均粒径表示由不同大小的颗粒组成的粒子群,平均粒径即粒度分布曲线中累积分布为50%时的最大颗粒的等效直径,常称为D50。图2a的粒度分布图表明CF01粒径大部分分布在10 μm以上,而CF02粒径基本分布在10 μm以下,经测试,CF01和CF02的D50分别为9.627和5.768 μm,如表1所示。由此可得出结论,CF01的粒径明显大于CF02,基本与SEM观测结果一致。

图1 氟化碳SEM照片:(a)CF01,(b)CF02Fig.1 SEM images of fluorinated carbon:(a)CF01,(b)CF02

图2 CF01和CF02的粒度分布图(a)和N2吸附等温线(b)Fig.2 Particle size distribution (a)and N2 adsorption isotherm (b)of CF01 and CF02

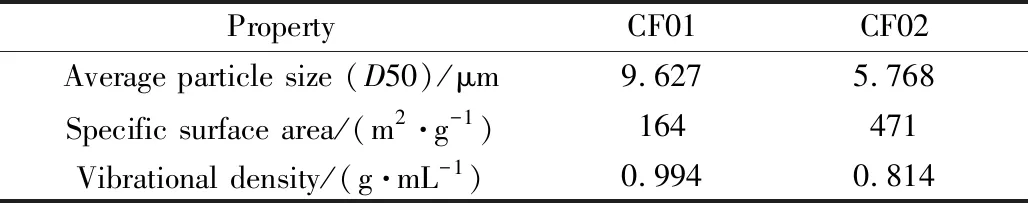

表1 CF01和CF02物理性能对比表Table 1 Comparison of physical properties of CF01 and CF02

同时,采用Brunauer-Emmett-Teller(BET)法测试了两种材料在0~0.1相对压力范围内的的N2吸附等温线,如图2b所示,得到CF01和CF02的比表面积分别为164和471 m2·g-1,CF02的比表面积明显高于CF01,这主要得益于CF02含有较多的介孔结构。通常,多孔结构会导致材料的振实密度变低,加工性能变差。进一步的振实密度表征结果(如表1所示)与N2吸附测试结论一致,CF01和CF02的振实密度分别为0.994和0.814 g·mL-1,这表明介孔结构的存在不仅增加了CF02的比表面积,同时也降低了材料自身的振实密度。

3.2 复合氟化碳材料作用机理分析及验证

3.2.1 复合氟化碳材料作用机理分析

通常来说,材料形貌及颗粒大小可直接影响电极片的制程工艺及电池的电性能。CF01这种振实密度较高、表面缺陷较少且粒径较大的氟化碳材料,因其更易分散而往往具有较优的电极加工性能,是实现高比能锂/氟化碳电池的优先选择,然而其高比容量的特性(>850 mAh·g-1)也意味着较低的平台电压(~2.6 V)。由于CF01实际比容量已十分接近氟化碳材料的理论比容量(~864 mAh·g-1),因此进一步提升其比容量十分困难,如能提高其平台电压,则可再次提升以其为电极材料的电池的能量密度。CF02具有高平台电压,但其高比表面积特性极大程度地增加了电极的加工难度。因此,采用复合氟化碳材料的方式应能同时发挥两种氟化碳材料的优点,从而进一步提高锂/氟化碳电池的能量密度。

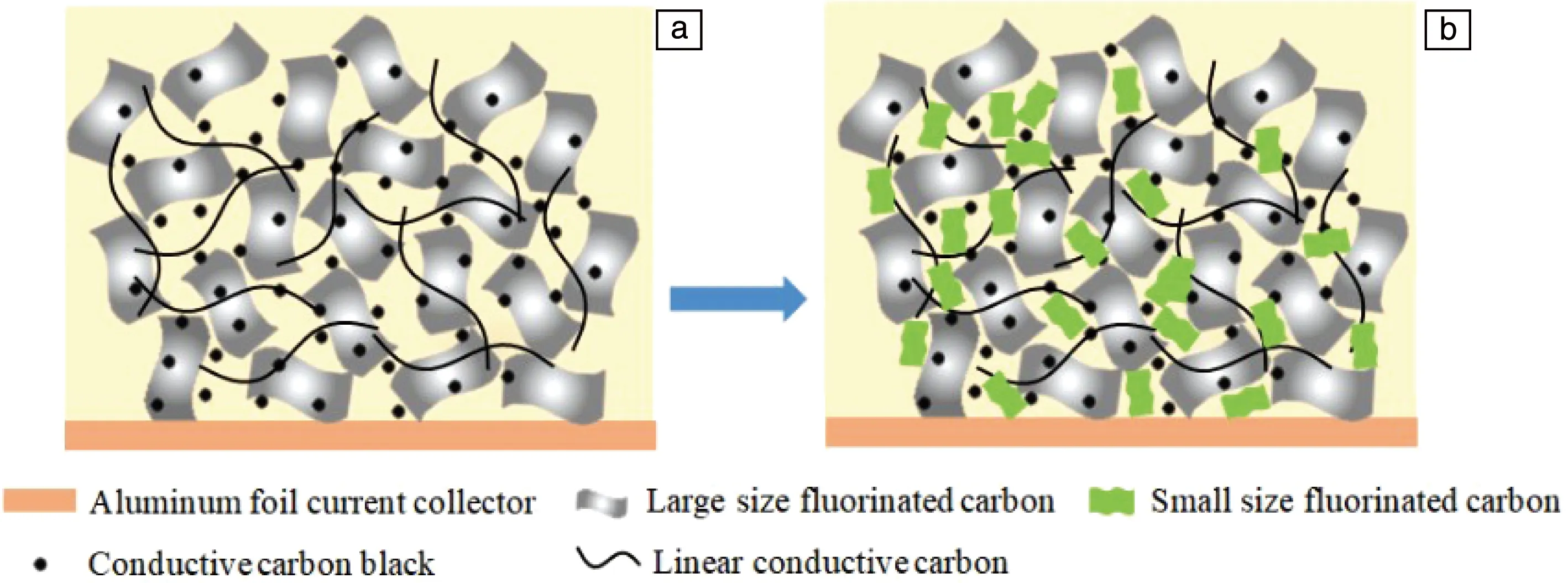

为研究复合氟化碳材料在电极片中的作用机理,我们绘制了单一氟化碳材料和复合氟化碳材料的电极片结构示意图,如图3所示。单一氟化碳材料所制备的极片中因颗粒之间存在棱角,互相牵制制约,造成颗粒之间存在很多大孔隙,导致氟化碳颗粒之间以及氟化碳与导电剂之间接触不紧密,不仅影响了极片的电子电导率,还降低了电池的体积能量密度。复合小颗粒氟化碳后,小颗粒氟化碳有效地填充在大颗粒所形成的缝隙中,减少了极片颗粒间的孔隙,增加了颗粒之间的接触紧密度,这种结构带来的好处有:一方面增加了活性材料与导电剂的有效接触,降低了电池内阻;另一方面提高了箔材负载量,增加了电极的面密度,降低了非活性物质的比例,从而提升了电池能量密度。

3.2.2 复合氟化碳材料作用机理验证

从上述两种材料的物理性能表征及作用机理分析结果可知,CF01的平均粒径约两倍于CF02,且振实密度更高,因此后续以CF01为主要材料,在CF01中添加适量CF02,实现大小颗粒复合,使颗粒间接触更紧密,达到互相协同的效果。图4为CF01和CF02质量比分别为8∶2和7∶3的复合材料CF82和CF73的SEM照片。与纯氟化碳相比,复合后的氟化碳材料更具有分级特性,且大小颗粒混合均匀,这有利于增加材料极片成型后的填充度,提高电池的电导率。

图3 电极片结构示意图:(a)单一氟化碳材料,(b)复合氟化碳材料Fig.3 Schematic illustration of electrode structure:(a)single fluorinated carbon material,(b)composite fluorinated carbon material

图4 复合氟化碳SEM照片:(a)CF82,(b)CF73Fig.4 SEM images of composite fluorinated carbon:(a)CF82,(b)CF73

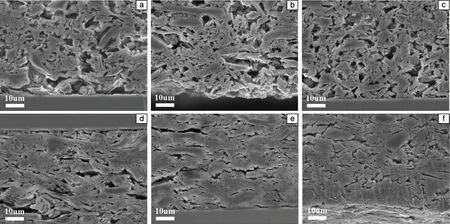

为进一步研究材料成型后极片的结构特征,对极片截面进行SEM观测,如图5所示。CF01极片在辊压前和辊压后,均存在大量长度~10 μm和宽度~3 μm的大孔隙(图5a和5d)。相比于CF01极片,复合材料CF82极片颗粒填充度明显提高,颗粒之间孔隙减少,CF82极片辊压后大孔隙非常少,仅存在少量狭长的小缝隙(图5b和5e)。随着CF02复合量从20%增加至30%,极片中的颗粒分布更加均匀,孔隙进一步减少和变小,CF73极片辊压后颗粒与颗粒之间紧密接触,基本已无大孔隙(图5c和5f),这与复合分级氟化碳材料的作用机理分析结果一致。复合分级材料有利于减少极片颗粒间的孔隙,增加颗粒间的接触紧密度,提高颗粒间的电子传导速率和极片面密度,从而提高电极的电化学性能。

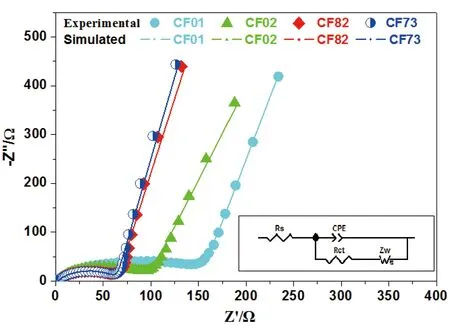

3.3 扣式模拟电池电化学性能测试

为研究复合材料对电池阻抗的影响,测试分析了各材料组装而成的电池的EIS,如图6所示。4种材料的阻抗图谱均由高频区域的1个半圆和低频区域的1条倾斜直线组成。高频区域的半圆与电荷转移电阻(Rct)有关,低频区域的斜线反映了与锂离子在固体材料中扩散有关的瓦尔堡阻抗(Zw),EIS曲线的拟合等效电路如图6右下角插图所示。拟合后,CF01,CF02,CF82和CF73的Rct分别为170.0,98.9,65.9和64.5 Ω。CF02的Rct小于CF01,表明小颗粒材料比表面积大,有利于电子快速传输。复合材料CF82和CF73的Rct相当,且明显比单一氟化碳材料CF01和CF02都要低,表明复合分级氟化碳材料有效降低了电池的阻抗,这可能是由于两种材料复合后极片孔隙变小,颗粒与颗粒之间接触更紧密带来的。

图5 未辊压极片CF01(a),CF82(b),CF73(c)以及辊压后极片CF01(d),CF82(e),CF73(f)的截面SEM照片Fig.5 Cross sectional SEM images of non rolled CF01 (a),CF82 (b),CF73 (c)electrode and the rolled CF01 (d),CF82 (e),CF73 (f)electrode

图6 CF01,CF02,CF82和CF73的电化学阻抗图谱Fig.6 Electrochemical impedance spectra of CF01,CF02,CF82 and CF73

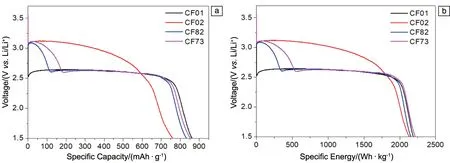

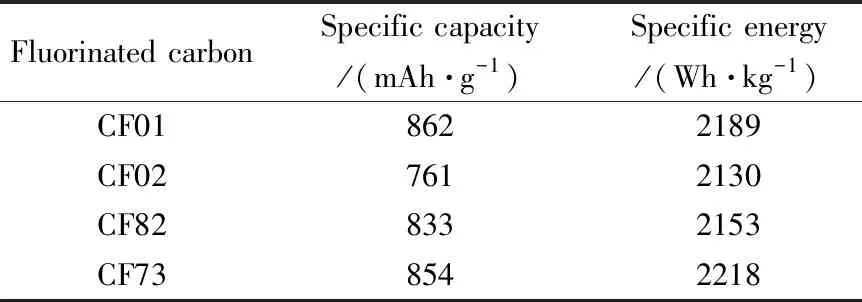

采用BR2025扣式模拟电池评估4种材料的电化学性能,测试结果如图7和表2所示。在室温及0.01C放电倍率下,以CF01,CF02,CF82和CF73为电极材料组装的Li/CFx电池的放电比容量分别为862,761,833和854 mAh·g-1,比能量分别为2189,2130,2153和2218 Wh·kg-1。正极片面向实际生产应用设计,极片为厚电极片,因此在放电过程中有轻微的电压滞后现象。当CF01和CF02复合后,复合材料中的CF02优先进行放电工作,并在放电过程中生成导电碳(CFx+xLi→xLiF+C),减缓了CF01工作时的电压滞后。CF73相比较CF01,电池比容量虽轻微下降了8 mAh·g-1,但材料比能量上升了29 Wh·kg-1。与CF02相比较,CF73的放电比容量和比能量分别上升了93 mAh·g-1和88 Wh·kg-1,比能量提升了4.1%。综上,相比于单一氟化碳材料,将复合分级氟化碳材料应用于电池中,可有效提升电池的能量密度及比能量。

图7 CF01,CF02,CF82及CF73在0.01C倍率下的放电曲线图:(a)电压-比容量曲线,(b)电压-比能量曲线Fig.7 Discharge curves of CF01,CF02,CF82 and CF73 at 0.01C rate:(a)the relationship between voltage and specific capacity,(b)the relationship between voltage and specific energy

表2 不同氟化碳材料作正极的电池的电化学性能Table 2 Electrochemical characteristics of Li/CFx cells using different fluorinated carbon as cathode

3.4 软包电池电化学性能测试

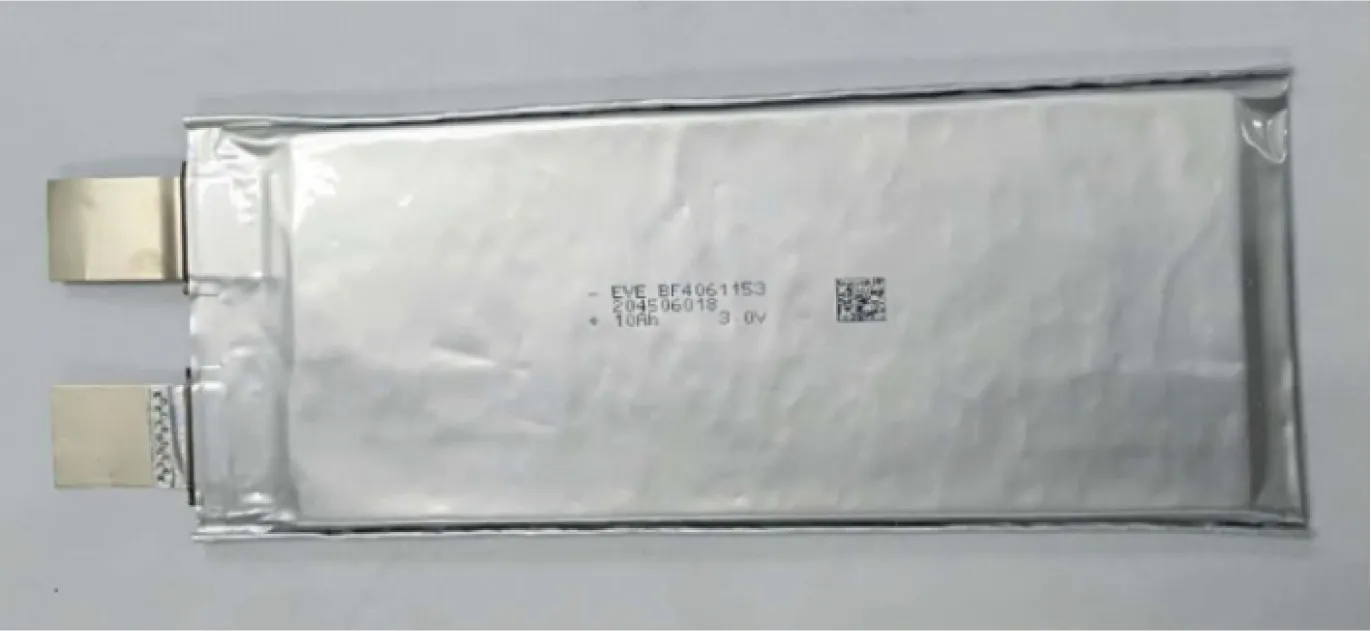

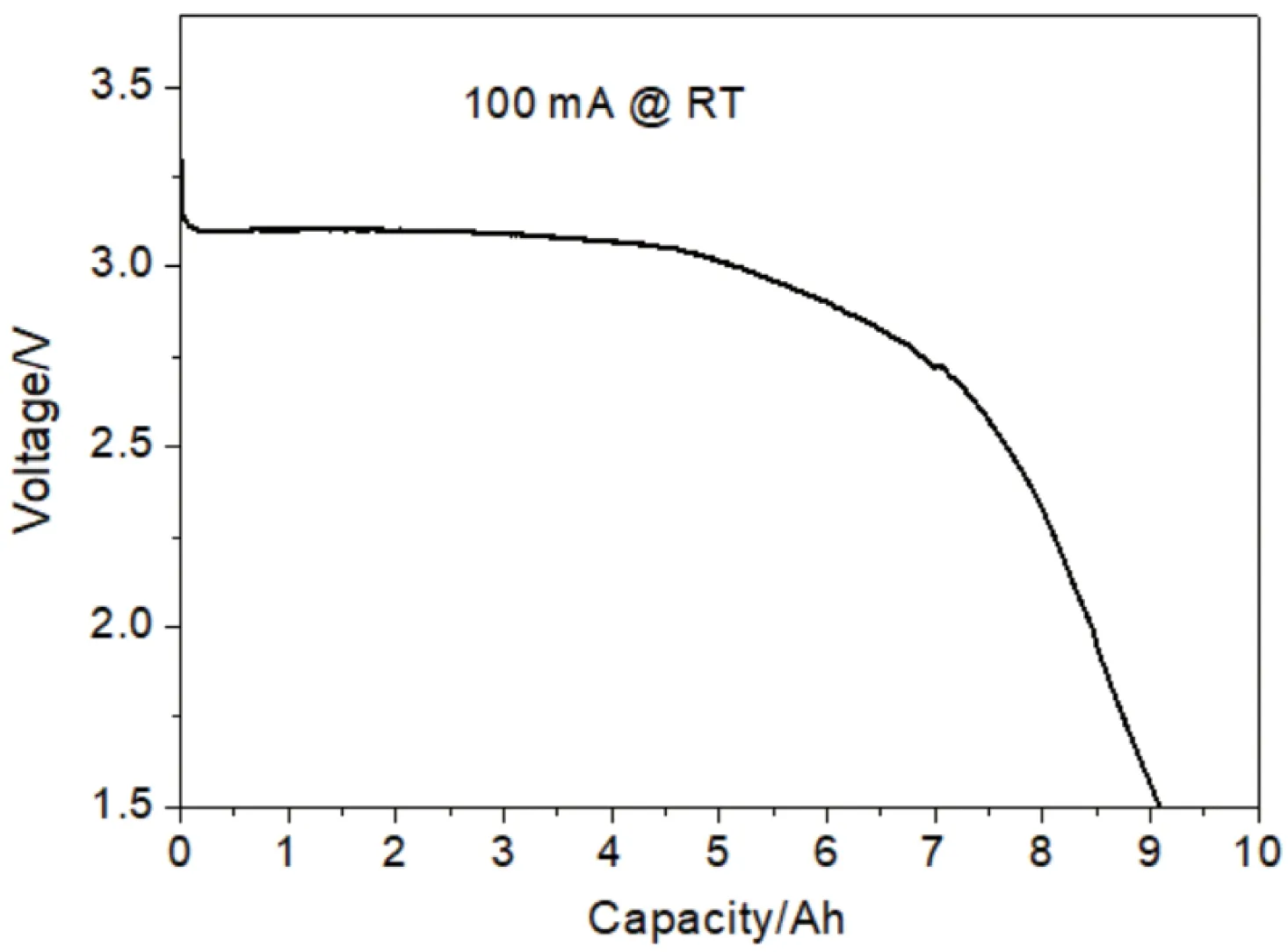

为探究氟化碳材料在软包电池中的应用进展,本文以市场量产的氟化碳材料CF02为正极活性材料、金属锂为负极、LiPF6为电解质,研制了BF4061153叠片软包电池,该软包电池额定容量为8.0 Ah,电池外观如图8所示。在100 mA电流下恒电流放电至截止电压1.5 V,该电池放电容量为9.0 Ah,比能量为638 Wh·kg-1,体积比能量为692 Wh·L-1。

图8 BF4061153电池样品外观示意图Fig.8 Appearance diagram of BF4061153 battery

图9 100 mA电流下BF4061153软包电池电压-容量曲线Fig.9 Discharge curve of BF4061153 battery at the current of 100 mA

4 结 论

本文在明确高比容量特性的氟化碳材料CF01和高工作电压特性的氟化碳材料CF02微观形貌和物理性能差异的基础上,采用高能球磨物理分散的方法进行了复合分级氟化碳材料的研制,通过调控电极片的微观形貌、结构及导电性,提高锂/氟化碳电池的能量密度。研究结果表明,单一氟化碳材料的极片颗粒之间存在大量微米级大孔隙,而复合材料CF73极片颗粒与颗粒之间接触紧密,孔隙明显变少和变小,这与复合分级氟化碳材料的作用机理分析结果一致。复合分级材料有利于减少极片颗粒间的孔隙,增加颗粒之间的接触紧密度,提高颗粒之间的电子传导速率和极片面密度,从而提高电池的电化学性能。电化学性能检测结果显示,电池的电荷转移电阻由单一氟化碳材料CF01的170.0 Ω降低至新型复合材料CF73的64.5 Ω,电阻下降了62%,且材料比能量提升了4.1%。由此可见,复合分级氟化碳材料可有效降低电池的电荷转移电阻,并提升电池比能量。