高能耗抽油机井分析及多方案治理

2021-10-26姜秋菊大庆油田有限责任公司第五采油厂

姜秋菊(大庆油田有限责任公司第五采油厂)

1 背景介绍

能耗是衡量机采节能管理水平的重要指标,随着油田开发,横向上机采井数逐年增多,纵向上机采能耗逐年增加,耗电量攀升。据统计2019年A采油厂新投产265口油井,年耗电增加1160.7×104kWh,而措施节电仅达到951.2×104kWh,措施井节电量无法弥补新井增加电量,节能工作面临巨大压力和挑战。

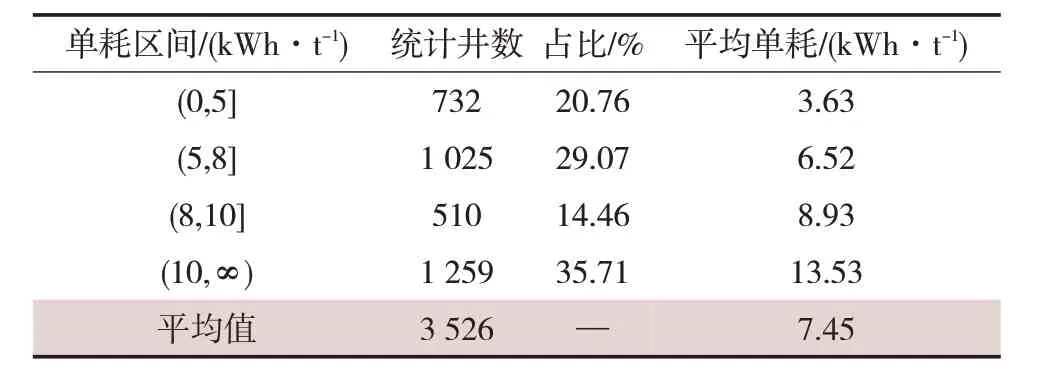

2020年抽油机能耗统计见表1,从中可以看出单耗高于10 kWh/t井占比35.71%,占较大比例。经分析单井能耗高的主要原因是产量低和电动机效率较低(占82.6%)[1-3]。对这部分井进行治理将有利于A采油厂控制能耗水平。

表1 2020年抽油机能耗统计

2 针对产量低井采取措施

单井产量低问题主要影响因素为泵况影响、供采不平衡影响两方面。从采油工程角度出发,采用电参数判定异常井,缩短泵况井诊断周期,及时发现采取措施,减少能耗浪费;而对于供采不平衡井,根据具体情况采取优化间抽制度和调整参数方式提高采油效率,降低单井耗电量。

2.1 电参数法判定异常井

泵况异常井的吨液耗电高、系统效率低、节能改造措施后基本达不到理想节能效果,不利于节能工作的开展,后期效果统计也会下拉节电效果,使节能指标降低,数据失真。

目前现场核实异常井沿用产量、功图、动液面实测结果综合判定,而现场示功图测试管理规范要求为每月测试仅1~2次,频次不足导致油井泵况发现不及时,现场核实需要时间也较长,不利于节能工作开展。A采油厂率先采用电参数拟合示功图进行泵况诊断,借助该手段可以及时发现泵况异常井,提高抽油机井节能工作管理质量。借助“油气生产物联网系统”,利用系统对油井的生产状态进行全面监测能力,实现生产数据自动采集并实时传输回中控平台,利用回传的实时监测电参数据,实现无载荷传感器的示功图生成,进而进行泵况诊断,实现即时发现泵况问题的目的。与传统泵况诊断相比,电参法泵况诊断具有极强的时效性且不会受技术人员水平限制,提高了泵况井的发现率及准确性。

以电参数为基础,结合其他数据如物性数据及设备数据等,分析电参数与悬点负荷关系,建立反拟示功图模型;然后进行图形特征识别,结合油井电流、产液等生产动态数据变化实现工况诊断[4-5];形成适应局域网环境的电参数泵况在线分析诊断工具,软件在局域网安装成功后可自动采集数据并自动绘制电参数示功图。

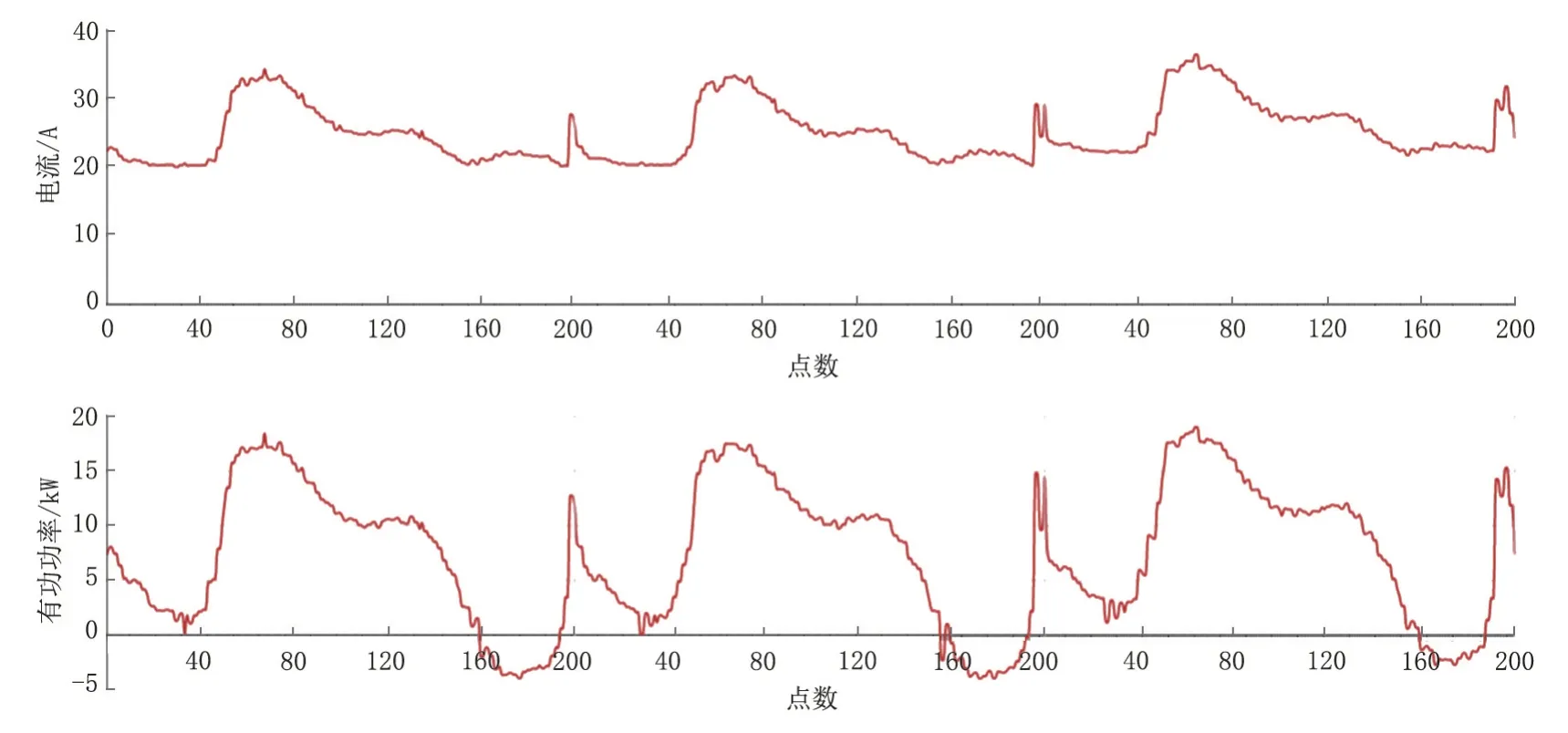

软件在服务器安装后,可通过局域网在线自动采集所需要的电参、生产动态等数据,访问计算机与局域网联网平台软件,实现局域网在线自动绘制电参功图及自动诊断泵况。可实现电参数自动拟合示功图曲线,移动光标可浏览曲线各个点数据值。图形特征识别后,进行分类和标记,对比历史示功图,结合电流变化、产液变化、动液面变化等综合进行杆断、参数高、参数低、不平衡、结蜡、漏失等工况诊断。以B-1井为例,机型CYJY10-3-37HB,电动机额定功率37kW,冲程3 m,冲次4.5次/min,电流与有功周期性波动曲线见图1,电参功图与载荷力功图对比见图2。

图1 电流与有功周期性波动曲线

图2 电参功图与载荷力功图对比

自2020年4月应用以来,通过该平台软件,对安装电参数采集设备的抽油机井进行监测诊断,以采集的电参数为基础,结合设备参数、现场动态生产数据等,对泵况进行初步诊断分类后人工进行核实,及时发现泵况变差问题。截至目前共诊断1 200井次,对比诊断工具诊断结果与实际,符合率达到90.5%。

2.2 优化间抽制度解决低产井供采不平衡

间抽技术是通过关井提高井筒的储液量,开井提高抽油效率,降低吨液耗电[6]。合理的间歇生产工作制度,不仅能保持较高的产液量,同时还能降低吨油成本并实现节能效果。现场通过实测多个“开-关-开”工作制度下的压力历史曲线并进行拟合反映测试井在关井后的压力恢复速度和抽油速度[7]。

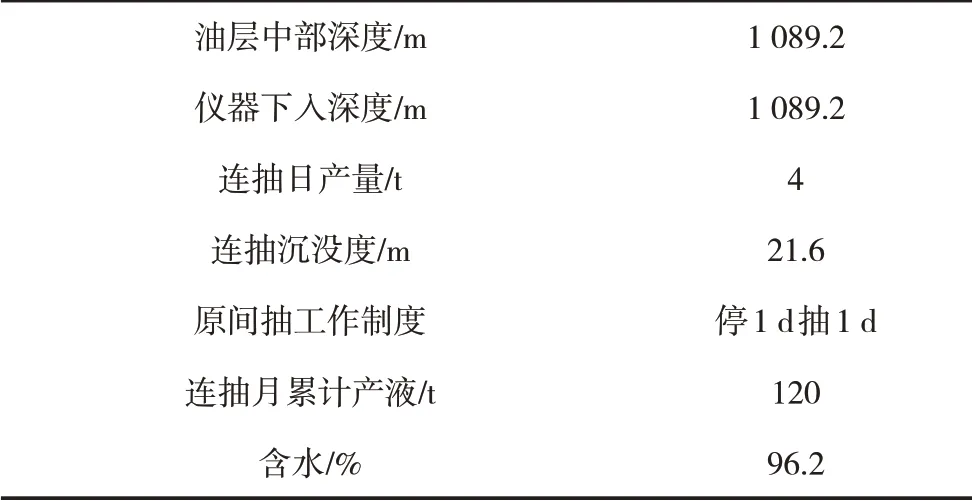

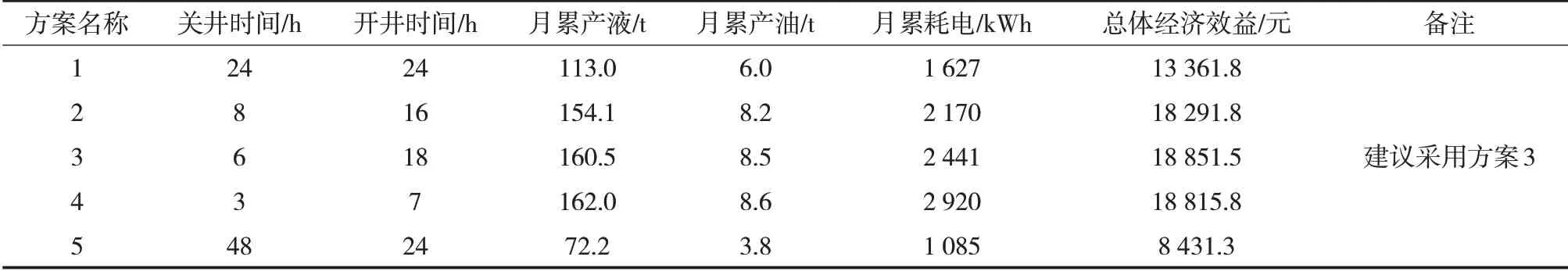

通过现场试验的方式,对不同产液级别井进行井下压力测试,利用不稳定试井资料解释确定间歇生产情况下地层压力情况,确定合理的间歇生产工作制度。以井E为例,对该井进行压力测试后,给出五种间抽优化方案,并建议推荐一种优化方案,或建议连抽。基础数据见表2,优化方案对比见表3。

表2 基础数据

表3 优化方案对比

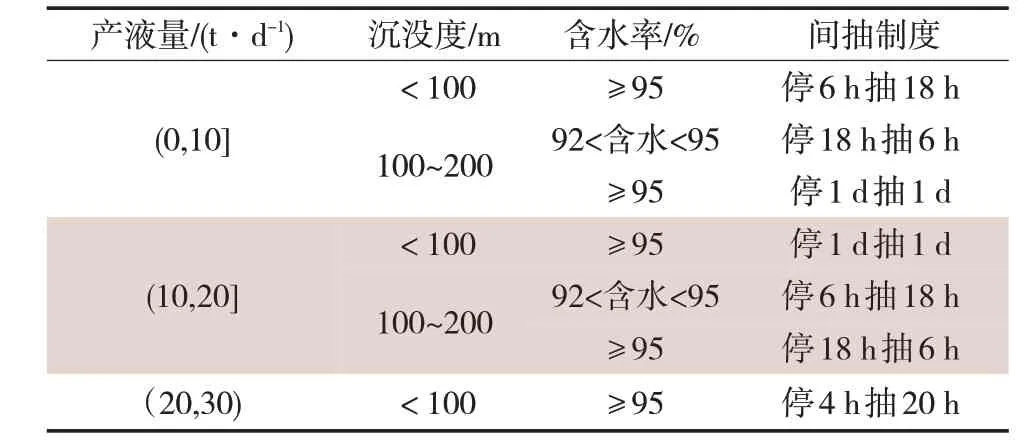

依据上述原理,进一步确定了以沉没度、日产液量、日产油量(用含水率代表)为主要划分依据的间抽制度,优化调整的间抽制度见表4。

表4 优化调整的间抽制度

由于间抽井受产量影响较大,因此在实际执行时需考虑产量是否主动,并制定了相应的原则。即产量主动时,液量0~20 t井,多停、多节电;液量大于20 t井,适时间抽,增加节电量。产量波动时,液量0~20 t井,缩短停机时间;液量大于20 t井不执行间抽,少影响油。现场按新方案实施835井次,间抽前后液量降低1.9 t/d,单井节电46.98 kWh/d,平均单耗下降2.8 kWh/t,依据《石油企业用节能产品节能效果测定》ST/T 6422—2016中所述综合节能率计算方法测算的节电率为23.7%),达到了提高抽油效率、节约用电的目的。

2.3 优化生产参数

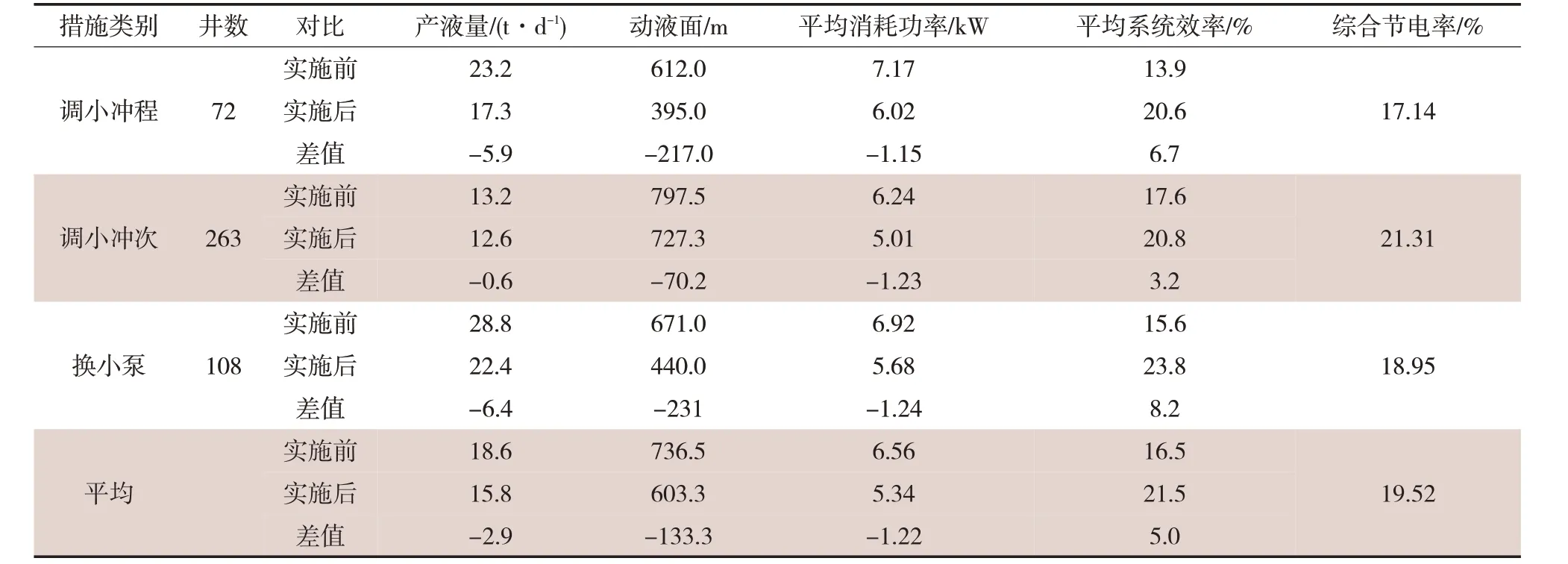

机采节能人员通过与动态组人员沟通,每月对参数偏大区内的井及时发现、及时分析、及时调整。优化方式以“大泵径、长冲程、低冲次”为原则[8]。累计调小参335井次,调小泵径108井次,提高抽油效率,降低生产用电。

通过加强节能管理,及时在443口井采取调整措施,系统效率提高5%。机采单耗下降1.15 kWh/t,综合节电率19.52%。节能调整措施实施效果见表5。

表5 节能调整措施实施效果

3 针对电动机效率低井采取措施

现场主要通过降低装机功率和应用变频控制箱解决电动机效率偏低的问题。

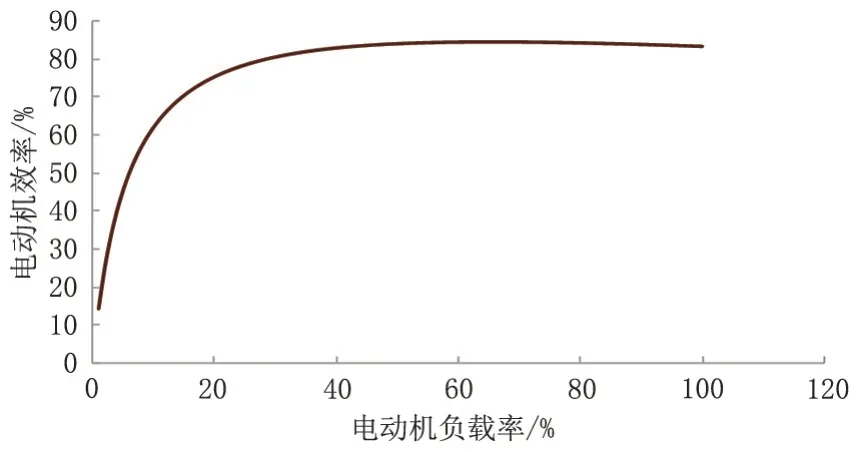

3.1 降低装机功率

电动机效率与负载呈正相关变化,电动机负载率和效率关系曲线见图3。在电动机负载由0%升高至20%过程中,电动机效率快速提升至70%以上;负载率在20%~40%,效率升高减缓;到40%~60%处电动机效率达到最高值;而后由于电动机铜损随负载的提高呈二次方速度增加,致使总的电动机效率有一定幅度下滑。并实测了YCH225-8-15 kW和ZYCYT200L-15 kW等三相异步电动机的电动机效率随负载变化情况。以上理论和实验结果均表明,当电动机负载率在20%以下时,电动机效率将低于70%,能耗损失大,耗电量大,吨液单耗也随之增大,此时提高电动机负载率在技术上应以降低电动机装机功率为主[9]。

图3 电动机负载率和效率关系曲线

对负载率小于20%的井,采取调整装机功率提高电动机效率。目前双速双功率电动机在油田应用广泛,其采用深槽式转子提高启动力矩、通过提高铁芯容量降低铁芯损耗、采用换向变极绕组提高了绕组系数、最小载荷与最大载荷之比的双功率状态可方便人工的随时切换。现场对配备双速双功率电动机的抽油机井实施了装机功率调低档位最小载荷运行措施,对低装机功率下负载率仍处于较低水平的井采取更换其他更小功率电动机措施。现场共实施150口井,平均装机功率下降8.8 kW,平均消耗功率由5.28 kW降低到4.15 kW,降低了1.13 kW,措施合节综电率为13.12%;电动机负载率由平均13.57%上升到20.41%,提高了6.8%,电动机效率得到了极大提高。

3.2 应用变频控制箱

变频控制箱可以方便的调节频率、控制抽油机运行参数,可根据电动机的实际负载自动调节供给电动机的电压,减少电动机的多余励磁电流,减少电动机运行时的铁损和铜损,使电动机始终处于高效、高功率因数的状态下运行[12]。

CYJ-TS型智能化多功能调速变频控制箱通过内置专用的运动控制程序,针对功率因数和效率低问题,可实时监控抽油机的负载情况,利用独特的算法自行调整电动机运行速度,实现上下冲程平稳过渡。通过对电动机动态控制,实现提高电动机效率,改善电动机运行状态的目的。为提高采油效率且易于调节,现场可以采用抽油机上、下冲程速度的变频独立控制模式,也可以通过键盘设定选择普通的变频调控。2020年更换该CYJ-TS型智能化多功能调速变频控制箱664台,调后功率因数由0.35上升到0.47;单井平均有功功率5.35 kW降低到3.98 kW,降低了1.37 kW,综合节电率25.6%。

综上,通过对不同问题井采取措施,机采系统节能水平提高,取得了良好的效果。多方案治理节能管控工作实施中,对高能耗机采共计采取节能措施1 992井次,措施后平均功率降低0.44 kW,系统效率提高了3.7%,全年节电794.27×104kWh,折合电费506.03万元。

4 结论

1)数字化油田机采井电参数计量诊断测控平台通过对示功图进行图形特征识别,可通过局域网在线自动采集所需要的电参、生产动态等数据,访问计算机与局域网联网平台软件,实现自动诊断泵况。该诊断工具可实现快速、批量发现泵况问题。

2)在间抽制度实施中,考虑了停井对产油量的影响,形成了综合考虑产液量和含水率变化的新间抽制度,减少间抽对产液产油量的影响,缓解了间抽与生产之间的矛盾。

3)通过降低电动机装机功率和应用变频控制箱方式,可提高电动机的运行效率,进而降低单井能耗水平,减少高耗能井对整体电量影响。