发耳煤矿不同留巷方式下巷道矿压显现规律对比研究

2021-10-26肖国强于光远武瑞龙李文飞

肖国强,于光远,武瑞龙,李文飞,孙 晗

(1.贵州发耳煤业有限公司,贵州 水城 553600;2.中国矿业大学(北京 深部岩土力学与地下工程国家重点实验室,北京 100083;3.中国矿业大学(北京 力学与建筑工程学院,北京 100083;4.贵州安晟能源有限公司,贵州 贵阳 550000)

沿空留巷技术是无煤柱开采技术的一种,具有提高煤炭回收率、改善巷道维护、降低巷道开掘率,缓解采掘接替紧张,提高社会经济效益等优点,是煤炭开采技术的一个重要的发展方向[1-3]。

我国于20世纪50年代开始进行沿空留巷实践[4]。经过数十年的发展,形成了充填留巷和切顶留巷两种主流的留巷方式[5]。针对以上两种留巷方式,学者们开展了大量的研究工作[6-9],唐建新等[10]在龙滩煤矿开展了混凝土砌块巷旁支护沿空留巷试验,通过数值模拟方法确定了最佳的留巷方案,取得了良好的留巷效果;何东升[11]对中厚煤层柔模混凝土沿空巷道矿压显现规律进行了研究,发现滞后工作面45m范围为应力集中区,滞后工作面约25m处应力达到最大值,滞后工作面80m以外,顶板沉降趋于稳定;何满潮等[12]针对中厚煤层复合顶板条件下的切顶成巷工作面矿压显现规律开展了研究,发现切顶卸压能够减弱工作面来压强度,增加来压步距;迟宝锁等[13]针对切顶留巷的留巷及复用期间的矿压显现规律开展研究,将留巷过程分为初始稳定期、剧烈变形期、缓慢过渡期、压实稳定期4个阶段,将巷道复用过程分为矿压稳定期、矿压渐变期、矿压剧烈期3个阶段,并确定了相应阶段与回采工作面之间的空间关系;高喜财等[14]针对复合顶板切顶留巷围岩变形特征开展研究,并结合变形特征提出了采用多介质耦合技术来控制巷道顶板的变形。虽然学者们开展了大量的研究工作,但是上述研究都是针对单一方式下的留巷参数、工艺流程及矿压规律开展,针对不同留巷方式的工艺流程、巷内支护需求及留巷矿压显现规律方面的对比研究却少有提及。

本文以发耳矿31004工作面运输巷道砌块留巷和切顶留巷两段巷道为背景开展研究,总结了砌块留巷和切顶留巷的工艺流程,建立了相应的围岩力学模型,计算了巷内支护阻力需求,并对不同留巷方式下的工艺流程、巷内支护需求及留巷过程的矿压显现规律进行了对比研究,研究结果对类似条件下的沿空留巷技术开展具有一定借鉴。

1 工程概况

发耳煤矿位于贵州省六盘水市,核定生产能力180万t/a,目前主采10#煤。沿空留巷工作面为31004工作面,该工作面位于发耳煤矿井三采区中部,工作面煤层平均厚度1.8m,煤层顶板由下往上依次为厚0.1m的碳质泥岩,厚3.1m的粉砂质泥岩,厚6.98m的细砂岩,直接底为泥岩,厚度2.6m,老底为细砂岩,厚度8.42m,煤层沿走向倾角为8°~24°,平均14°,岩性柱状如图1所示。

图1 31004工作面岩性柱状图

31004工作面采用巷旁砌块留巷和切顶留巷两种方式进行沿空留巷,所留巷道为运输巷,其中巷旁砌块留巷段为由开切眼向外延伸435m位置,切顶留巷段位于距离终采线349m位置。31004工作面布置及留巷位置如图2所示。

图2 31004工作面留巷位置

2 留巷工艺流程

2.1 巷旁砌块留巷工艺

发耳煤矿所设计的砌墙留巷工艺流程可分为“制-运-支-采-砌”五步:①在地面上制作若干规格为650mm×190mm×190mm的混凝土砌块,然后对砌块进行养护28d使其达到设计强度;②利用井下运输车将砌块运输至所需工作面;③对将要铺设的砌块上方顶板补打锚杆和金属网进行加固;④工作面向前推采,工作面后方采用单体进行临时支护;⑤构筑混凝土墙体并将单体回撤。此外,为保证墙体的稳定性,在沿空留巷巷道侧每隔1300mm紧靠墙体支设一根单体支柱。砌块充填留巷工艺流程如图3所示。

图3 砌块充填留巷工艺流程

2.2 切顶卸压无煤柱自成巷工艺

切顶卸压无煤柱自成巷工艺流程可分为“支-切-护-封”四步[15]。第一步:在留巷巷道顶板按设计参数进行超前工作面的恒阻大变形锚索补强支护;第二步:利用聚能定向爆破技术在保证恒阻大变形锚索超前加固≥30m的前提下,按工作面推进方向,对巷道顶板进行爆破预裂切缝,形成切顶卸压预裂切缝线;第三步:在工作面回采过后,随之布设挡杆支护及单体液压支柱临时支护;第四步:当采空区上覆岩层垮落密实且留巷段围岩稳定后,撤除临时支护并对挡杆侧进行喷浆密闭。

2.3 不同留巷方式的优缺点对比

结合不同留巷方式的工艺流程可知,砌墙留巷需要“制-运-支-采-砌”五步才能完成,而切顶留巷则仅需要“支-切-护-封”四步工艺。对比分析可知,与砌块留巷技术相比,切顶留巷技术在施工工艺、留巷成本、安全程度以及对工作面回采速率的影响四个方面具有显著的优势,具体情况见表1。

表1 不同留巷方式优缺点对比

1)施工工艺简单。切顶留巷无需预制混凝土砌块,也就取消了混凝土制作和运输两项工艺,且工作面后方仅需架设挡矸支护和喷浆,施工便捷;而巷旁砌块在铺设的过程中则需要清理浮煤、立层数杆、挂线、砌块就位校正、制浆、竖缝灌砂浆、充填等工序,施工繁琐。

2)留巷成本低廉:除恒阻锚索以外,切顶留巷所用单体、挡矸U型钢均可回收再利用;而砌块留巷所铺设的混凝土砌块均为一次性使用,不可回收,因此留巷成本较高。

3)安全程度高:留巷工作面运输巷道沿走向存在着8°~24°的倾角,预制砌块需要在斜巷中运输,且砌块留巷的“支、采、砌”三步工艺的施工位置均在工作面后方,因此存在较大的安全隐患。切顶留巷无需再斜巷中运输混凝土砌块,且主要的两步工序“切、支”均在超前工作面开展,安全程度高。

4)不限制工作面回采速率:切顶留巷架后挡矸支护施工速度较快,可以紧跟回采工作面的推进;砌块留巷墙体的构筑工序复杂且速度较慢,因此会在一定程度上影响工作面的推进速度。

3 不同留巷方式下巷内受力特征分析

3.1 不同留巷方式下巷道围岩应力分布特征

运用有限元软件FLAC3D对发耳煤矿 31004工作面不同留巷方式下的运输巷进行模拟分析。砌块留巷和切顶留巷两种状态下围岩竖向应力场分布如图4(a)、图4(b)所示。砌块留巷条件下,砌块墙体和实体煤帮均存在着明显的竖向应力集中,其中作用于砌块墙体的压力约为1.2×107Pa,实体煤帮内的最大压力约为2.8×107Pa,实体煤帮内的应力集中峰值与巷帮的距离为3m;在切顶留巷条件下,由于取消了巷旁砌块,因此只在实体煤帮内存在竖向应力集中,其峰值约为1.6×107Pa,应力峰值与巷帮的距离为8.3m。

图4 不同留巷方式下围岩垂直应力分布

切顶留巷技术能够减弱作用于实体煤帮的竖向应力大小,并使得应力峰值向远离巷帮的方向转移。

3.2 不同留巷方式下巷道围岩结构力学模型及巷内受力特征

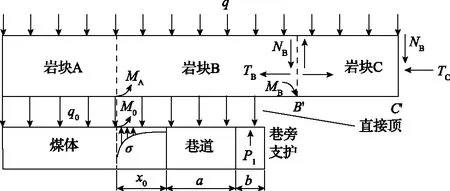

沿空留巷最终所形成的巷道围岩结构是影响巷道矿压显现特征的关键因素。就巷旁砌块留巷方式而言,工作面推过后,采空区侧顶板冒落,巷道侧则形成由直接顶、实体煤和巷旁砌块所组成的“小结构”。随着工作面推进,采空区侧基本顶及巷道上方基本的够发生破断,并由岩块A、岩块B和岩块C相互铰接而形成“大结构”,砌块留巷围岩结构如图5所示。

图5 砌块留巷围岩结构

已有研究表明[16],留巷的巷旁支护、巷道顶板及煤帮构成的“小结构”无法改变采空区侧向基本顶破断后多个块体铰接而成的“大结构”回转带来的“给定变形”。因此岩块A、B和C所形成的大结构是影响巷道稳定的关键,需要对该结构下的巷内受力特点进行重点研究。假设当沿空留巷顶板在实体煤侧断裂,则建立的简化力学模型如图6所示。

图6 砌块留巷力学模型

煤帮内极限平衡区宽度x0和塑性区对煤体的支撑力σ分别如下[17]:

(1)

(2)

基本顶岩层在侧向的断裂跨度L以及岩块B受到的侧向水平推力分别为[18,19]:

(3)

(4)

式中,L为基本顶侧向断裂跨度,m;S为工作面长度,m;l为工作面周期垮落步距,m;TB为岩块B在B′处受到的侧向水平推力,kN;q为基本顶重量及其上覆软弱岩层的平均载荷,kN/m;ΔSB为岩块B在B′处的下沉量,mm。

采用块体力学平衡法对基本顶岩块进行力学分析。

对于岩块C:

∑Fx=0,得:TB=TC

(5)

∑Fy=0,得:NB=NC+qL

(6)

∑MB′=0,

得:MB+TC(h-ΔSC)-NCL-qL2/2=0

(7)

(8)

(9)

对于岩块B,∑MA′=0,得:

TB(h-ΔSB)-MB-qL2/2-q0(x0+a+b)2/2-

NBL=0

(10)

联立解得巷旁支护阻力:

P1=[2MB+qL2+q0(x0+a+b)2/2+

q′L2(ΔSB-ΔSC)/[2(h-ΔSB)]-

(11)

式中,P1为巷旁支护阻力,kN;TC为岩块C在C′处受到的侧向水平推力,kN;NB为岩块B受到的剪切力,kN;NC为岩块C受到的剪切力,kN;q为基本顶重量及其上覆软弱岩层的平均载荷,kN/m;q0为直接顶的平均载荷,kN/m;MA为岩梁在A′处的残余弯矩,kN·m;MB为岩梁在B′处的残余弯矩,kN·m;M0为直接顶对基本顶的抗弯弯矩,kN·m;x0为侧向煤体内极限平衡区宽度,m;a为沿空留巷宽度,m;b为巷旁支护体宽度,m;ΔSC为岩块C在C′处的下沉量,m。

采用切顶卸压方式进行留巷时,通过切顶增加了采空区冒落矸石的高度使矸石充满采空区,取消了巷旁的混凝土砌块,基本顶在采空区矸石和煤体的支撑下保持稳定。

通过对围岩进行受力分析,可以建立切顶留巷条件下的围岩结构力学模型,如图7所示。

图7 切顶留巷力学模型

同理,采用静力平衡法对岩块B、C受力进行分析,解得F1为:

(12)

式中,F1为巷内支护阻力,kN;F2为矸石提供的支撑力,kN;q为基本顶重量及其上覆软弱岩层的平均载荷,kN/m;q0为直接顶的平均载荷,kN/m;MA为岩梁在A′处的残余弯矩,kN·m;MB为岩梁在B′处的残余弯矩,kN·m;M0为直接顶对基本顶的抗弯弯矩,kN·m;x0为侧向煤体内极限平衡区宽度,m;a为沿空留巷宽度,m;b为巷内支护体与煤帮距离,m。

将式(11)和(12)对比分析可知,采用切顶方式进行留巷时,由于采空区矸石能够提供足够的支撑力F2,从而大大减弱了巷内的支护阻力F1。

综上可知,采用巷旁砌块方式进行留巷时,并没有改变基本顶破断后相互铰接而形成大结构的受力状态,也就不能从根本上减弱巷内的支护阻力需求;而采用切顶方式进行留巷时,由于人工干预增加了采空区垮落矸石高度,冒落的矸石能够支撑断裂的基本顶,从而改变了大结构的受力状态,减弱了其对巷内支护的作用力,从而改变留巷过程中的矿压显现规律。

4 不同留巷方式下巷道矿压显现规律分析

4.1 巷内矿压监测方案

巷内主要对顶底板移近量、顶板离层量以及锚索受力进行监测,砌块留巷段以及切顶留巷段各布置3个测点,共6个测点,相邻测点间距为100m。

其中顶底板移近量采用人工十字法进行测量,顶板离层采用双基点离层仪监测,其深基点6.5m,浅基点2.5m,锚索受力采用锚索测力计进行监测。

4.2 巷内矿压显现规律分析

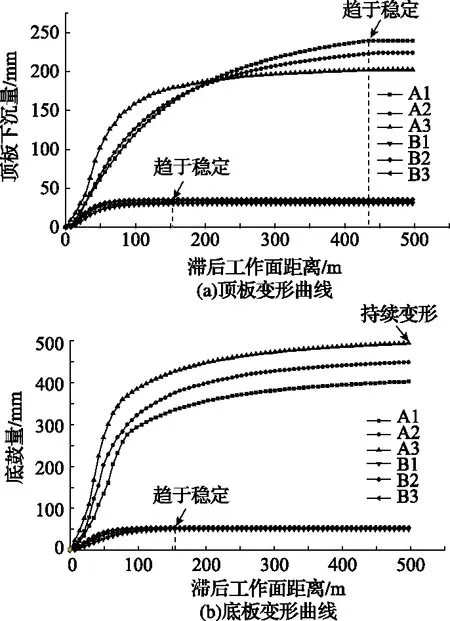

对留巷过程中的顶板下沉及底鼓量进行统计,并绘制其随工作面推进而演化的曲线,如图8所示。从变形演化全过程来看,两种留巷方式下的留巷顶底板均需经历剧烈变形和缓慢变形两个阶段后才能趋于稳定。

图8 留巷顶底板变形曲线

从留巷顶底板变形规律来看,采用砌块方式进行留巷时,工作面后方0~150m范围内的顶底板变形增长较快,为剧烈变形阶段;工作面后方150~435m范围内顶底变形增长变缓;滞后工作面435m后顶板趋于稳定,巷道底板则一直处于缓慢变形状态。采用切顶工艺进行留巷时,工作面后方0~50m范围内的顶底板变形增长较快,为剧烈变形阶段;工作面后方50~160m范围内顶底变形增长变缓;滞后工作面160m后顶板趋于稳定。

从最终的巷道变形情况来看,砌块留巷条件下三个测点的顶板平均下沉量为222.3mm,切顶留巷条件下的三个测点的顶板平均下沉量为33.4mm,与前者相比降低了85%;砌块留巷条件下三个测点的平均底鼓量为449.1mm,切顶留巷条件下的三个测点的顶板平均下沉量为52.6mm,与前者相比降低了88%。

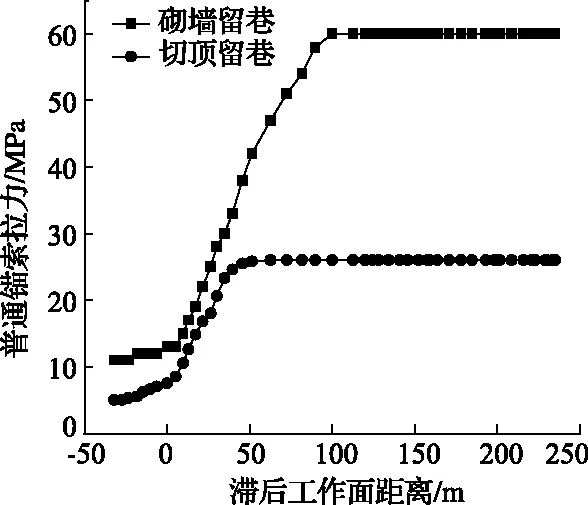

除巷道顶底板移近量外,留巷过程中的锚索受力及顶板离层情况也是反映巷内矿压显现规律的重要参数,不同留巷方式下的典型锚索受力及顶板离层曲线如图9、图10所示。从图9、图10可知,砌墙留巷条件下的巷内锚索受力在工作面后方100m位置时达到最大值为60MPa,而切顶留巷条件下的巷内锚索受力在滞后工作面50m位置后边趋于稳定,所受最大拉力为26MPa,相比前者降低了57%。从顶板离层情况来看,砌块留巷条件下的最终顶板离层量约为104mm,而切顶留巷条件下的顶板离层量为17.2mm,相比前者降低了83%。

图9 锚索受力曲线

图10 顶板离层曲线

结合理论分析可知,由于切顶留巷条件下的巷道顶板能够获得采空区垮落矸石的支撑作用力,因此减少了留巷过程中的顶板下沉量及巷道稳定时间,从而减弱了巷内的支护作用力F1。因此,与砌块留巷相比,切顶留巷的巷道的稳定时间、最终变形量、锚索受力以及顶板离层量均显著降低,所留巷道断面良好,无需返修即可满足复用需求。

5 结 论

1)砌块留巷工艺分为“制-养-运-支-采-砌”六步,而切顶留巷仅需要“切-支-护-封”四步,能够大大减弱了工人劳动强度,降低作业危险性。

2)相比巷旁砌块留巷而言,切顶留巷条件下采空区垮落的矸石能够有效支撑巷道上方的关键块体,从而优化块体受力条件,减弱留巷过程中的巷内矿压显现。

3)砌块留巷条件下所留巷道在滞后工作面435m位置趋于稳定,切顶留巷条件下所留巷道在滞后工作面160m的位置便趋于稳定。

4)与砌块留巷相比,切顶留巷条件下的巷道顶板下沉量降低了85%,底鼓量降低了88%,锚索最大受力降低了57%,顶板离层量降低了83%,所留巷道能够很好的满足复用需求。