煤矿底板强含水层定向钻进注浆治理技术

2021-10-26赵祥龙

赵祥龙

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

奥灰含水层是华北型煤田的主要水害因素,其制约着韩城矿区煤矿安全开采。桑树坪煤矿位于渭北煤田韩城矿区最北端,主采煤层为2号、3号、11号煤层,11号煤层储量丰富[1]。由于11号煤层底板距下部奥灰含水层距离较近(平均26.8m),且研究区奥灰含水层具有高水压、强富水性的特点,导致研究区11号煤层的回采面临底板奥灰水害威胁[2]。针对以上问题,基于底板定向钻进技术,对底板隔水层进行注浆改造,增强隔水层的隔水性及强度,从而达到底板加固的目的[3-7],同时可对含水地质异常体进行治理。该技术解放了大量煤炭资源[8-10],并在桑树坪煤矿3109工作面11号煤底板展开了治理探查,这些水害治理工程的实施和应用证明了采用基于定向水平钻进技术的底板注浆法能够对底板水害进行有效治理,是解决高承压、强富水性含水层上煤炭安全开采的有效手段。

1 工作面概况

韩城矿区桑树坪煤矿3109工作面地面位于南一500m3瓦斯泵站以北250m,凿开河以南200m处,地面地形以沟谷山梁地貌为主,地面高程+450~+720m,盖山厚度240~560m。井下位于南一250专回以西,南一185运输巷以东,3110工作面以南。工作面设计宽度180m,倾斜长度1100m。

3109工作面主采11号煤层,煤层直接底板以铝质泥岩为主,部分为砂质泥岩、粉砂岩,抗压系数351kg/cm3,抗剪强度73kg/cm3,吸水率2.15%,普氏系数4.59。煤层底板区域铝质泥岩破碎加上钻进过程中缩颈,导致定向钻孔施工难度大。

2 定向钻孔注浆技术方案

2.1 定向钻进装备配套

近年来,履带式全液压坑道钻机由于其具有便于移动、钻进效率高、安全性好、结构稳定可靠等等优点使其在我国矿井灾害探查尤其是探放水领域得到广泛应用,并成为现阶段煤矿坑道钻机主导机型[11-13]。

为了高效探查含水层富水性,加强出水后钻机处理能力以及注浆封孔能力,综合考虑设计孔深及垂深等因素,选配了扭矩ZDY6000LD型煤矿用履带式全液压坑道定向钻机及配套机具,配套∅73mm的定向钻具,钻头为∅98mm胎体式PDC钻头,终孔直径可达∅100mm。可高效探查区域含水层富水性。

2.2 定向注浆钻孔布置

1)钻孔平面布置:3109工作面倾斜长度为1100m,由于矿上接续面紧张,运用“两头钻进,中间重合”的对穿钻进方式,布置两个钻场,平面上设计孔深约在600m,既节省了钻进时间,又避免单孔孔深过长导致钻杆折断的风险,还可以对重点区域进行重叠探查。孔间距根据单孔注浆半径及确保工作面安全回采确定,设计工作面内孔间距为40m,巷道内孔间距12m(及巷道两侧6m处)。由于3109工作面轨道巷跟3110工作面共用一个,不需要重新布置轨迹探查。

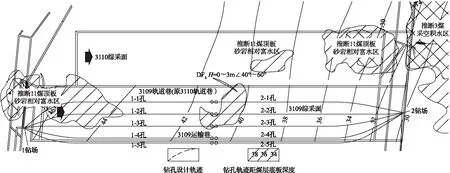

2)钻孔空间布置:由于煤层底板存在区域性破碎带,开孔角度越大,穿过破碎带长度越短,时间越短,成功率越大,根据煤层底板距奥灰岩层顶界面厚度,钻孔轨迹垂深在30~46m之间。结合现场施工条件,并考虑到钻进的安全性,设计本次开孔倾角为-20°。钻孔设计及钻孔轨迹距煤层底板深度如图1所示。

图1 3109工作面钻孔设计及钻孔轨迹距煤层底板深度

2.3 钻孔施工及目标层透水性探查

2.3.1 钻孔探查施工

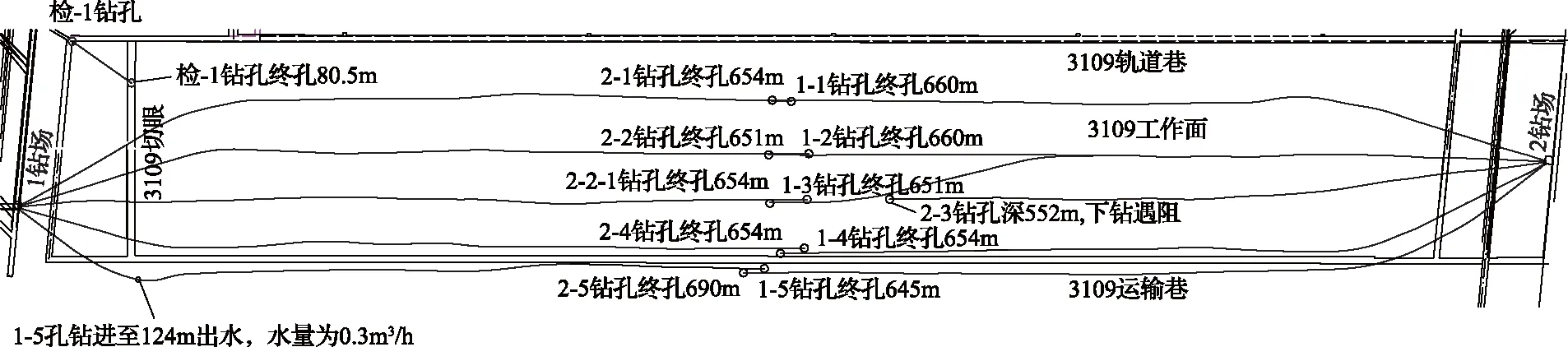

3109工作面内共施工10个主孔,1个分支孔。累计进尺6738m,最大孔深690m。由于2-3孔施工至552m处出现塌孔缩颈,经多次尝试无法穿过,被迫终孔。从2-2孔387m处开分支,探查2-3孔未探查到区域。探查过程中单孔最大涌水量均小于5m3/h,经注浆封孔后,涌水量为0。实际钻进轨迹亦很好地按设计层位进行,钻孔施工情况见表1,钻孔实际施工钻进如图2所示。

图2 3109工作面钻孔实际施工钻进平面图

表1 钻孔施工情况

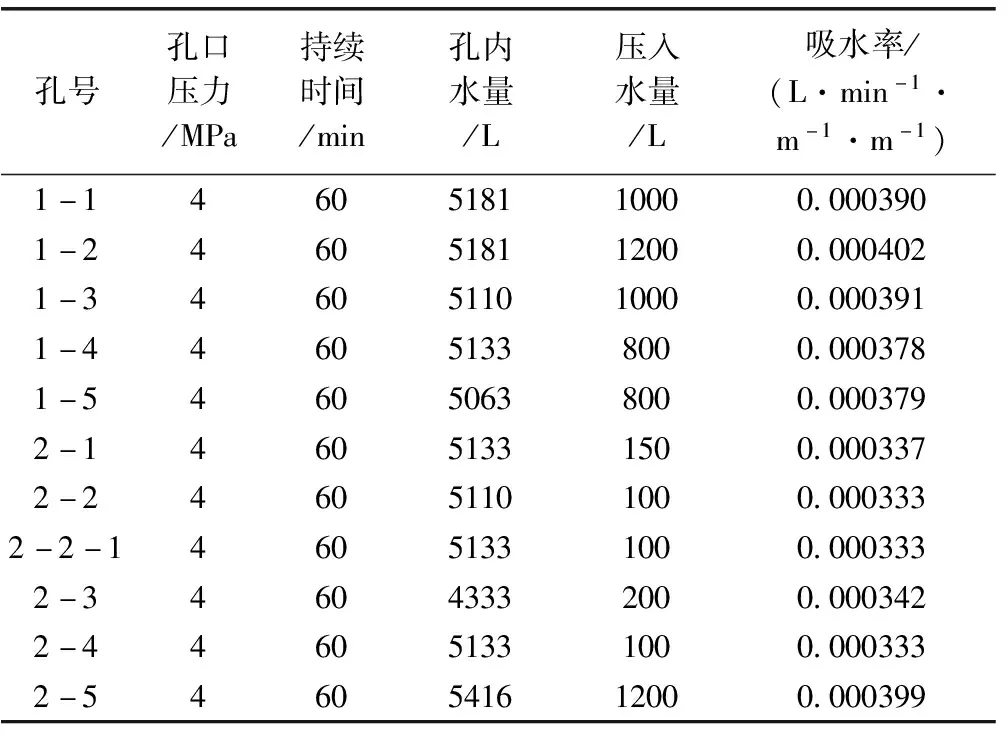

2.3.2 目标层透水性探查

钻孔达到设计深度时,需进行压水试验,计算目的岩层灰岩相对透水性及裂隙发育程度[14,15]。通过泥浆泵向孔内进行压水试验,当压力达到4MPa,且稳压60min时,流入量不再增加,则压水试验成功。计算公式如式(1),求得计算吸水率,见表2。

表2 钻孔压水试验吸水率

(1)

式中,q为吸水率,L/(min·m·m);Q为流量(孔内流量与压入流量),L/min;P为作用于试段内的全压力,m;L为受注层段长度,m。

由于定向钻采用清水钻进,终孔后孔内充满清水,压入量计算应当包含孔内清水,孔内水量按圆柱体积计算。由计算数据得出各孔的单位吸水率q小于0.005 L/(min·m·m)(即相当于粉砂岩的透水性)时,说明该区域煤系地层及奥灰上部岩层裂隙不发育。

2.4 钻孔封孔

泥浆液的扩散半径及有效填充范围与钻孔注浆封堵压力的大小有关。为了泥浆液达到适当的扩散半径,应当使注浆压力达到安全压力范围内,压力太低导致造成漏注,压力过大会致使泥浆液扩散太远,压力过高会使裂隙通道刷大,增加导水通道,留下隐蔽安全隐患。

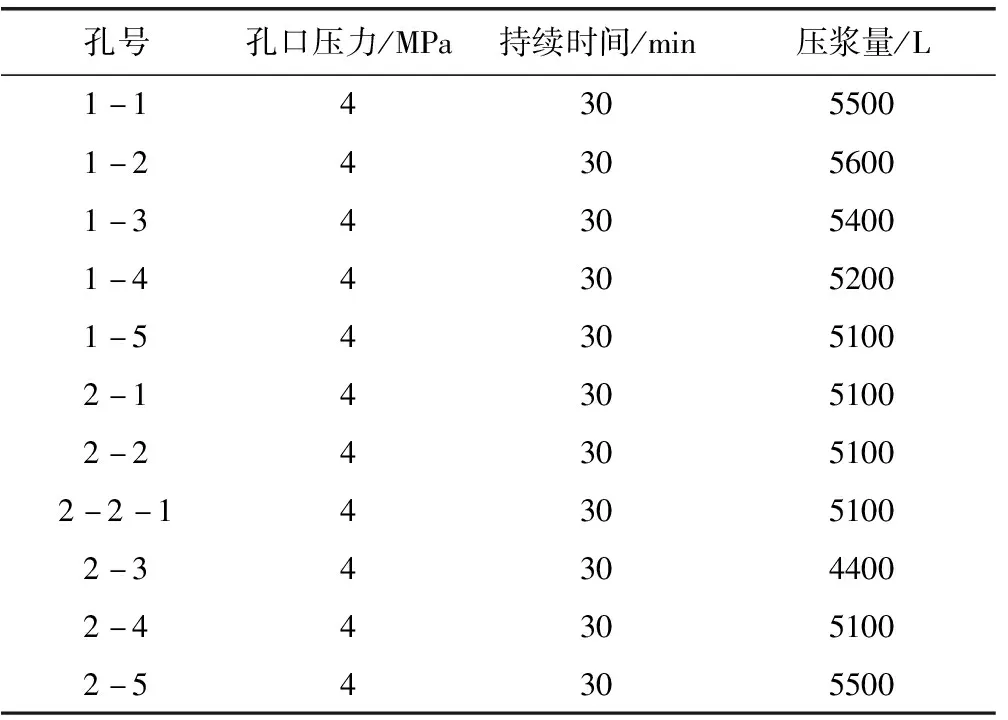

下钻至孔底,运用煤矿压风将孔内清水吹出。运用泥浆泵实行孔口注浆封堵,当孔口注浆压力达到4MPa时,且维持30min后,结束该段注浆封孔。注入泥浆量见表3。

表3 钻孔封堵吃浆量

封孔注入的泥浆量与压水试验的压水量成正比,但由于风力无法将孔内清水全部排出孔外,导致压浆量低于压水试验的压水量。根据防治水要求,避免钻孔成为二次导水通道,必须严格按照要求封堵钻孔。

3 定向钻孔注浆效果

在桑树坪煤矿采前进行的11煤底板奥灰突水危险性评价中,3109工作面被评为危险区。但经过本次定向钻进注浆改造后,奥灰顶部含水层透水性被降低,从而实现了将注浆层位含水层改造为隔水层的目的,增加了底板保护层的厚度,减小了底板突水危险性。工程结束后,3109工作面实现了安全回采,证明了定向钻进注浆技术在研究区底板奥陶系灰岩水害防治中的有效性。

4 结 论

1)通过定向钻技术可实现工作面底板含水层富水性探查,采用定向钻在含水层长距离穿行探查,解除了3109工作面底板奥灰水害的威胁,为工作面回采提供安全保障。

2)考虑钻孔造斜程度,钻孔前端(工作面两端)覆盖率差,盲区范围增大,盲区可以运用常规钻探查。定向钻与常规钻结合,增加探查范围,确保安全,同时也增加了探查效率。

3)奥灰岩溶水富水性、透水性强,但极不均一,多表现为区域性富水或点状富水。此次探查3109工作面底板奥灰含水层富水性差,煤层底板及奥灰上部岩层裂隙不发育。