罐体人孔翻边成型工艺研究

2021-10-25罗焕云贾汝唐白侦正

罗焕云 贾汝唐 白侦正

摘 要 通过对现有铁路罐车罐体人孔部位存在的问题进行分析研究,提出了改进方案,采用了化工容器及电力设备中常用的翻边结构,欲将此结构应用于罐体人孔部位,需要对罐体人孔翻边的制造工艺作以全面了解,本文主要从人孔翻边参数的确定,工艺制造难点分析,工艺装备选用等几个方面问题进行了工艺研究,并进行了相应的实验研究以及数据分析,找出了需改善的缺陷,为设计部门提供参考依据,为以后的设计方向提供了借鉴。

关键词 罐体 人孔翻边 材料性能 工艺试验

中图分类号:TH16 文献标识码:A 文章编号:1007-0745(2021)08-0022-02

1 问题的提出

目前,铁道罐车罐体采用的都是圆柱或锥体结构,在罐体上设置了人孔、安全阀等配件,这些配件的组装主要存在以下几个方面问题:(1)罐体人孔处明显塌陷;(2)人孔装配与罐体焊缝处,在罐体检修过程中有裂纹出现;由于开孔使罐体材料被削弱,人孔局部刚度减弱。在化工容器及电力设备中,与人孔类似结构基本都采用翻边结构形式。通过对罐体人孔装配采用插入式组焊和翻边式两种结构的车体静强度计算分析结果进行对比分析,无论插入式组焊还是翻边式结果都表明,第一工况拉伸组合载荷、第一工况压缩组合载荷以及第二工况都显示罐体上最大应力均小于所用材料许用应力,能够满足罐体强度要求,但是翻边式由于采用了圆弧过渡,应力集中程度相对减小很多。人孔翻边一方面对罐体壁的开孔处起到了加强作用,可有效解决现有罐车在制造中容易出现人孔部位罐体的塌陷;另一方面与之连接的焊缝可获得较高的焊缝系数,同时罐体水压试验以及清洗时,罐内液体宜于排净,减少残余液体对罐体的腐蚀[1]。

2 研究对象的确定

罐车人孔翻边是在已卷制完成的筒节上进行预制底孔,在翻边机上依靠模具借助材料的变形沿筒节曲线,翻成竖立的凸缘,翻边完成后要求筒节边缘周长不得出现收缩,不得出现裂纹、破裂及划伤[2]。结合现有铁路罐车各型车参数及未来可能发展的趋势,确定选用:复合铝(S501-O)厚度20+4、Q345A厚度10、不锈钢(316L)厚度10、Q450NQR1厚度10等四种为代表材质,设计尺寸参数复合铝以浓硝酸罐车为代表车型,其它材质设计尺寸参数以GQ70型轻油罐车为代表车型。本次试验以这四种材质两种车型参数确定为工艺研究对象。

3 工艺分析

3.1 参数确定

3.1.1 孔径、翻边高度的确定

通过对现有人孔尺寸进行综合分析及对工艺装备的调

研[3],确定翻边的人孔直径保持现有人孔孔內径Φ500mm。翻边凸缘高度大小等与材料性能、厚度、预制底孔尺寸有关。预开孔尺寸越小,形成的竖边高度越高,材料的变形越大,端部开裂的可能性越大。从材料的性能上分析计算翻边高度原则上不得超过50mm,从焊接角度考虑,其开孔翻边高度越大越好,不得低于25mm,因此翻边高度暂确定为50mm。

3.1.2 过渡圆角的确定

由于车体静强度计算表明罐体最大应力位于翻边人孔过渡圆弧处,因此过渡圆弧选取的大小对车体来说很关键,从冲压性能来说一般R在30~80mm范围内较合适[4],使用有限元对过渡外圆角R为30mm、40mm、50mm、60mm为例, 以80t级罐车为分析对象,分析了车体在第一工况拉伸、第一工况压缩、第二工况压缩三种工况下翻边人孔的受力情况,当板厚为8mm时,不管圆角半径多大,基本均不能满足TB1335对应工况下材料许用应力的要求;当板厚为10mm,各圆角半径均能满足要求;相同车型、工况、材料,不同转角半径下同,人孔处受力大小不同,半径太大或太小均会使人孔处受力增大,合适的半径在R40~50 mm。受翻边高度的限制,R50mm形成的直边段太短,不利于翻边成型质量。因此过渡圆角确定为R40mm。

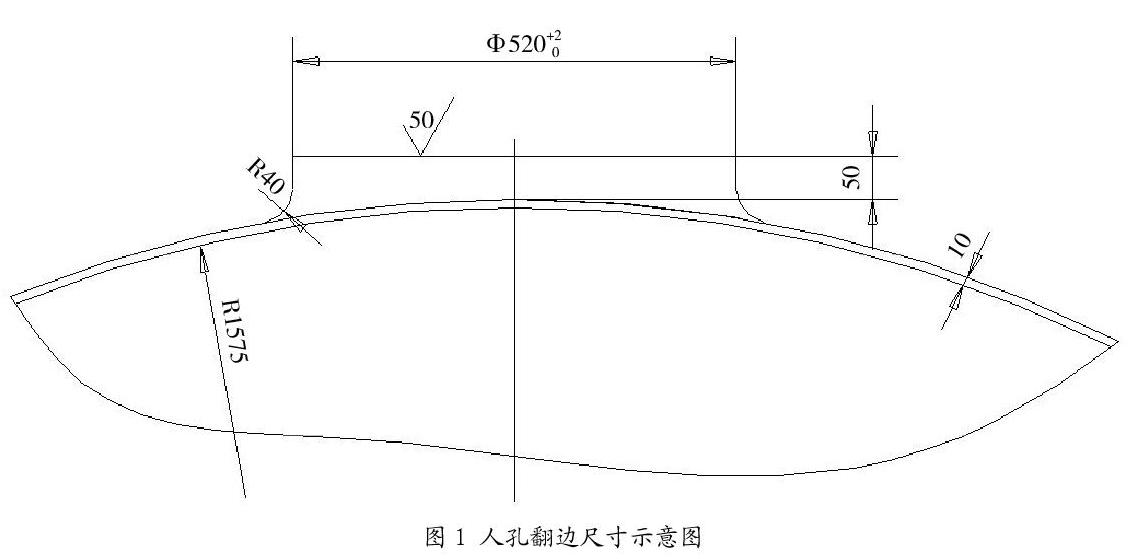

综上所述,人孔的翻边结构尺寸初步确定如下:翻边高度结合暂确定为50mm,过渡外圆角定为R40mm,罐体直径分别为Φ2548mm、Φ3170mm,具体尺寸见下图1(GQ70型轻油罐车尺寸)。

3.2 难点分析

筒节滚制后,预制孔的切割导致孔边缘材料的状态比冲裁、切削的伸长变形能力减少30%~80%,由于切割边缘的加工硬化层、表面的凸凹不平乃至微小裂纹的存在等原因,使其伸长变形能力相对于母材大大下降,严重影响翻边质量。怎样消除材料孔边缘的加工硬化层,改善材料切割孔边缘的条件来有效地提高其变形能力,是本次研究的难点。从不锈钢及碳钢材料相图上分析,孔边缘消除加工硬化方法是将翻边部位板料火焰加热到回复温度450~600℃后空冷,再进行翻边,有效避免翻边后开裂及裂纹的产生。从复合铝来说,材料的冲压性能主要取决它的基层5052铝镁合金的性质,在冷塑性变形时,铝镁合金具有较高的硬化倾向,这将大大降低材料的塑性,冲压性能变坏,对翻边成型影响较大。针对铝美合金材料的这一特性,在人孔翻边时进行加热,可以改善它的大大冲压性和减小回弹,因此复合铝翻边需在热态进行,温度加热到200~350℃。另外对于要进行翻边的铝材除翻边时加热外,还必须要求板料为退火状态,以便大大提高其塑性,得到材料的最大变形。必须注意的是加热温度是保证翻边的质量关键点[5]。

总之,翻边质量除与材料性质外有关,翻边过程进行的时间也是影响翻边质量的很重要的因素之一。如果翻边速度较快,材料变形的时间短,翻边力传递过快,造成材料变形不充分,破裂就较容易发生;选用液压传动的翻边机,由于其速度可进行调整,力量传递较柔和,发生破裂的可能性就小得多,所以在人孔翻边时优先选用液压传动装置的翻边机,严格控制翻边的速度,是保证翻边的质量又一关键点。翻边力大小主要与材料的种类及性能、预制孔的加工性质和状态等因素有关,还与凸模型式及凸、凹模间隙有关,综合各因素,计算得出人孔翻边力大约需要300t。

4 工艺试验过程及数据分析

人孔翻边试验采用内孔翻边的形式,为保证试验数据的真实性,试验所用板料要求周长方向不得小于整个筒节周长的1/6,宽度方向离人孔边距离不少于200mm,在预先加工好的筒节上开预制孔,其开孔的大小应用计算机软件造型,按线展开法进行,开成椭圆形孔。经计算碳钢及不锈钢材质的筒节直径为Φ3170mm,需开制长轴约为430mm,短轴约为400mm的椭圆孔;复合铝材质的筒节直径为Φ2548mm,需开制长轴约为440mm,短轴约为400mm的椭圆孔。制作样板、划线、开孔,开孔后打磨毛刺使曲线过渡光滑。按照以上分析相关要求分别对四种板料加工孔的边缘约100mm附近进行加热处理,翻边成型[6]。

通过对两种车型参数四种材质板料人孔翻边进行成型性试验,试验完成后对过渡圆弧处内外表面及直边部位仔细观察未发现有裂纹、开裂及划伤现象,筒节边沿周长未出现收缩,并对凸缘上平面尺寸及高度、孔径等进行测量,并对数据进行分析可以得到:(1)冷拔成型的低合金钢、不锈钢材质成型前后板厚减薄量较小,最大差值0.257mm,采用热拔成型铝材成型前后板厚减薄量较大, 最大差值2.18mm;(2)冷拔成型的低合金钢、不锈钢材质人孔的直径比理论值偏大,最大偏差3mm,热拔成型铝材质人孔的直径由于胀冷缩于热原因比理论值偏小,最大偏差2m;(3)人孔翻边高度相对应的两边存在偏差,最大相差为5mm,主要是由于在压型时模具中心与筒体开孔的中心不重合引起,此偏差可通过加强管理、提高工人的操作技能来得到改善[7]。

5 结语

经过对四种材质两种车型参数的试验结果分析,证明人孔翻边技术能够在铁道罐车使用。目前此结构已成功应用在浓硝酸罐车及80t级罐车中。

参考文献:

[1] 江立人.铝制化工设备[M].北京:化学工业出版社,2002.

[2] 李硕本.锻压手册[M].北京:机械工业出版社,2002.

[3] 刘世芳,韩志坚,侯军,金耀辉,朱英波,何远新.一种罐车人孔[DB/OL].公开/公告号:CN201525606 U,申请日期:2009-10-21.

[4] 中国机械工程学会塑性工程学会.锻压手册(第1卷)锻造[J].制造技術与机床,2008(12):112.

[5] 中国机械工程学会塑性工程学会.锻压手册(2)-冲压(第3版修订本)(精)[M].北京:机械工业出版社,2014.

[6] 《化工设备设计全书》编辑委员会.铝制化工设备[M].北京:化学工业出版社工业装备与信息工程出版中心,2002.

[7] 阎绍峰,廖国进.化工容器开孔不另行补强的快速判别法[J].辽宁工学院学报(自然科学版),2004(05):56-57.