双线不等内径平行顶管方案优化研究

2021-10-25钟维军杨东东郑明军张舜元

钟维军,杨东东,郑明军,张舜元

宁波市电力设计院有限公司,浙江 宁波 315000

非开挖顶管被广泛应用于城市管道工程或管廊工程的建设中,且取得了良好的社会经济效益。根据现有的电网工程建设管理规定及相关规程规范的要求,为了提高重要用户的供电可靠性,有条件时,同一个变电站的两路高压电缆通常不布置在同一个通道内[1]。当电缆通道采用非开挖顶管的方式过河时,则需要采用双孔平行顶管的方案。

国内众多工程技术人员和学者都展开了双线顶管平行顶进的工程技术研究,刘映晶[2]、苏鼎国[3]、林国新等[4]、吴华君等[5]、陈军等[6]、陈孝湘等[7]都分别从后行顶管对先行顶管的影响机理、双线顶管施工对周边环境的影响等方面入手,依托实际工程研究了顶管施工对周边环境的影响,为相关工程的建设提供了依据和理论支撑。但现有的研究都是从工程实施阶段进行论证和分析的,关于工程设计阶段的论证较少,尤其是决定顶管施工难度方面的分析论证更为缺乏。

针对城市输电线路工程越来越常见的双线不等内径平行顶管工程的实际需求,文章研究采用双向顶管方案及其工程应用中存在的各项关键技术问题,并在宁波市某多回110kV、220kV高压电力电缆共沟分舱敷设的工程中进行应用,为相关工程的建设和顶进施工方案优化设计提供参考。

1 平行顶管间距的确定

平行顶管的间距要解决后顶进施工管道对先行顶进管道施工安全影响的问题,最终目的是能够将后顶进施工产生的扰动影响降低至最小。根据现有的顶管技术规程,为了减小顶进时的相互影响,互相平行管道间的水平净距应根据土层性质、管道直径和管道埋置深度等因素确定,一般情况下,宜大于1倍的管道外径[8]。根据该项规定,在双线平行顶管施工时,应综合考虑先行顶管本身施工时的覆土厚度、交叉穿越等情况,同时需要考虑后行顶管对先行施工完成顶管管道结构的安全影响。另外,为了城市地下空间合理和可持续发展,采用平行顶管敷设若干高压电力电缆时,也需要尽可能地减小管道间的净距离,避免占用过大的城市地下空间。

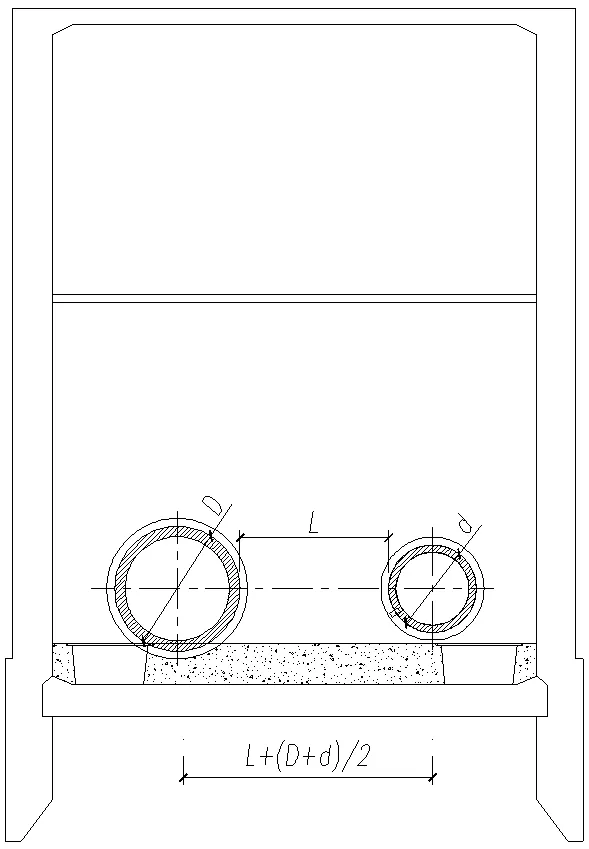

以宁波市某多回路110kV、220kV高压电力电缆过河工程为例,受双通道等因素的制约,需要在DN2000和DN1400的顶管内需分别敷设32孔和8孔的MPP电缆保护管,该工程为典型的双线平行顶进的不等内径顶管工程。该工程的初步布置方案如图1所示,主要是考虑双线顶管需要采用独立通道敷设,在顶管井设计时,可采用一个井室施工,顶管完成后浇筑隔墙的方案,也可以直接设置两个井室,通过设置分舱的钢筋混凝土隔墙来实现电缆通道空间的隔离。若采用两个井室的方案,需要保证在每个顶管通道内都能满足顶管施工工作空间的需求。

图1 双线不等内径顶管布置方案图(管底平齐)

受1倍管道外径净间距的制约,后行顶管与先行顶管的安全距离要尽可能地维持在后行顶管1倍管道外径以上,从这个角度来看,为了减小后行顶管施工对先行顶管的扰动,可以采用“先大后小”的顶进施工方案,即先行顶管为口径较大的顶管,后行顶管为管道口径较小的顶管。

2 横断面相对位置的布置

2.1 基于卸荷扰动分区的顶管相对位置分析

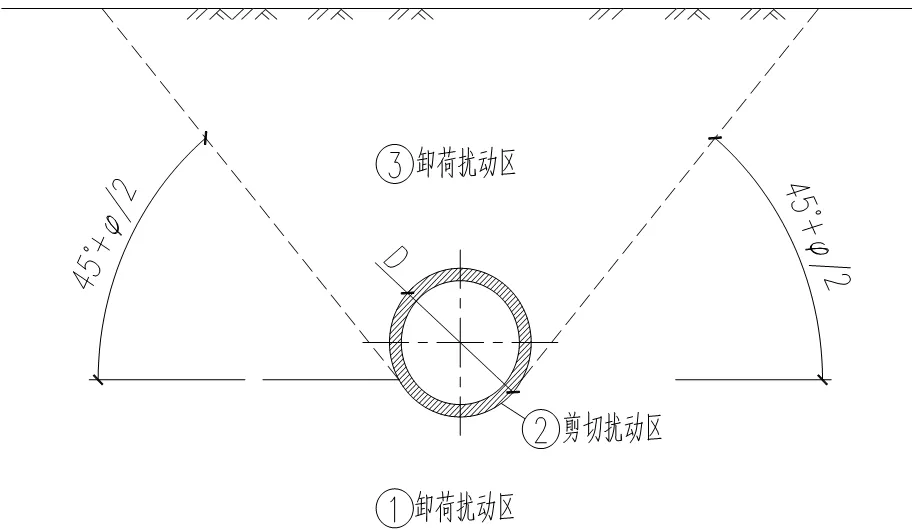

顶管施工时,在工作井内为了满足顶进施工时导轨安装的空间要求,管道底部到井内底需要预留一定的操作空间,混凝土管道施工时的设备间距要求为0.4~0.5m。采用不等内径顶管采用管底平齐的方案对于施工机械的调整是最小的,常规顶管施工用导轨即可正常施工,不需要对导轨、后座墙进行特殊定制或者改造,是最便捷的方案。但由于顶管开挖卸荷产生的扰动范是以管道底部中心为起始,两侧以45°+φ/2的扰动线延伸至地表(φ为土体的等效内摩擦角),具体如图2所示,为了便于表述,可将顶管施工的扰动区分为三个区:①管道底部的卸荷扰动区、②管道底部120°范围内管土接触的剪切扰动区和③管道顶部的卸载扰动区。根据已有的理论研究成果和工程实测验证,顶管施工对周边地层扰动及对临近建(构)筑物安全影响最大的区域是③管道顶部的卸荷扰动区[9]。

图2 顶管施工横向扰动分区剖面图

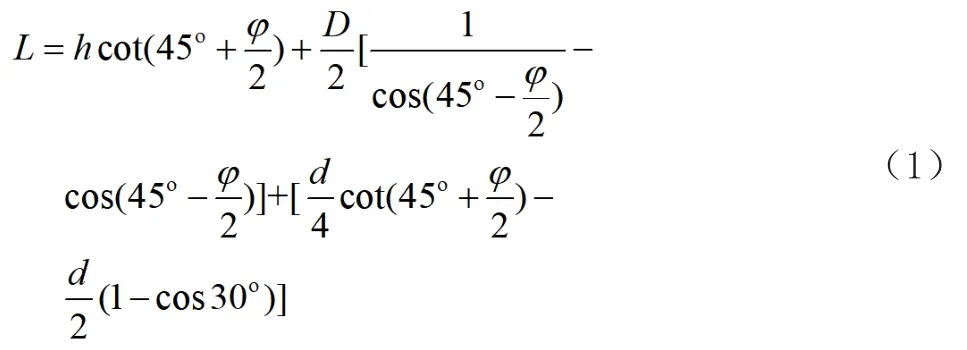

采用管底平齐方案,其剪切扰动区、管道底部的卸荷扰动区都是存在的,而且对临近管道的影响较小;在平行顶管施工时,最需要避免的是后顶进管道顶部的卸荷扰动区域进入先行顶进管道的范围内。为了具有普遍适用性,以后行顶管管道底部低于先行管道为例进行分析,双顶管间距计算示意图如图3所示。

图3 双顶管间距计算示意图

管之间的控制参数为L和h,其中h为输入值,则L的计算公式如下:

式中:h为后行顶管与先行顶管中心高程差,m;φ为土体的等待内摩擦角,°;D为先行较大口径顶管的外径,m;d为后行较小口径顶管的外径,m。

2.2 不等口径顶管的相对位置分析

以宁波市某多回路110kV、220kV高压电力电缆过河工程为例,较大口径顶管的外径D=2.4m,较小口径顶管的外径d=1.68m。为了便于施工,取顶管管道底面相平,则此时两管之间的中心距离h=0.36m,由于顶管四周的土体主要为淤泥及淤泥质土,取土体的等待内摩擦角φ=10°,代入公式(1)计算得到L=0.302+0.647+0.240=1.189m。即在后行顶管与先行顶管在底部相平的前提下,管道间的水平净距离不低于1.2m时,即可满足后行顶管顶进产生的顶部卸荷扰动区域不进入先行顶管管体范围内的基本安全要求。

2.3 双线不等内径顶管施工的间距取值

对于双线不等内径顶管的间距取值,根据现有规范的规定,按后行管道的1倍间距取值是现有规程的基本做法,但如果是管道非中心平行对称的,则应考虑后行顶管施工扰动对先行顶管地基土稳定性的影响。对于地基土稳定影响的初步判定,可根据文章提出的公式(1)进行计算,保证后行顶管施工时顶部卸荷扰动区不进入先行顶管的管道本体范围内。

从工程方案角度来看,当存在大小不等口径顶管施工时,优先考虑采用“管外底平齐”的布置方案,可将顶管施工本身的难度降至最小;同时,为了尽可能地减小后行顶管施工对先行顶管的扰动影响,可采用文章提出的公式(1)计算得到净距离和1倍管道外径的最大值,然后进行扰动控制。

3 顶管工作井的优化设计

顶管井的空间需求包含两个方面,即顶管施工阶段的空间需求和作为电缆通道构筑物关键节点的空间需求。为了便于处理施工过程中的设备安装、渣土处理等问题,双线顶管的掘进机械选型一般都尽可能相同,即都采用泥水平衡式或土压平衡式。

3.1 顶管施工时工井的空间需求分析

对于双线平行但不等口径顶管共用的顶管始发井,井的长度仍然由掘进机械长度较长的顶管控制;顶管井的深度则由管道覆土厚度及其相应的操作空间决定,为了减小施工难度,可将不等内径顶管的外底部设为相平,此时,顶管始发井的深度就由口径较大顶管的交叉穿越要求控制。

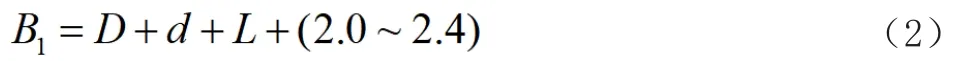

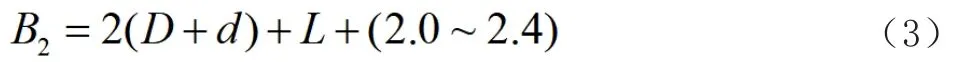

对于始发井的宽度,取决于两根管道之间的净距离、管道内径及管道外侧的施工操作空间。当始发工作井深度不大于10m时,两根不同口径的顶管外侧与井之间的距离必须满足管外单侧净宽度为1.0~1.2m的要求;当井深大于10m时,则需要预留的净宽度为1倍管道的外径加上1.0~1.2m,可采用以下公式计算井宽:

当顶管井底深不大于10m时,井宽B1的计算公式如下:

当顶管井底深大于10m时,井宽B2的计算公式如下:

3.2 双舱分隔顶进工井的布置

在部分工程中,为了满足管道使用阶段的空间需求或通道内的消防要求,需要将2个顶管分隔为独立的空间,此时需要在始发井内的2个顶管之间设置一道隔墙。对于分舱施工和敷设高压电缆的顶管,可以采用在顶管施工完成后在井内砌筑分隔墙的做法,也可以采用直接将沉井作为双舱顶管始发井。对于设置1个大井室后砌筑隔墙的做法,其顶管始发井设计时的空间需求与一般井无异,主要是隔墙砌筑后需要考虑通风、上下人员和消防的空间需求;对于通过钢筋混凝土隔墙分隔后设置2个独立舱室的始发井,则可将其视为将2个独立顶管工井进行拼接得到。双线不等内径顶管井分隔布置方案示意图如图4所示。

图4 双线不等内径顶管井分隔布置方案示意图(单位:mm)

顶管井平面长度由顶管机具及其始发配套设备的基本空间需求决定;工井平面宽度由两个独立顶管工井所需拼接空间决定,此时后行顶管与先行顶管的水平向净距离为2.86m,大于1倍后顶进管道的外径为1.68m,也大于根据公式(1)计算得到的1.20m,满足后行管道顶进施工对先行管道施工影响的控制要求。

4 结论

文章以宁波市某多回路110kV、220kV高压电力电缆共沟分舱敷设过河段顶管为例,分析了双线不等内径平行顶管及其始发井的优化布置方案,得出了以下结论:

(1)为了减小后行顶管顶进对先行顶管扰动影响,2根管道之间水平间距的大小应能保证后行顶管顶部的卸荷扰动区域不进入先行管道本体的保护范围之内;

(2)后行顶管与先行顶管的净距离计算与管道外径、土体等代内摩擦角、平行管道中心高程差有关,最小安全净距离可采用前述四个参数间的几何关系计算得到;

(3)为了便于顶管施工,对于双线不等内径平行顶管工程应采用口径“先大后小”的施工顺序,同时优先考虑2根管道“管外底平齐”的横剖面布置方案,管道间的最小净间距可根据后行顶管施工扰动卸荷影响范围确定;

(4)顶管始发井的空间布置需要考虑顶管施工操作的空间要求和顶管使用阶段的空间要求,也需要考虑双线不等内径平行顶管施工扰动相互影响的基本净距要求。