复合材料中高速与低速落锤冲击对比分析

2021-10-25许燕杰赵一权

许燕杰,赵一权

中汽研汽车检验中心(天津)有限公司,天津 300300

连续纤维增强树脂基复合材料以轻质高强、可设计性强等特点,在航天航空、船舶等领域得到广泛应用,在汽车领域也受到了越来越多的重视。复合材料面外冲击性能一般通过落锤冲击方法进行测试,复合材料落锤冲击标准有ASTM D7136和ISO 18352,两个标准均通过自由落体实现一定的冲击速度,这也限制了冲击速度一般低于10m/s(对应自由落体高度为5.1m)。

目前针对复合材料冲击损伤研究主要集中在低速冲击领域。张子龙等[1]总结了国外几种复合材料冲击损伤及冲击后压缩强度实验方法,冲头重量为1~5kg,冲击速度均属于低速,并提出了等效的小尺寸试样冲击损伤实验方法。Abrate[2]研究了复合材料在低速冲击时动力学响应。杨斌等[3]研究了玻璃纤维-碳纤维混杂复合材料在低速冲击下的性能。文章通过自由落体与碰撞结合的方法实现对复合材料的中高速冲击,研究中高速冲击下复合材料的损伤,并与低速高重量落锤冲击损伤进行对比。

1 实验部分

1.1 实验材料及工装仪器

(1)实验材料:碳纤维增强树脂基复合材料,碳纤维选取T700级国产碳纤维,树脂选取东华大学ME306中温环氧树脂,铺层方向为[(0°/90°)/(45°/-45°)/(0°/90°)/(45°/-45°)/(0°/90°)]s,成型工艺选取热压罐成型法。(2)试样尺寸:200mm×160mm×2mm。(3)样品固定夹具:四边均为带槽钢块,上方螺丝夹持样品,有效冲击尺寸为160mm×120mm,支撑样品离地高度为10mm。(4)超声C扫仪:厂家为德国PVA公司,型号为AM300。

1.2 实验过程

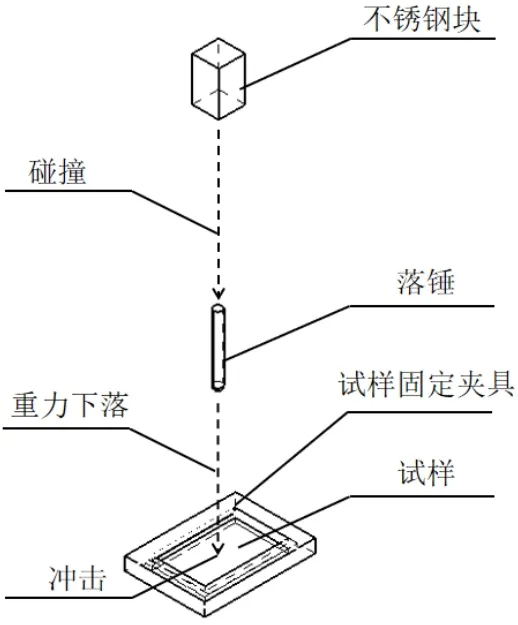

(1)方法原理。将低重量落锤置于一定高度,通过重量较大的不锈钢块经自由落体后碰撞低重量落锤,使低重量落锤获得较高速度,落锤在重力作用下继续下落冲击复合材料板材,中高速落锤冲击示意图如图1所示。

图1 中高速落锤冲击示意图

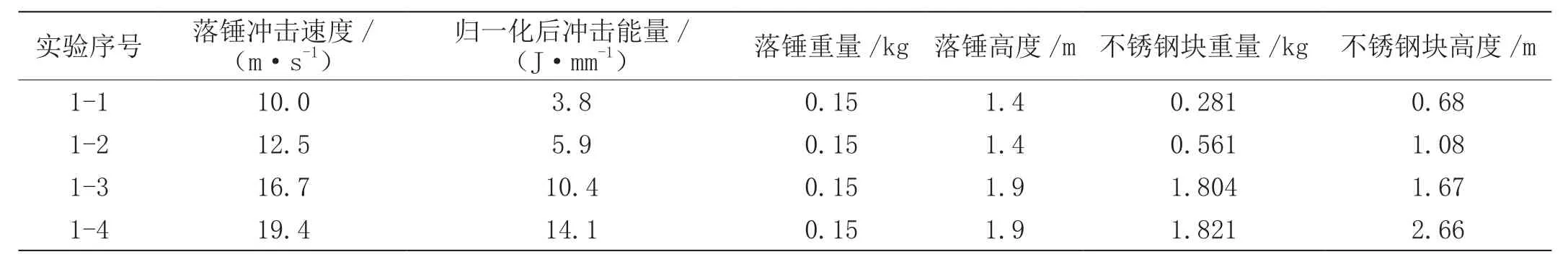

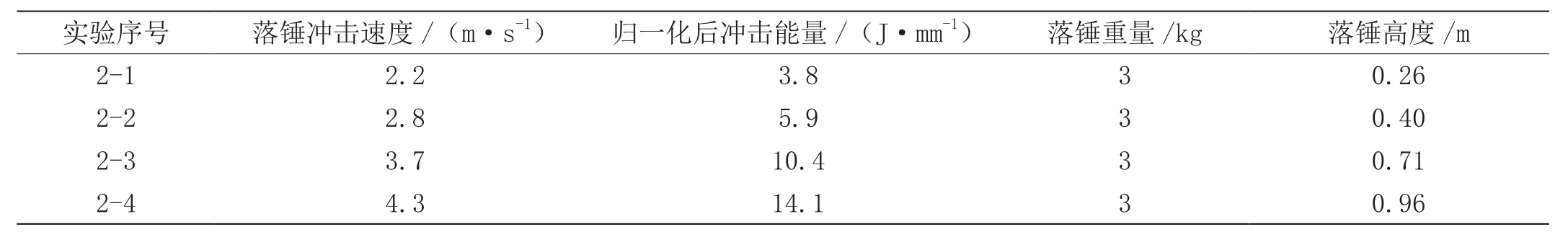

(2)实验参数。①冲击参数。中高速落锤冲击通过重量较大的不锈钢块碰撞低重量落锤获得速度后,在重力作用下继续下落,进而冲击复合材料板材。冲击头直径为30mm,其他冲击实验条件如表1所示。假设碰撞过程中动能和动量守恒,可计算出碰撞后落锤的速度,进而得出落锤冲击板材的瞬间速度。低速落锤冲击通过落锤自由落体获得一定速度冲击复合材料板材,冲击头直径为30mm,其他冲击实验条件如表2所示。②超声C扫参数。探头频率为30MHz,增益为28dB。

表1 中高速落锤冲击实验参数

表2 低速落锤冲击实验参数

2 结果与讨论

2.1 中高速落锤冲击

选取重量为0.15kg的落锤,冲击速度分别为10m/s、12.5m/s、16.7m/s、19.4m/s,对复合材料板材进行中高速落锤冲击,从冲击后复合材料板材的目视评价可看出,四个冲击速度下的板材正面均看不出损伤,冲击速度为16.7m/s的板材背面有约5mm长的轻微纤维损伤,冲击速度为19.4m/s的板材背面有一条20mm长的纵向裂纹,其他两个速度下的板材背面均看不出损伤。

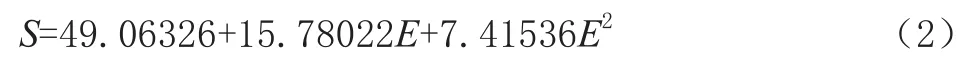

通过冲击后的复合材料板材超声C扫可看出,冲击速度为10m/s和12.5m/s时,板材内部无损伤;冲击速度为16.7m/s和19.4m/s时,板材内部明显可看出损伤,损伤面积分别为149mm2、239mm2。将损伤面积S与冲击能量E拟合成曲线,如图2所示。拟合后模型函数如下:

拟合度R2因子取0.91561,可以看出损伤面积随冲击能量呈指数形式增长。超声C扫可检测复合材料内部的分层、夹杂、孔隙、纤维断裂和裂纹等缺陷[4]。受高速低质量落锤冲击的板材损伤很小,内部可能产生分层、裂纹或纤维断裂,损伤形状近似长方形,这是由于当冲击能量低时,板材长边方向由于夹持距离较长,刚度较小,承受冲击力较弱,容易产生分层或裂纹,而短边方向刚度较大,不易产生分层或裂纹。

2.2 低速落锤冲击

选取重量为3kg的落锤,冲击速度分别为2.2m/s、2.8m/s、3.7m/s、4.3m/s,对复合材料板材进行低速落锤冲击。四个速度归一化冲击能量分别为3.8J/mm、5.9J/mm、10.4J/mm、14.1J/mm,与重量为0.15kg的中高速落锤冲击的归一化冲击能量一一对应。

从四个速度下板材损伤目视结果可以看出,冲击速度为2.2m/s的下板材正面和背面均没有出现损伤;冲击速度2.8m/s的下板材正面未发现损伤,背面有两条近似垂直的不规则裂缝,纵向长度为25mm,横向长度为7mm;冲击速度为3.7m/s的下板材正面可以看出表面分层,分层区域尺寸为15mm×15mm,并且产生微小凹坑,深度为0.11mm,背面出现两条近似垂直的不规则裂缝,纵向长度为30mm,横向长度为30mm;冲击速度为4.3m/s的下板材正面可以看出表面分层,分层区域尺寸为25mm×22mm,并且产生凹坑,深度为1.12mm,背面出现两条近似垂直的不规则裂缝,纵向长度为38mm,横向长度为35mm。由此可以看出,随着冲击能量的增加,纵向裂缝和横向裂缝的长度呈增加趋势,并且两者逐渐趋于接近,因为冲击能量较大时,试样的长边方向(纵向)和短边方向(横向)均受较大冲击力,导致两个方向裂缝同时扩展。复合材料板材的裂缝方向与纤维丝束方向一致,因为丝束间为富树脂区,承力相对纤维丝束较弱,所以裂缝容易沿丝束扩展。

通过冲击后的复合材料板材超声C扫可看出,四个不同的冲击速度作用下,复合材料板材损伤面积从小到大依次为176mm2、474mm2、964mm2、1786mm2,将损伤面积S与冲击能量E拟合成曲线,如图2所示。拟合后模型函数如下:

图2 0.15kg和3kg落锤的损伤面积对比图

拟合度R2因子取0.97984,可见损伤面积随着冲击能量增加呈指数增长,并且增长趋势远大于0.15kg落锤的中高速冲击。损伤形状由低冲击能量时的近似长方形变为高冲击能量时的近似正方形,这同样是试样不同方向的刚度不一致以及高冲击能量时不同方向损伤同时扩展造成的。

对比0.15kg中高速落锤冲击和3kg低速落锤冲击,3.8J/mm、5.9J/mm、10.4J/mm、14.1J/mm四个冲击能量下,3kg落锤的损伤面积对比0.15kg落锤分别增加176mm2、474mm2、815mm2、1437mm2,可见落锤重量差相同的情况下,冲击能量越大,相同冲击能量下不同重量落锤间的损伤差异越大。

3 结论

复合材料在重量为0.15kg的落锤、冲击速度为10~19.4m/s的作用下,在高冲击速度为16.7m/s和19.4m/s时出现较小损伤。高速冲击时虽然冲击能量很大,但是由于落锤重量较小,对复合材料板材损伤较小,最高冲击速度为19.4m/s,相当于时速70km,损伤面积仅为239mm2。在相同冲击能量下,0.15kg落锤高速冲击损伤明显低于3kg落锤低速冲击损伤,且冲击能量越大,损伤的差异越大。利用落锤冲击评价复合材料抗面外冲击性能时,不能只规定冲击能量,同时要规定合适重量的落锤,这样才能正确且客观地评价复合材料的抗面外冲击性能。