调制边频带不对称性及对齿轮故障诊断影响的研究

2021-10-25曾嘉铭

张 伟,柯 昭,曾嘉铭

(湖北西塞山发电有限公司,湖北黄石435000)

0 引言

齿轮传动在现代机械传动中广泛运用,主要通过齿轮组啮合来实现机械变速或转向等传动作用,其啮合状态将直接影响传动效果[1],理论讲啮合传动过程中由于承载负荷的变化、转速的变化,加工精度和齿轮故障等原因不可避免会造成振动和冲击。从而形成调制效应,问题齿轮的转频或其倍频(故障信号)成为“调制信号”,齿轮啮合频率即“载频信号”,只有对这些信号进行时域和频域分析后,才能获得准确诊断结果[2]。一般齿轮箱内有多个不同转数的轴和齿轮配合使用,因此,含有不同频率分量,而不同故障类型又具有不同的频率特征。评定齿轮啮合状态的关键频率之一是齿轮的啮合频率(齿轮的齿数×转速),然而,应该指出,啮合频率不像轴承故障频率那样重要,所有啮合的齿轮都产生一定幅值的啮合频率,所有啮合频率都有一定幅值的齿轮转速的边带。如果齿轮状态良好,并且彼此良好配合(没有明显的不对中、齿轮游移或齿轮偏心、断齿),则啮合频率及其谐波频率和那些边带频率的幅值应该很小,尤其是那些边带。啮合频率的幅值调制及其谐频,虽然能够揭示出齿轮啮合中的一些有用的信息,如齿轮不对中、负荷大小、偏心等;但是啮合频率通常不能揭示断齿、裂纹或碎齿,这类齿轮故障及缺陷与边带频率密切相关,由这类故障与缺陷而引起振动能量增加,大都反映在边频分量上。因此,对齿轮传动系统进行边带分析和识别,可完善齿轮传动系统状态监测和故障诊断的手段,发现早期的齿轮故障及缺陷,从而避免设备产生不可修复的损坏。但因调制方式的不同,特别是受到不同频率分量调制后故障特征信号变得更加复杂,啮合频率幅值信号不再具有特征性,在啮合频率两边所产生的边频带也不再以啮合频率为中心形成对称分布特征,从而造成利用故障特征频谱分析法进行齿轮传动系统状态监测和故障诊断的巨大难度[3]。

1 啮合频率及边频带产生机理

1.1 啮合频率

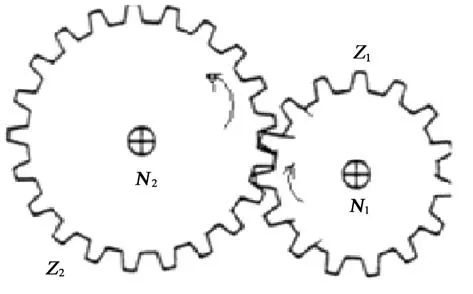

图1 所示为一对简单啮合齿轮副。从齿轮啮合频率开始,用数学公式说明啮合频率产生的机理。

图1 简单齿轮副

转频:

式中:n1、n2分别为大、小齿轮转速,r/min;f1、f2分别为大、小齿轮转频,Hz。

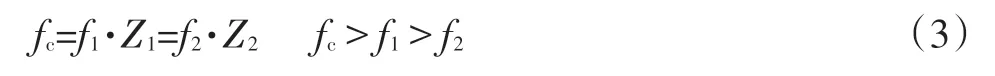

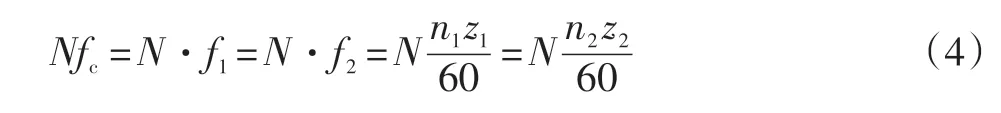

啮合频率:

式中:Z1、Z2分别为大、小齿轮齿数;fc为齿轮组啮合频率,Hz。

啮合频率谐频:

式中:N为自然数1,2,3,…,N=1时称为基频,即啮合频率f4c;N=2,3,…时,称为二次,三次……谐波频率。

单一(以小齿轮为例)齿轮在负载啮合运转中的振动信号如下。

齿轮组啮合振动信号:

小齿轮轴转频振动信号:

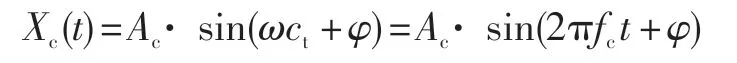

式中:Ac/A1为振动幅值;f1、fc分别为齿轮轴转频、啮合频率;φ为初相角。

因此,振动数据采集时一个简单的齿轮啮合运转不可避免就会有两个或多个振动信号。

1.2 边频带频率

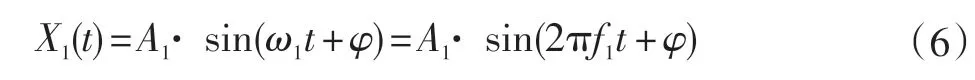

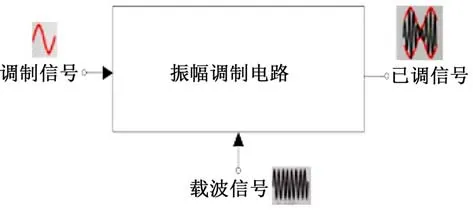

图2 所示两个信号源被同一时刻同一通道采集、录入,同一模数信号处理。此时就会把低频信号叠加到高频信号上,一般情况下高频信号为载频信号,低频信号为调频信号,调频信号与载频信号相互卷积作用下改变载波信号部分参数完成调制现象,改变某种参数依据就是调制信号的特征值。在齿轮啮合传动系统的信号中,齿轮啮合频率及其倍频为较高频率的载频信号,单个问题齿轮轴或齿轮转数频率为调频信号,则在时域波形图上表现为高频信号上、下峰值点连线(即低频信号对高频信号幅值调制的包络线[4]);则在频谱图上啮合频率附近产生边频带结构,如图3所示。已知包络线峰值与间隔和边频带结构与调制信号特征值有关,特征值包括:幅值A、频率f、相位φ。下面用数学公式分别描述齿轮啮合传动中3种方式的调制特征。

图2 调制电路

图3 时域/频域对应图谱

1.2.1 幅值调制

幅值调制是根据啮合齿面所受的交变应力引起振动信号幅度阈值发生改变的现象。例如齿轮啮合传动中齿轮的磨损和松动、承受的负载、齿轮偏心、齿隙过大、齿轮轴不对中等因素都会造成幅值变化的调制现象。用数学公式表述如下:

由式(5)可知,齿轮啮合振动信号(载频信号)为:

问题齿轮的调制信号:

由式(6)得:

则:

则调制后的振动信号为:

式中:A为振动幅值;B为调制系数;fz为调制频率;fc为载波频率。

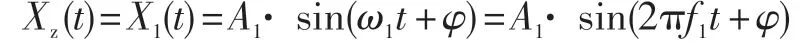

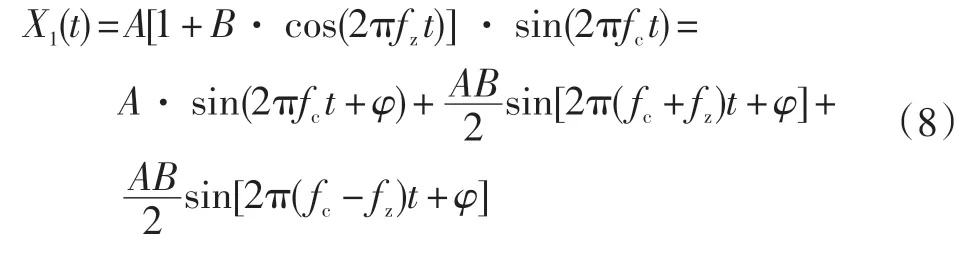

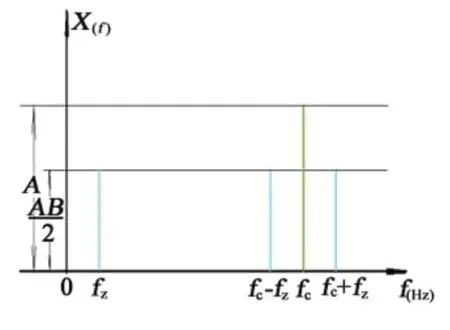

对式(8)进行傅里叶变换,得

由此可见,数字信号处理[5]后频域数学表达式(9)中,以啮合频率(载频信号)fc为中心、以fz为间距均匀分布两侧的±(fc-fz)、±(fc+fz)三组频域分量成分,与之相对应阈值分别为,即形成以基频为中心与两侧对称分布边带结构的频谱图[6]如图4所示。

图4 调幅信号的频谱

这里简要说明两个问题:(1)幅度阈值调制后的信号能量发生了变化,如式(9)中,即反映在边频带上,很明显,幅度阈值的调制作用下增加了两个能量分量,即基频的左右两侧均匀分布的边带,其大小相等,使得总的信号能量必然增加,增加的这部分能量主要反映了幅度阈值的大小,或者说反映了故障的强弱;幅值调制边带的间隔宽度fz频率反映了故障发生部件的转频;当调制信号有多个频率成分的信号,则调制信号更为复杂,假如系统是线性的,每个调制信号都将会产生一对边频带,如图5所示,从而形成一个边频族,也会让故障诊断带来巨大的困难。

图5 多成分调幅信号的频谱

1.2.2 频率调制

频率调制效应是由于齿距周期性变化、转速变化以及不对中引起的。事实上,一个齿轮上的载荷发生波动就会引起速度的波动,所以,常常在调幅的同时也必然会产生频率调制效应,这里主要讨论单纯的频率(即相位)调制的信号数学表达式。

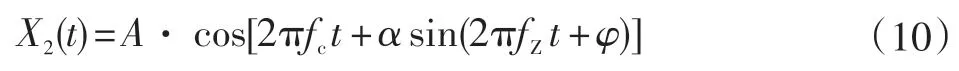

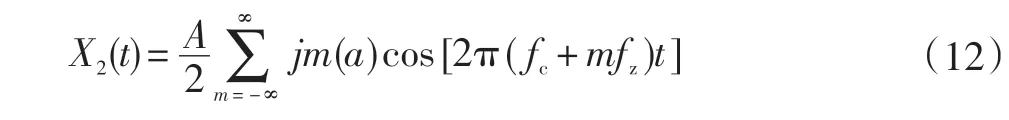

当调频信号为cos2πfZt时,调频信号的数学表达式为:

式中:A为调频信号的幅值;a为调制系数;fZ为调制频率;fc为载频。

由恒等式

式中:jm(a)为变量a的第一类Bessel函数[7]。

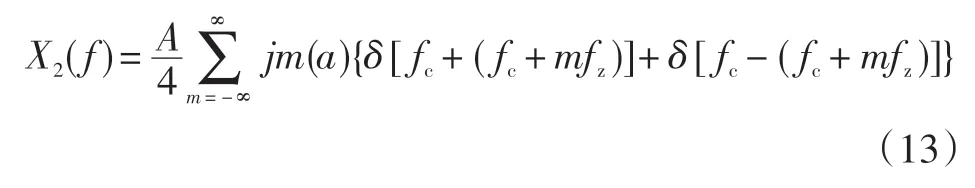

对式(12)进行傅里叶变换,得:

由此可见,单纯频率(相位)调制信号数字处理后,仍然以啮合频率(载频信号)fc为中心,以fz频率间隔均匀分布两侧的边频带,对称位置上的幅值也相等,如图4所示。

1.2.3 调幅调频共同作用下的边频带

根据公式(8)、(10)得出调幅和调频共同作用下的信号表达式[8]:

式中:A为振动幅值;B为调制系数;fz为调制频率;fc为载波频率;α为调制系数。

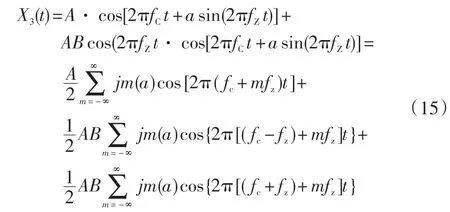

将式(14)进一步展开,得:

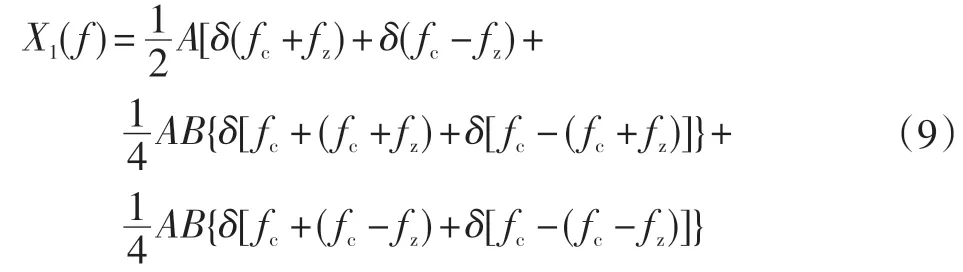

将式(15)进行傅里叶变换,得

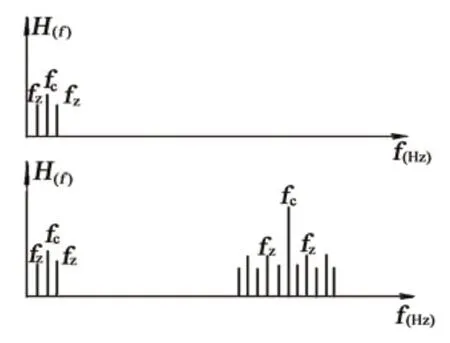

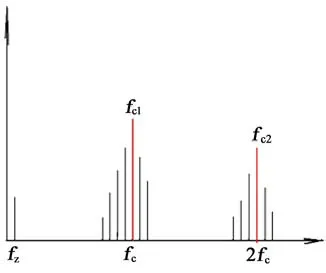

由此可见,在幅值和频率(相位)调制同时作用下,中心频率fc(基频)不再是唯一的,还包含有±(fc+fz)和±(fc-fz)两个基频分量,其间距都为fz的3组频率分量进行矢量叠加,因此,调制边频带就会随着故障的随机性而发生畸变,不再具有对称性特征。如图6所示。

图6 不对称边频带频谱

2 边频带不对称性实例分析

2.1 设备概况及数据采集设计

2.1.1 设备概况

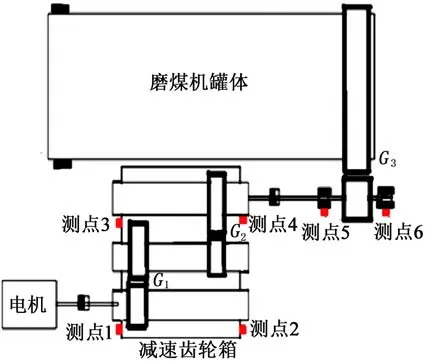

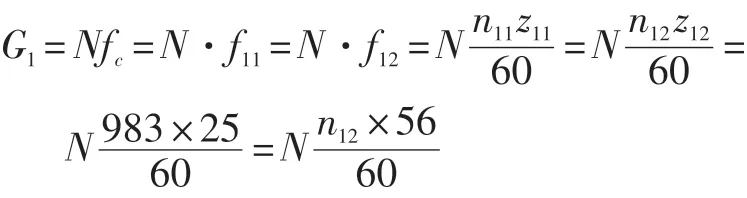

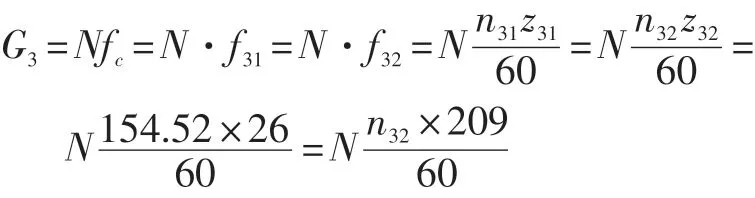

某电厂2×330 MW机组配备2×4台低速筒式钢球磨。电机输入转速为983 r/min,连接传动方式如图7所示。可见,一级传动啮合频率为G1,其中,输入轴转速983 r/min,主齿轮齿数25,从动轮齿数56;二级传动啮合频率G2,其中,主动轮齿数25,从动轮齿数71;三级传动啮合频率G3,其中,主动轮齿数26,从动轮齿数209。

图7 钢球磨传动连接方式及测点布置

根据式(4)可得:

G1频率为409.58 Hz,二倍谐频819.16 Hz,减速箱输出轴转速为983 r/min,转频16.38 Hz,中间轴转速为438.83 r/min,转频7.31 Hz。

G2频率为182.84 Hz,二倍谐频365.699 Hz,减速箱输出轴转速为154.52 r/min,转频2.575 Hz。

G3频率为66.959 Hz,二倍谐频133.918 Hz,磨煤机罐体转速为19.22 r/min。

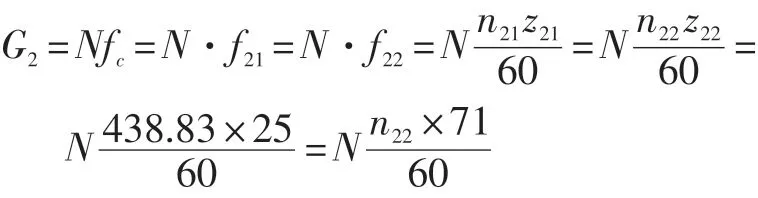

2.1.2 数据采集设计

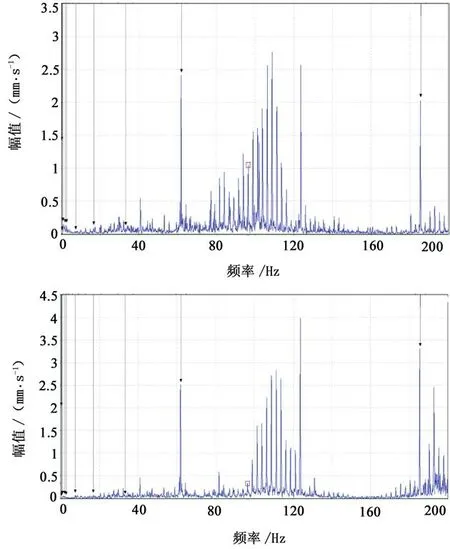

由图7可知有3个轴转频,在三级齿轮箱处按照图7所示加装6个三轴加速度振动传感器;信号采样频率:低频范围200 Hz、高频范围2 000 Hz;FFT(快速傅里叶变换)[9]频谱分析线数1 600线,解调谱分析点数1 500点。某日现场实际测得数据处理后得到的时域和频域图谱如图8~9所示。

2.2 数据分析

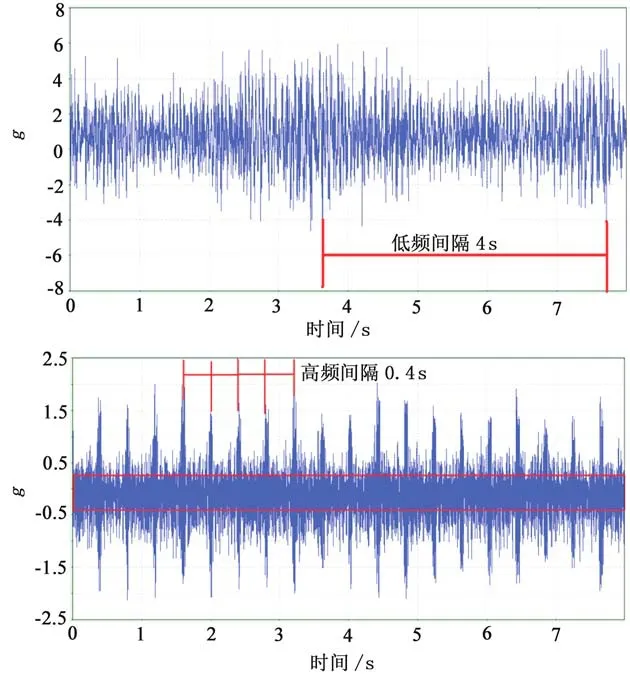

(1)时域波形(图8)中可清晰看到某一局部齿轮副调制信号明显,幅值较高,说明故障到了相当严重的程度。低频范围内一个周期4 s,高频范围内一个周期0.4 s,(因为频率与周期互为倒数关系)则调制信号频率为:低频频率f=1/S=1/4=0.25 Hz;高频频率f=1/S=1/0.4=2.5 Hz,对应的轴频率是减速箱输出轴转速频率(2.575 Hz),但是这个轴左右两侧(图7)有两对齿轮副,啮合频率分别是G2和G3,因此,仍然无法准确判断故障类型和故障发生地点。

图8 时域全景

(2)频域图谱(图9)中更是难以看到对称边频带,甚至无法辨别中心频率(即故障齿轮副啮合频率),因为此时边频带幅值也很高,甚至高过中心频率幅值,这只能证明故障的严重程度,而无法准确判断出故障类型和故障发生地点。

图9 频域全景

(3)细化频谱、解调、倒谱等手段的定位分析。

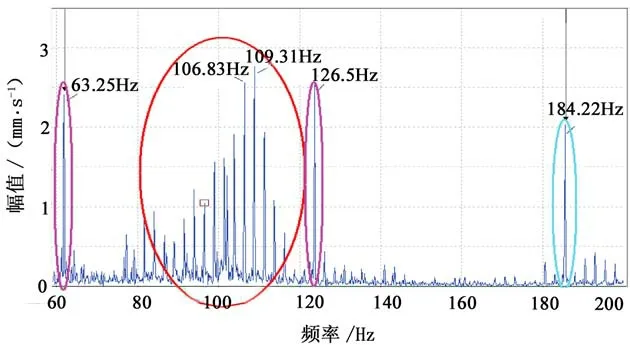

如图10所示,通过细化将频谱分成三部分组成:第一部分(粉红色区域)63.25 Hz、126.5 Hz,应该就是G3频率与二倍谐频,也就是故障点位置;第二部分(红色区域)最大值位置109.31 Hz,次高值位置106.83 Hz,应该是边频带区域;第三部分(蓝色)184.22 Hz,应该是G2频率。

图10 细化频谱

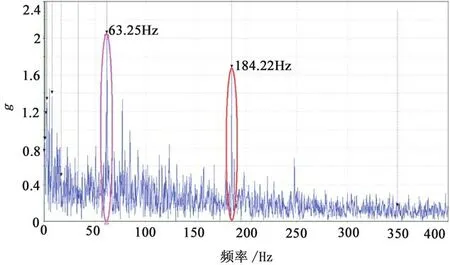

如图11所示,通过解调谱分析,最大振动幅值发生位置在G3处,由于是同轴原因影响,G2振动幅值相应增加;因此也可以证明故障点发生在G3位置。

图11 解调谱

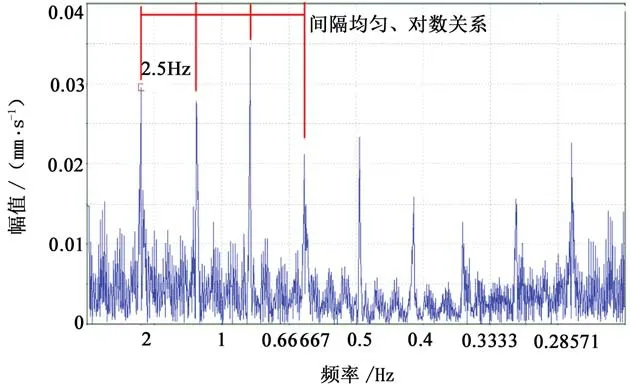

如图12所示,通过倒谱分析,可以很好地在频谱图中表现出周期分量,将特征频谱图中成族的边频带谱线简化成为间隔均匀的单根倒谱频率线[10](即图12中红色部分—边频带),此间隔对应的频差应该就是故障点处轴旋转频率。

图12 倒谱

2.3 实例验证

现在已经排除齿轮严重故障时边频带成族化、严重不对称、偏移、幅值较基频幅值高等等消极影响,准确判断出故障严重程度及故障发生地点。磨煤机打闸停运后,解体G3处齿轮箱,发现断齿(图13),及时更换齿轮、恢复设备运行。

图13 第三级传动G3主动齿轮断齿

综上所述,在频域分析中,极端的齿轮根部断齿时会激发出1X、2X、3X啮合频率,甚至更多的高倍谐频分量,且啮合频率及谐频的两侧都将伴有边频带成分,边频带分量数目较多,幅度阈值较高,频率范围分布较广,不具有对称性,因此难以区分。只有了解数字信号处理原理,每根频谱线对应频率所包含的意义,通过自相关性划分啮合频率及谐频和边频带,再对其进行细化分析,采用多种手段判断和识别,才能确保诊断的准确性。

3 结束语

在齿轮传动中,故障因素的多样性、随机性使得调制信号源非常的复杂,在频率域分析过程中,多个不同频率分量的矢量叠加组合时,产生较宽分布的密集边频带。通常问题齿轮副的调制信号既有幅度阈值变化又有频率阈值的变化,即幅、频调制效总是同时存在,在一定的加窗函数范围内,频率阈值相等的等间距边频带还存在着相位差,相位同方向时矢量叠加,组合边频带幅值增大;反之,组合边频带幅值减小。因此形成了不对称分布的边频带,给故障诊断分析过程中带来极大的困难。考虑到边频带对故障类型和故障严重程度的指向性,如何消除不对称边频带在故障诊断的影响就变得尤为重要。只有通过产生机理上入手,细化并且区分每根边频带频率和幅值意义才能作出故障诊断结论,而这种诊断结论还是不确定的,还需要采用综合的多种手段故障特征识别,才能作出精准故障诊断结论。