钢管桁架吊装节点受力有限元分析

2021-10-25黄佩兵

黄佩兵

(中国电建集团江西省水电工程局有限公司,南昌330096)

0 引言

近年来,随着我国经济的不断发展和设计、施工技术水平的提升,各种造型新颖、受力复杂的大跨度钢结构层出不穷。而钢管结构的对称截面形式使得截面惯性矩对各轴相同,有利于单一杆件的稳定性设计,同时截面的闭合提高了抗扭刚度[1]。因此,钢管桁架因其承载能力大、外形可塑性强和外表美观等优点受到人们的青睐,在工程中应用越来越广泛。

在钢管桁架施工时,为减少高空安装工作量,降低安全风险,施工单位越来越多地采取整体(分段)吊装方案。钢管桁架在整体(分段)吊装时,吊装节点的受力形式、大小及复杂程度与原设计大不相同,因此有必要对其进行准确的分析计算。

然而,在工程实践中,工程技术人员在编制大跨度钢管桁架吊装方案时,在场地布置、钢丝绳受力计算、吊机选型及其工况选择等方面描述比较详细,但往往忽视了吊装状态下的结构的稳定性计算[2]。且吊装节点往往构造复杂,其稳定性分析计算过程繁杂,因此经常被技术人员放弃。技术人员仅凭经验或粗略计算判断其稳定性是否满足要求,是否需要采取加固措施。在重量达数十吨甚至上百吨的大跨度钢管桁架吊装中,吊装节点的局部稳定性计算的缺失将给吊装过程带来很大的安全隐患。

本文以某钢管桁架整体吊装工程为例,介绍吊装节点受力的有限元分析过程。通过对吊装节点受力进行有限元分析,全面准确地获取其各部位的应力值及变形值,从而判断其局部稳定性是否满足要求,为是否应采取加固措施提供理论依据。

1 钢管桁架吊装特点

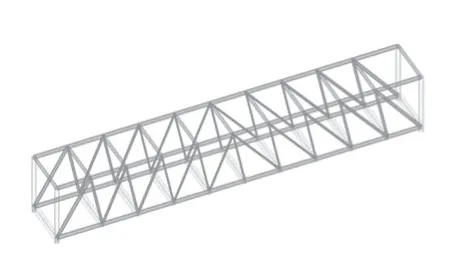

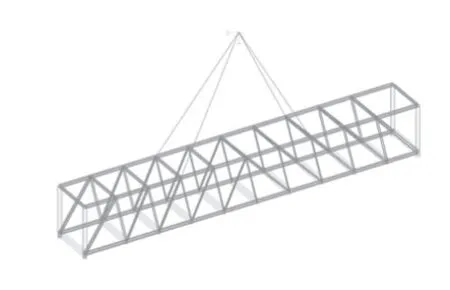

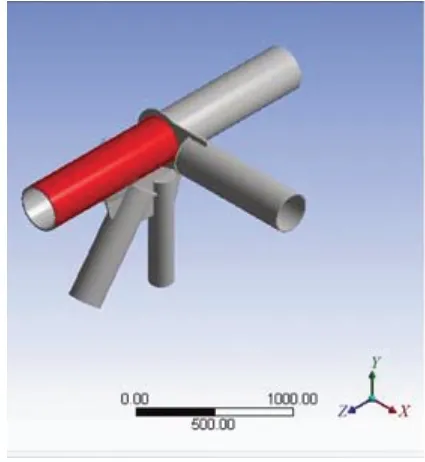

某电厂输煤栈桥工程中,一钢管桁架吊装单元主要含2榀钢管桁架、底部钢梁和顶部钢管,图1所示为单元组成,其总质量约为58 t。钢管桁架高度4 000 mm,桁架安装就位后与水平面的夹角为14°,两榀桁架间距8 900 mm,底部钢梁和顶部钢管间距3 000 mm左右。钢管桁架上、下弦杆为φ351 mm×16 mm钢管,两端杆为HW350×350×12×15热轧H型钢,腹杆为φ168 mm×10 mm~φ299 mm×16 mm钢管,底部钢梁为HM488×300×11×18热轧H型钢,顶部水平钢管为φ273 mm×12 mm,材质均为Q345B。上、下弦杆与腹杆之间采用铰接方式连接。

图1 钢管桁架单元组成

该钢管桁架单元采用450 t履带吊吊装,如图2所示,4根钢丝绳兜绕在上弦钢管节点处,每根钢丝绳由双股组成。钢丝绳长度按钢管桁架单元就位时的状态(桁架与水平面的夹角为14°)配置,钢丝绳兜绕位置及方式如图3所示。

图2 钢管桁架单元吊装

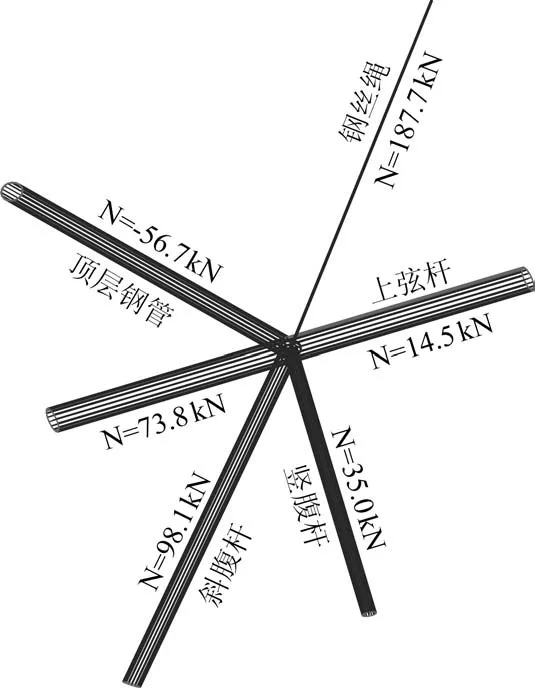

图3 钢管桁架吊装节点

2 吊装节点受力分析

为简化有限元分析模型,首先采用模拟钢管桁架整体吊装的方式,在3D3S软件中建立钢管桁架单元计算模型,精确获得吊装节点的受力情况。吊装节点受力分析前,先求出钢管桁架单元的重心,然后在重心的竖直线上设置铰支座,铰支座位置实际上就是履带吊的吊钩位置。

采用3D3S软件对钢管桁架单元进行结构分析,采用一般的线性分析。钢管桁架吊装时,由于恒荷载与活荷载(如施工平台重量)均不会发生变化,因此工况组合采用1.0×恒荷载+1.0×活荷载。通过3D3S软件分析计算可知,图3所示的吊装节点位置钢丝绳受力最大,该节点处上弦杆上侧承受拉力14.5 kN,上弦杆下侧承受拉力73.8 kN,斜腹杆承受拉力98.1 kN,竖腹杆承受拉力35.0 kN,顶层钢管承受压力-56.7 kN,钢丝绳承受拉力187.7 kN,详细情况如图4所示。由于钢丝绳兜绕在上弦杆上,对钢管产生三向分力,且钢丝绳作用点距节点距离较大,因此对钢管产生较大的二向弯矩。同时,钢丝绳将对钢管径向(下半圈)产生挤压,引起钢管表面的压应力,而该处钢管内无加劲板。综上所述,吊装节点位置不仅三向受力,而且还承受剪力、压力、弯矩和局部压力,受力情况比较复杂,采用传统的理论计算很难全面、精确获得节点应力和变形的信息。

图4 吊装节点受力

因此,技术人员决定采用有限元分析软件对吊装节点进行三维仿真建模并进行受力分析,获取节点位置的钢管(板件)的应力和变形数据。以便根据分析结果,有针对性地采取相关措施,防止钢管桁架单元吊装过程中钢丝绳对上弦杆造成损伤和节点失稳等问题的发生,从而保证吊装过程的安全。

3 有限元分析模型建立

由于已知吊装节点受力情况,因此可以简化有限元分析模型,仅建立吊装节点的有限元分析模型。采用ANSYS Workbench软件建模,上弦杆为φ351 mm×16 mm钢管,斜腹杆为φ168mm×10mm钢管,直腹杆为φ299 mm×16 mm钢管,顶部水平钢管为φ273 mm×12 mm,模型中上弦钢管长度为2 m(节点交汇点两侧各1 m),其他钢管长度均为1 m。节点板规格和尺寸如图4所示,材质均为Q345B钢。本次分析中,抗拉强度选取下限值470 MPa。由于本次主要研究对象为桁架吊装节点,钢丝绳不做为分析目标,因此将钢丝绳材料设置为近刚体以方便计算。建成后的节点三维模型如图5所示。

图5 三维模型

由于四面体网格划分方法可以对任意几何体划分四面体网格,在关键区域可以使用曲率和近似尺寸功能自动细化网格,也可以使用膨胀细化实体边界附近的网格[3],因此以20 mm为基准,软件进行四面体网格划分如图6所示。

图6 网格划分

结合ANSYS Workbench的功能,建立如下边界条件:钢丝绳边界按固定考虑,固定端采用线约束,主管两端边界均为自由端,所有支管边界均为自由端[3]。因此,在钢丝绳与钢管、连接板件间分别创建绑定接触,钢管、连接板件间采用共节点连接。吊装节点受力如图4所示,将节点中各向内力均匀施加到相应的钢管截面网格上,并约束钢丝绳,如图7所示。

图7 模型施加内力

4 有限元分析结果

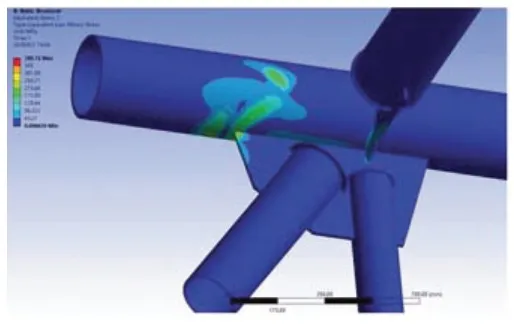

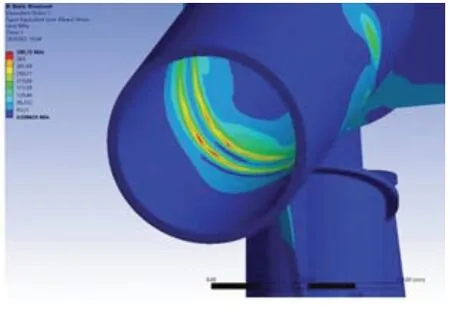

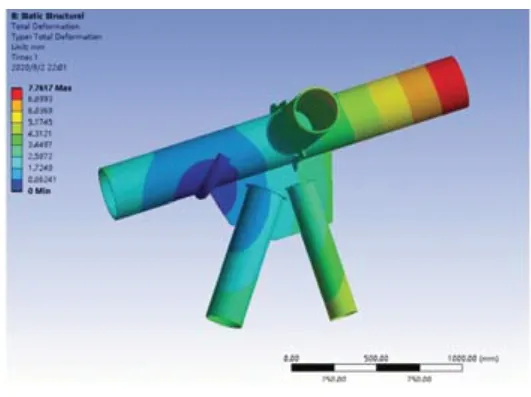

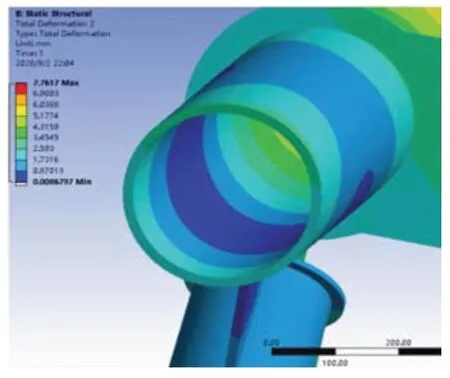

通过ANSYS Workbench分析可知,远离吊点侧和近吊点侧外表面应力均未超过屈服值345 MPa,如图8所示。钢丝绳位置两侧对应的钢管内壁部位发生局部屈服现象,应力最大值达380.72 MPa,如图9所示。同时,吊装节点以钢丝绳部位为轴发生微小转动后达到稳定状态,远端最大位移为7 mm,钢丝绳加载位置的内、外壁上无明显位移,其表面变形在0.8 mm以内,如图10~11所示。

图8 钢管外表面应力分布

图9 钢管内表面应力分布

图10 钢管外表面变形分布

图11 钢管内表面变形分布

5 吊装节点加固

钢管桁架单元整体吊装时,由于钢丝绳兜绕在上弦杆上,因此钢管下半圈受到钢丝绳的挤压作用,造成其两侧对应的钢管内壁部位发生局部屈服现象。虽然其最大应力值超标不多,变形量也不大,但如果不采取措施对节点进行加固,就可能存在一定的安全风险。

根据钢管内、外表面应力分布情况,为分散钢丝绳两侧的钢管内壁应力,在钢丝绳兜绕位置(钢管下半圈)外衬一块弧形补强板(如厚度12 mm,宽度120 mm),点焊在钢管上,补强板内弧度与钢管相吻合,宽度对称于钢丝绳布置,遇到节点板时开槽口避开。

6 实施效果

该钢管桁架采用整体吊装方案完成安装,方案编制阶段采用有限元分析软件对吊装节点的应力、变形等进行了分析计算,并根据计算结果对节点进行了补强加固,吊装过程中对节点应力和变形进行了监测,结果符合相关规范要求,施工安全得到了有效保证。

7 结束语

在编制大型钢管桁架吊装方案时,为保证吊装过程的安全,工程技术人员不仅应对结构的稳定性进行计算,而且还应对吊装节点的局部稳定性进行计算。由于对整体结构进行有限元分析工作量较大,因此可以采用上述简化的节点模型进行有限元分析,首先计算出吊装节点的各向内力,然后建立吊装节点的三维模型,利用有限元分析软件进行计算,全面准确地获取吊装节点的内应力和变形情况。当然,也可以通过Solidworks三维绘图软件更方便快捷地建立完整的吊装单元实体模型,然后导入ANSYS Workbench有限元分析软件对其进行应力、表面变形进行分析[4-5],从而得到更精确的计算结果。技术人员可以根据节点受力有限元分析结果决定是否需要采取补强加固措施,从技术方面规避大型钢结构吊装过程中的安全风险,确保吊装顺利进行。