基于PROFIBUS的植物纤维模塑成型监控系统设计*

2021-10-25黄晨华李湘勤谢家耀林雄界刘润南张广松董海坚周运岐

黄晨华,李湘勤,谢家耀,林雄界,刘润南,张广松,董海坚,周运岐

(1.韶关学院智能工程学院,广东韶关512400;2.韶关市宏乾智能装备科技有限公司,广东韶关512400)

0 引言

现场总线是一种把工业现场设备、仪器仪表等组成网络,设备间或设备与仪表之间实现数字通信技术。常用的现场总线有PROFIBUS、Foundation Fieldbus、CAN、CC-Link、LonWorks、Modbus、DeviceNet等。搭建现场总线以实现企业生产工艺数据传输,是实现智能制造的重要前提,因此,现场总线是当今自动化领域技术研究的热点之一[1]。罗侃等[2]在铅锌冶炼厂烟气制酸项目中运用基金会现场总线(FF),研制了烟气制酸系统,相对其它方案,其线缆长度、安装费用都大大降低,彭俊超[3]、刘文灿等[4]运用类似的方案,在项目中均到得了很好的效果;陈伟才[5]在汽车变速器装配线中,搭建了PROFIBUS网络,实现了设备的集中控制;唐敏[6]基于PROFIBUS现场总线,研制了一种温室监控系统,以满足农作物对温室参数的需要,冯玉爽等[7]在自动化生产线中采用JPROFIBUS-DP技术,有效提高了生产系统的稳定性;余国虎[8]在船舶机舱自动化系统中运用了CAN总线技术,实现了主机监控、船舶电站管理等功能;熊邦宏[9]基于PROFINET总线,研制了一种配料搅拌装置的控制系统。

综上所述,现场总线技术在生产实践中越来越广泛地应用,随着国家对环保要求越来越高,用植物纤维如纸浆等成型日常用的餐具、包装盒等取代相应的塑料制品,已成为一种趋势。越来越多的企业从事植物纤维制品成型。植物纤维制品成本除了受原材料的影响外,生产能耗是植物纤维制品成本的重要决定因素。目前,植物纤维成型设备大多依经验设定相关的参数,并没有依生产对象作参数的优化,因此,有必要对生产过程工艺参数进行采集、分析,从而找到最优的工艺参数,又达到节能减排,增强企业产品的竞争力。本文依据企业的技术要求,从低成本、易扩展、易维护的角度出发,搭建了基于PROFI BUS现场总线的数据传输网络,实现了工艺参数的采集、传输与设备控制。

1 生物质成型车间技术需求

1.1 参数采集与设备控制要求

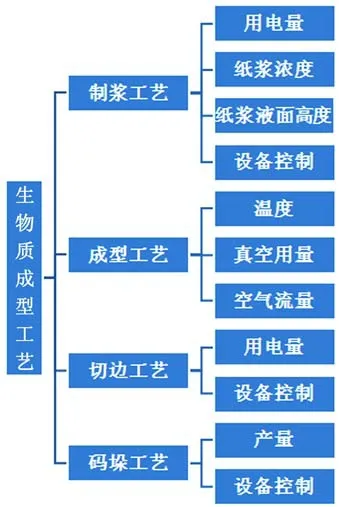

植物纤维成型工艺主要工序有制浆、成型、切边、码垛等。其中制浆工序、成型工序对产品质量、产品成本有关键的影响,因此,需要对制浆工序和成型工序的有关参数进行采集、分析与优化,并对设备进行实时调整,需要采集的参数及需要控制的设备如图1所示。

图1 生物质成型技术要求

1.2 功能要求

(1)能耗的实时采显示。以曲线的方式,实时显示各设备的能耗数据。

(2)能耗统计。统计一定时间内各生产设备的能耗,结果以表格的方式导出,表格中应包涵采集日期、采集时长,设备名称等。

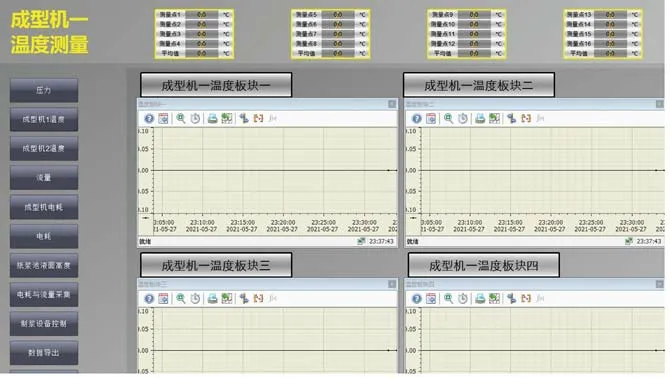

(3)成型温度实时显示。以曲线和数值的方式,显示成型过程中模板的温度,当模板测试超过设定值时,自动报警。

(4)设备控制。根据需要,能实现手动和系统控制设备的启、停,同时,能按生产要求,一键实现不同设备同时启动和停止。

(5)实现产量的统计。实时显示产量,并能存储与导出。

2 PROFIBUS现场总线系统组建

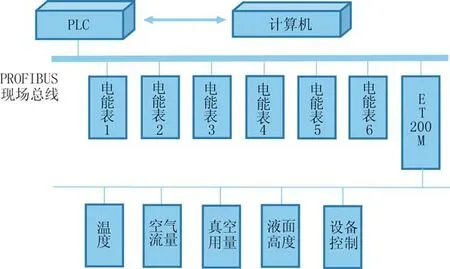

现场总线类型的选择与现场的设备、仪器仪表有很大的关系,在本方案中,按企业要求,采用西门子的PLC,总线类型采用西门子PLC自带的类型为宜,以降低成本,同时也减少通信网络的复杂程度。西门子PLC自带的总线类型主要是PROFIBUS,因此系统采用PRO⁃FIBUS现场总线组网,可减少很多工作量,大大降低组网成本。PROFIBUS常用的有2种,分别是PROFIBUS DP和PROFIBUS PA,PROFIBUS DP主要用在工厂自动化中,通过中央控制器控制从站的传感器和执行器等;PROFIBUS PA主要用于过程控制,PROFIBUS DP比PROFIBUS PA的通讯速率较快,在工厂自动化改造中采用较多,但两者使用相同的通讯协议,可接于同一网络中。一般PROFIBUS DP因速率较快,常作为网络主干。本文中,设备控制的要求主要是启停,无防爆要求,从网络的成本、维护等方面考虑,只采用PROFIBUS DP组网,不需要加入PROFIBUS PA,网络的结构形式如图2所示。用PLC作为主站,监控站(计算机)通过PLC的以太网口读取PLC的数据,实现监控显示、统计、数据存储以及设备控制,6个电能表通过PROFIBUS DP接口直接挂在现场总线上,考虑到现场设备比较分散,为节约成本,采用了1个分布式I/O模块ET200M,温度、空气流量、真空用量和液面高度的传感器接入ET200M模块,这样的好处是这些传感器的通讯方式则不需要具有PROFIBUS方式,扩大了传感器选型范围,大大节约了组网成本。

图2 现场总线网络结构

3 数据采集与设备控制方案

3.1 硬件选型

因要求系统有较好的扩展性和稳定性,网络采用S7-400为主站,S7-400为中型PLC,该PLC为模块式结构,机架、电源、CPU及I/O模块均可按需要配置,有很大的灵活性。PLC的CPU选用412—2PN,该CPU有2个以太网口,1个DP接口,通过以太网口,可以与作为监控站的计算机连接,实现数据的存储和生产过程的监控。通过DP接口与后面的电能表等传感器连接,实现数据的采集,编程软件为Step 7首先硬件组态,从节约成本的角度出发,传感器均采用国内品牌,但国内品牌支持PROFIBUS通讯协议的不多,需要认真考虑通讯接品问题。电能表选用国内某品牌电能表,该品牌电能表厂家可提供GSD文件,在Step 7编程软件中安装好即可使用,国内品牌的测量温度、流量、真空用量、液面高度等的传感器很难找到支持PROFIBUS协议的品牌、文中采用了1个扩展模块ET200M,采用该模块解决了2个问题,一是PROFIBUS通讯问题,其可直接组态,非常方便;二是解决了因设备分散,传感器分散导致传输线路过长,电缆成本过大的问题。PLC与计算机通过网口连接,设定好IP地址,即可编程和读取数据,如图3所示。

图3 硬件组态

3.2 数据采集

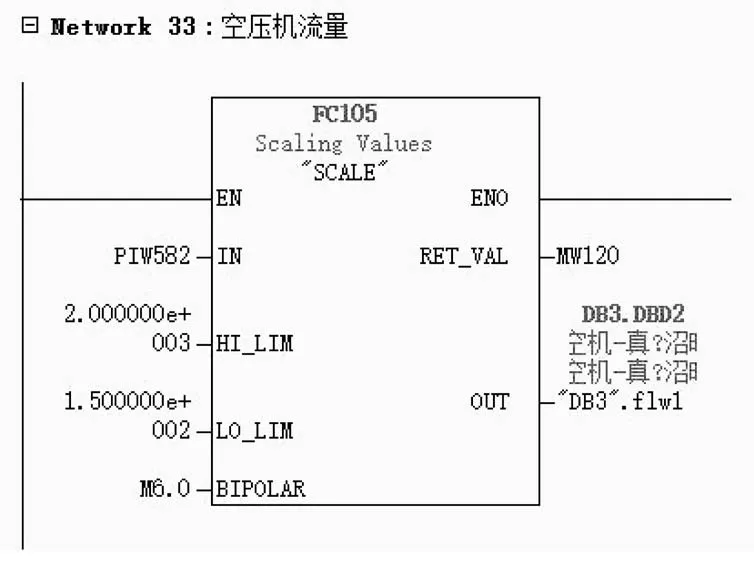

温度、流量、真空用量、液面高度传感器输出信号均为4~20 mA电流信号,用FC105功能块读取,如图4所示。用电量直接通过485接口经PROFIBUS电缆传输到PLC,存入PLC位存储器,然后按要求进一步处理,图5所示。

图4 空压机流量采集

图5 空压机用电量采集

3.3 设备控制

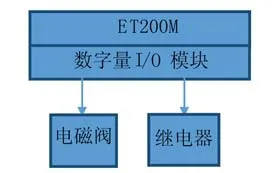

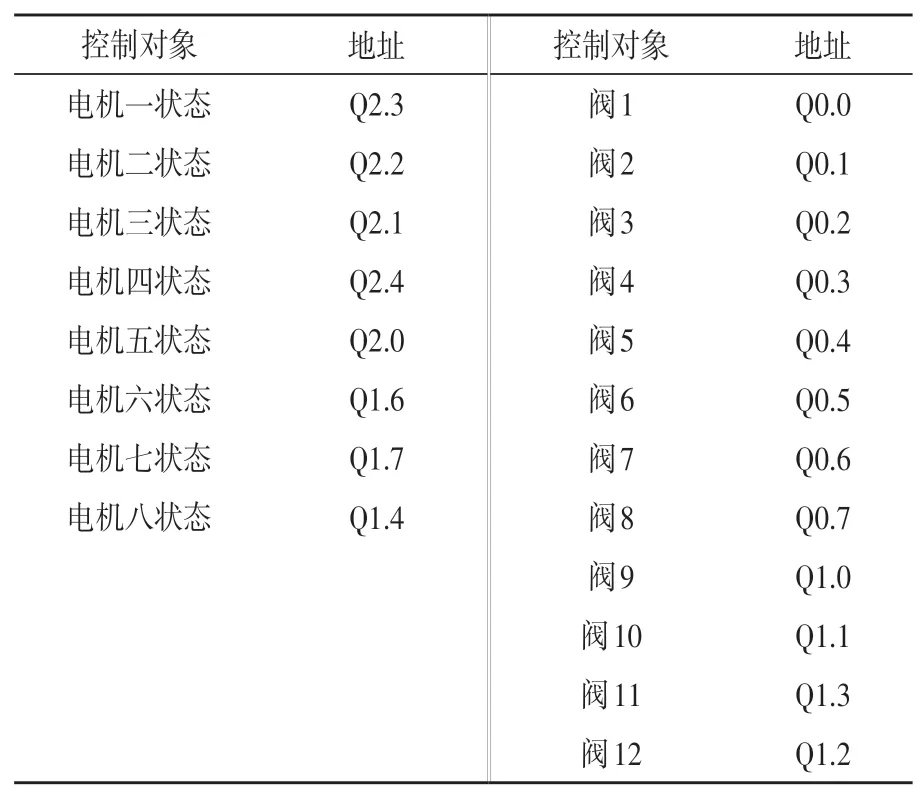

车间需要根据生产情况决定设备的启动和停止,在本系统中,主要是对制浆系统设备进行控制,当制浆量达到要求时,设备被远程控制停止,当不足时,设备启动。制浆系统设备主要包括疏解机、磨浆机、回水池、配浆池、浓浆池的电机和阀门,设备的电机的主线路已由厂家安装调试好,因此,对电机启停的控制只需对继电器进行通、断电的控制,制浆系统管路阀门为气动阀,其开、关由电磁阀控制,因此,对阀门的开、关控制,只需对电磁阀的控制。因在数据采集中采用了1个ET200M,因此可在其上再挂上合适数量的数字量I/O模块,通过I/O模块,输出高低电压,控制电磁阀,实现阀 的 开 关;同 样,通 过ET200M,输出高低电压,控制继电器的开合,实现电机的启停,制浆系统设备控制方案如图6所示,地址分配如表1所示。

图6 设备控制方案

表1 地址分配表

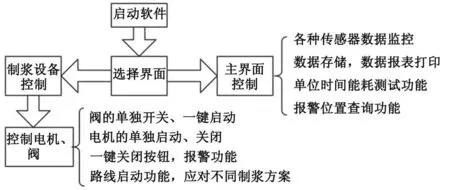

4 系统软件编写

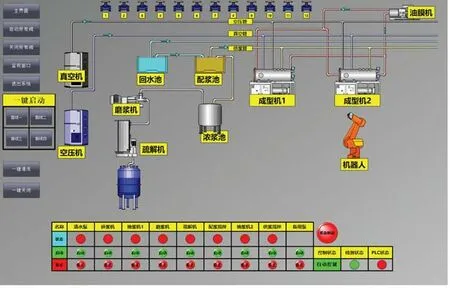

用Wincc进行系统组态,Wicc是西门子公司推出的优秀的组态软件,其集生产过程和自动化于一体,实现了两者的无缝集成。计算机作为监控站,用网线把计算机与PLC连接,计算机既作为编程器,也作为监控器,系统软件流程图如图7,系统界面如图8所示。

图7 系统流程

图8 系统界面

5 现场应用

车间设备布置主要分制浆区域、成型区域和码垛区域,如图9所示。制浆区域主要有磨浆机、疏解机、配浆池、回水池及浓浆池,在这一域,主要采集各电机的用电量及电机、阀的控制;成型区域主要有真空机、空压机、成型机、模温机、切边机等,这一区域主要是采集各设备的用电量、成型机模板温度;码垛区域主要有工业机器人、切边机等,这一区域设备的用电量与成型区域共用一电能表,不需要单独采集电能,目前暂不要求对设备进行单独控制。设备控制界面如图10所示,温度采集界面如图11所示。系统在现场测试应用,达到了预期功能,且能稳定运行。

图9 生产现场

图10 设备控制界面

图11 温度采集界面

6 结束语

本文以植物纤维成型车间为研究对象,根据生产过程和企业需求,从经济、易扩展的角度出发,研制了基于PROFIBUS现场总线的数据采集与设备控制的系统,并通过现场应用,验证了本文方案的可行性,结论总结如下。

(1)通过分析企业的技术需求,提出了基于PROFI⁃BUS现场总线的组网方案,采用分布式I/O扩展模块,解决了设备分散的问题,减少了数据传输线的总长度,降低了成本,增加了系统的易维护性。

(2)基于Wincc组态软件,编写了系统软件,实现了生产过程工艺参数的采集、监控、报警及相应设备的控制。

(3)系统有易操作性的特点,在数据采集方面,既可单独采集和监控某一参数,也可全部参数采集,对参数的优化和分析提供了很大的便利性;在设备控制方面,既可单独控制某个阀或电机,也可以一键控制,同时按生产要求,设计了4条设备集体控制,方便操作人员。