钨合金化处理对高锰钢组织和性能的影响

2021-10-25万文锋庄文玮

万文锋,庄文玮,张 飘,彭 伟

(东华理工大学机械与电子工程学院,南昌330013)

0 引言

高锰钢由于其良好机械性能被广泛应用矿山、铁路、冶金等机械装备中。高锰钢是目前耐磨材料使用最广泛的,相比较其他的合金钢,其冲击韧性和价格方面及其具有优势。随着工业的发展,高锰钢的使用工况也有更高的要求。为了提高耐磨性,人们在合金化处理[1]上面做了大量的研究。随着现代工业对高锰钢的要求越来越高,原始所用的高锰钢已经不能满足生产的要求。对其力学性能需要做进一步提高,ZGMn13是传统的应用的耐磨材料,其在强冲击条件下表现出良好的机械性能。但ZGMn13在强烈冲击载荷下的使用结果却不尽人意。ZGMn13的硬度过低,引起的磨耗剧烈增大,这样对高锰钢的寿命有很大的影响。高锰钢由于其本身的性能特点,在凝固的过程中会使得晶粒变得粗大,降低了铸件的强度[2]。近年来,再合金化处理是提升高锰钢性能的和寿命的最有效途径。为此学者们进行了大量的研究。研究表明,合金化处理能提高高锰钢的各方面的机械性能。从有关文献的研究报道中发现,夹杂物的大小对晶粒的细化程度也有影响,同时会影响第二相的强化作用[3-5]。合金化处理是在传统的高锰钢基础上,再添加其他的合金元素,使其形变强化能力提高。通过沉淀强化、细晶强化及固溶强化等作用强化基体。本文试验设定了合理的化学成分,正确的试验思路,在传统高锰钢的成分基础上加入不同梯度的钨元素,进行合金化处理,同时设置了对照组,研究钨含量对高锰钢组织和性能的影响,得出了钨元素对高锰钢的组织和对高锰钢力学性能的影响。

1 试验内容

1.1 材料成分

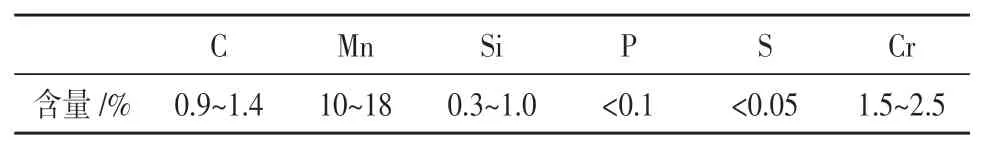

在实验过程中,可以适当地调节碳和锰的成分比值,从而使得高锰钢获得更好的综合性能。原始高锰钢的化学成分如表1所示。

表1 原始的高锰钢的化学成分Table.1 Chemical composition of original high manganese steel

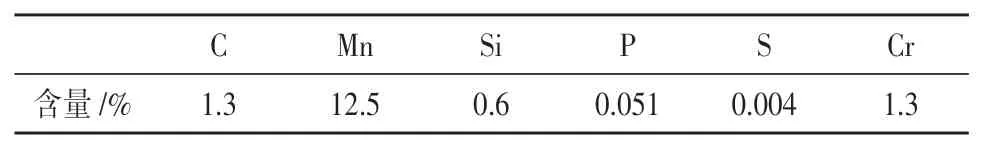

表2 本文试验用高锰钢的化学成分Table.2 Chemical composition of traditional high-manganese steel used in the test

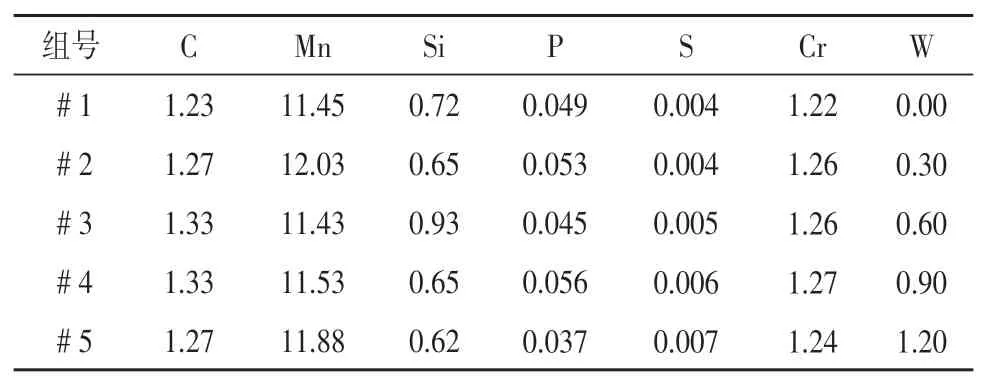

此次试验的合金化处理方案如表3所示,添加的合金钨的质量分数位75%,设为5个梯度,分别为未添加钨元素的高锰钢、质量分数为0.3%W、0.6%W、0.9%W、1.2%W五个数据组。其中合金原料采用包内加入法。

表3 合金化处理方案Table.3 alloying treatment scheme

1.2 试验过程

试验熔炼的过程在500 kg的中频感应电炉中进行,出 箱 的 温 度 为1 540~1 560℃。浇 铸 的 温 度 为1 400~1 420℃[6-10]。浇铸的试样形状为标准的圆棒试样。试样出来后进行化学成分检测,化学成分如表4所示。

表4 试样的化学成分(质量分数%)Table.4 Chemical composition of samples(Wt%)

将浇铸好的标准圆棒试样经车床加工成标准的金相试样、硬度试样和拉伸试样。利用4XD-2双目倒置金相显微镜对两种高锰钢的组织进行观察,并且采用截线法对金相组织的尺寸进行测量,金相试样的样品尺寸为φ16 mm×8 mm的圆柱。金相试样观察前,经砂纸过粗磨细磨处理,最终经抛光机抛光[11],待观察一面光滑后烘干,随后静置一段时间,放入含5%硝酸和5%酒精的容器内腐蚀,一段时间后取出,再进行烘干处理,随后进行金相显微观察。

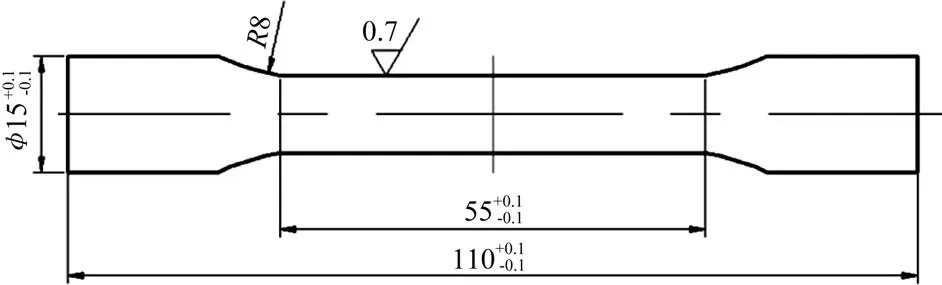

利用CMT5605电子万能试验机对试样进行了拉伸试验,利用HR-150A洛氏硬度试验机对试样进行硬度测试,拉伸速率设为1 mm/min。其中硬度试样尺寸为φ16 mm×12 mm。图1所示为本次实验的拉伸试样。其中拉伸的每个含量组分别都设有两组数据,便于实验误差的考虑然后取平均值。其中硬度测试在硬度试验机进行,测定6个点求平均值。

图1 试验用拉伸试样Fig.1 Tensile specimens for testing

2 试验结果

2.1 合金化处理对组织的影响

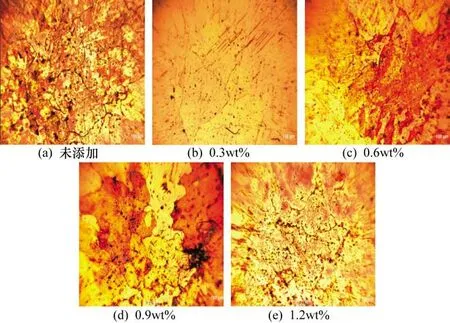

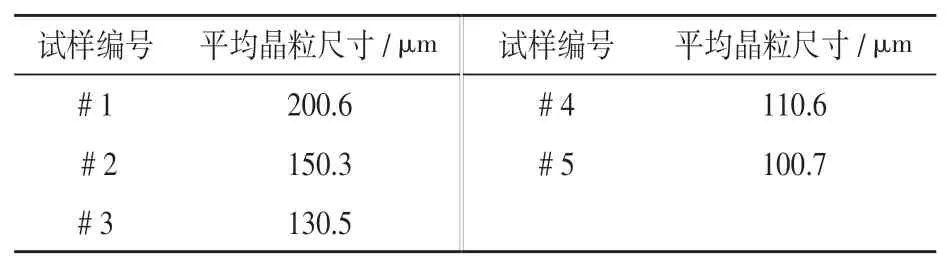

图2 所示为不同的合金化方案观察到的金相组织。表5所示为测得的不同方案的晶粒尺寸。未经合金化处理的1号试样的平均晶粒尺寸为200.6 μm,晶粒尺寸比较粗大,其它合金化处理后的高锰钢的尺寸明显变小,晶粒细化了25%~50%。由金相组织得出,合金化处理后,相对于未添加钨元素的试样组织,合金化处理后,夹杂物的数量变小。而且尺寸变得细小均匀。并且在基体中弥散分布。

图2 不同合金化处理的的金相显微组织Fig.2 Metallographic microstructure of different alloying treatments

表5 不同合金化处理的高锰钢平均晶粒尺寸Table.5 average grain size of high manganese steels with different alloying treatments

由以往的试验也知道,高锰钢经过合金化处理,晶粒的可以明显的细化,晶粒的分布和形状也变得条理性,W是强烈的氮化物、碳化物形成元素[12-13],可以与钢中的C,N形成碳、氮化合物,这些化合物具备高熔点的性质。在一定的条件下这些高熔点碳、氮化合物可作为钢液的异质形核核心。查阅文献可知,作为形核剂的两个条件之一是有超过液相熔点的相;二是这些相在低指数面中的情况下与液相金属具有低的错配度。当两者之间的错配度小于12%时,这些高熔点相可以作为形核的核心。经查阅可知,W2C和γ-Fe的错配度小于12%,因此W2C可以作为异质形核核心,细化高锰钢的组织。W元素少部分固溶于基体,大部分与C、N等结合生成化合物微粒并析出,这些析出相具有高熔点、高硬度的特点,并与γ相的错配度较低[14],能作为结晶核心,提高形核率,从而使高锰钢晶粒细化;合金析出相分布在晶界附近,可以防止原子扩散,阻止晶界移动,以抑制晶粒和夹杂物长大。

试验过程中采用W进行微合金化,W和C的结合力强于Mn和C,且W2C的熔点为2 785℃。试验过程的温度超过1 300℃的时候,C和W会发生反应产生W2C,所以在合金化后高锰钢液凝固相的时候,W2C会优先提前结晶,与钢液润湿的W2C同时作为异质形核核心,促使高锰钢非均匀形核,从而使铸件晶粒尺寸变小,达到细化的目的[15]。

2.2 合金化处理对高锰钢硬度的影响

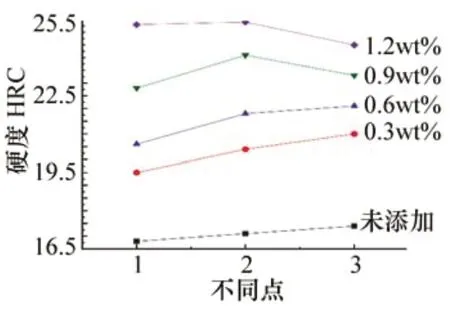

本试验采用的是HR-150A洛氏硬度试验机测试各组试样的硬度,对每一个试样都进行3次试验,将所得数据进行平均化取值,结果如图3所示。由以上数据可见,钨合金化后试样硬度明显提高,其中#5试样的硬度值最高,达到了25.2HRC。与对照组相比,合金化处理的试样平均硬度提高了18.1%~47.4%,这是细晶强化、固溶强化和弥散强化综合作用的结果[11]。表明合金化处理能显著提高高锰钢的硬度。正如前面的论述中,高锰钢经钨合金化处理后,晶粒的尺寸明显变小形状变得匀称,所以细晶强化提高了高锰钢的硬度。同时,钨和一部分的合金元素在铸态过程中会溶于基体中,由于固溶强化的作用也会增加高锰钢的硬度;另一部分与C、N形成弥散分布于基体中的高硬度的、稳定的碳化物和氮化物,进一步增加了高锰钢的硬度。

图3 硬度试验值Fig.3 Hardness test value

2.3 合金化处理对高锰钢抗拉强度的影响

如图4所示,添加了钨元素后,高锰钢的抗拉强度得到提升,其中合金元素含量最高的#5试样的抗拉强度最高,为491 MPa,相比对照组未合金化处理的普通试样#1,其强度大幅度提升;其他对照组的抗拉强度均高于普通高锰钢。本试验设定的合金组合和含量对高锰钢抗拉强度的提升效果不明显。但是可以发现,随着合金含量的增加,高锰钢的抗拉强度也在提升,因此说明试验的合金含量并没有达到能显著提升高锰钢强度的层次,不能充分发挥出钨的强化作用。试验结果表明合金化处理也能提升抗拉强度。

图4 抗拉强度数值Fig.4 Numerical diagram of tensile strength

3 结束语

(1)合金析出物数量相比普通高锰钢有所增加,晶粒尺寸有所减小,且夹杂物的形状和分布状态得到改善。

(2)在细晶强化、固溶强化和弥散强化等多种强化机制综合作用下。钨合金化处理显著提高了高锰钢的硬度,最大能够提高到25.2 HRC,但是高锰钢的抗拉强度变化不明显,合金化处理能提高高锰钢的抗拉强度。

(3)由于合金化处理的强化作用增强了高锰钢的加工硬化能力,提高了磨面硬度,并且减少了夹杂物数量,改善了夹杂物的形态和分布,减小了夹杂物的危害,合金化处理能显著细化晶粒。