基于行为安全“2-4”模型的危化品中毒和窒息事故原因研究

2021-10-25崔福庆张亚星刘志云

朱 玉,崔福庆,*,张亚星,刘志云,王 伟,2

(1.长安大学 安全工程系,陕西 西安 710054;2.华陆工程科技有限责任公司,陕西 西安 710054)

0 引 言

事故在安全科学领域具有重要的研究意义,通过对已发生事故进行科学的统计分析,可有效探索事故发生发展规律,有利于对未来事故做出针对性防控措施。我国是化学品生产和使用大国,国内现有进出口危险化学品约2 800种,由于危化品自身危险特性,使其在生产、储存及使用过程中易发生安全事故造成人员伤亡和财产损失[1-2]。现阶段,众多学者已经对危化品事故进行了相关理论分析与调查研究,但主要集中于事故类型以及时空分布特征[3-8]、危化品事故发生环节[9-14]、典型事故或某种事故进行统计分析[15-18]。事故分析模型方面,陈大伟最早于2007年将“2-4”模型应用于煤炭行业本质安全管理方面[19],而后逐渐应用于建筑[20-22]及其他行业[23-27]事故分析与安全管理方面。付净等[28]应用“2-4”模型对2014年化工行业十起较大事故进行综合分析,可明确事故发生原因,但样本较少且事故类型不一,缺乏针对性。Huang等[29]首次采用“2-4”模型对危化品铁路运输系统进行危险性分析,并建立和分析了各影响因素之间的相关性,研究结果可有效预防危化品铁路运输事故。现有研究主要集中于定性分析事故原因或定量分析事故分布特征,而鲜有从行为安全角度分析特定类型事故的事故原因。鉴此,本文基于行为安全的“2-4”模型分析我国近八年发生较大及以上危化品中毒和窒息事故,研究导致危化品中毒和窒息事故发生的行为原因,以期提供一种全面系统的针对特定类型事故分析方法和思路。

1 材料来源及事故概况

1.1 材料来源

本研究中危化品事故概况主要源于中国化学品安全协会(China Chemical Safety Association,CCSA)网站发布的《历史上各月份发生的危险化学品事故》系列文件(http://www.chemicalsafety.org.cn/),结合中华人民共和国应急管理部(Ministry of Emergency Management,PRC)(https://www.mem.gov.cn/)、安全管理网(http://www.safehoo.com/)、化工安全公共教育平台(https://www.ciedu.com.cn/)以及各省市应急管理部门和卫计委网站、媒体报道和文献数据库对事故调查报告资料信息进行详细补充。CCSA是由中国化工安全卫生技术协会发展而来的专业性非营利性的社会团体,可提供详细的危化品事故调查报告;PRC成立于2018年,是我国各种事故最常使用的统计数据来源;安全管理网是以宣传安全生产(HSE)及应急管理为主的大型垂直门户网站。这些机构对我国化学品领域安全生产技术和安全管理水平的提高,以及安全生产现状好转做出了重要贡献。

1.2 事故概况

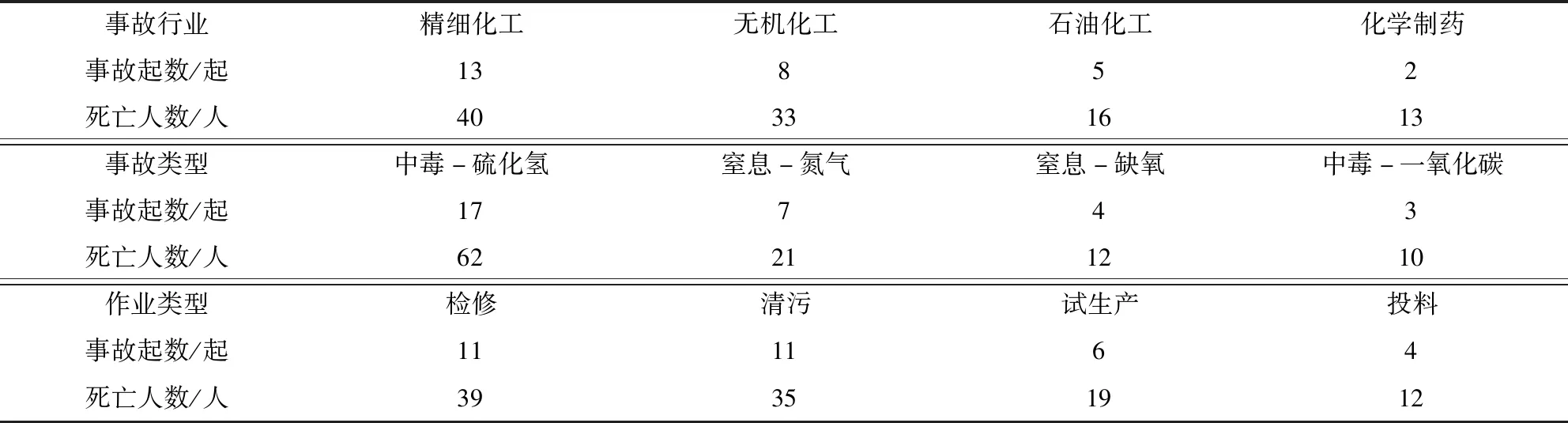

2013~2020年我国化工行业共发生38起较大和1起重大中毒与窒息事故,共造成136死亡,近百人不同程度受伤;其中窒息事故11起致死33人,中毒事故28起致死103人,主要中毒气体为硫化氢。其中受限空间作业17起,占同时期中毒与窒息事故总数的51.3%。因盲目施救造成事故伤亡情况扩大有22起,最初事故遇难人数26人,由于未采取合理的救援方式导致伤亡人数又增加了50人,危害扩大了近3倍;且60%的盲目施救发生于受限空间作业。事故行业广泛分布于十一个行业,主要集中于精细化工、无机化工和石油化工行业;事故作业类型共八类,主要发生于检修、清污和试生产作业环节。本文统计的2013~2020年我国化工事故主要概况见表1。

表1 事故信息表Table 1 Accident information table

2 研究方法

日本劳动省调查分析的五十万起事故中,单从人的角度分析,仅有约4%的事故与人的不安全行为无关[30]。危化品具有易爆性、易燃性、有毒性等危险特性,中毒和窒息事故是危化品事故的主要类型,多数危化品中毒和窒息事故由操作人员违规操作与失误、管理人员监管不到位等不安全行为引起,对安全行为的分析与控制增加了事故预防的有效性,行为安全“2-4”模型着重强调行为控制的重要性,具有广泛的适用性,因此以行为控制为核心的“2-4”模型在分析复杂的危化品行业中的安全问题取得了良好的效果。

本文采用基于行为安全理论的“2-4”模型研究危化品中毒和窒息事故的本质特征。行为安全“2-4”模型是2005年由中国矿业大学傅贵教授在已有事故致因理论的基础上[31-34],结合生产实践经验,首次提出并建立的新型现代事故致因理论[35],此后中国矿业大学安全管理研究中心对此模型作了进一步补充和完善,历经十余年发展后,模型已更新迭代至第四版[36]。“2-4”事故模型结构如图1所示。本文在危化品中毒和窒息事故原因分析中,将事故原因分为内部原因和外部原因,其中内部原因分布于组织和个人两个行为层面;组织层面的根源原因即安全文化缺失,阐明了企业在实际生产过程中造成安全管理缺陷的具体原因;根本原因即组织管理体系缺失。个人层面间接原因为个人安全意识不高、安全知识不足、安全习惯不佳;直接原因为人的不安全动作和物的不安全状态。外部原因主要包括组织外部的社会环境和监督管理因素,并非组织本身可以控制,而外部因素的影响可以转化为内部因素的状态来考虑,因此在事故原因分析仍需要根据组织内部进行。

3 组织层面事故原因分析

3.1 事故根源原因分析

事故的根源原因即组织安全文化的缺失,每一条安全文化元素都指导着安全管理和个人安全行为。安全文化起源于核安全领域,首次由国际核安全咨询组(INSAG)于1986年提出,并于1991年发表《安全文化》的报告。不同行业安全文化存在一定的差异性,加之危化品事故调查报告中对于根源原因缺乏直观表现,且部分事故调查报告公开透明度较差。因此本文在事故根源原因分析过程中,通过对事故调查报告及企业概况的逻辑分析,结合安全文化元素及作用原理表[37],系统分析企业组织层面安全文化缺失状况,统计结果见表2。

表2 事故根源原因统计结果Table 2 Statistics of the causes of the accident

针对发生事故企业安全文化缺失状况进行统计分析,结果发现所有事故企业对于“安全的重要度”、“安全主要决定于安全意识”、“安全生产主体责任”、“员工参与安全程度”、“安全培训需求水平”、“安全管理体系的作用”等安全理念理解不够深入,安全文化都有一定程度的缺失,说明众多化工企业对安全不够重视,安全生产主体责任落实不到位,安全管理体系不健全;安全教育培训形式大于内容,效果不佳,应急预案缺乏针对性,操作性较差。正是由于管理层对于安全的不重视,致使一线员工安全知识不足,安全意识淡薄没有养成良好的安全习惯,以至于做出不安全行为引发事故,且应急能力欠缺而导致事故扩大。因此,加强组织安全文化建设,应注重健全企业安全管理体系、明确管理层奖惩与责任制度、加强管理人员对安全重视度、通过应急演练和模拟提高企业的应急救援能力,从而减少盲目施救情况,有效地应对危化品事故。

3.2 事故根本原因分析

组织层面事故的根本原因是安全管理体系的欠缺,安全管理体系会间接影响到员工的习惯性行为,进一步产生不安全行为最终可能导致事故的发生。本文将参考《职业健康安全管理体系要求及使用指南》(GB/T 45001—2020)[38]和《危险化学品从业单位安全标准化通用规范》(AQ 3013—2008)[39],重点统计事故单位安全管理组织结构和安全管理体系制度缺失状况。将安全管理体系中程序制度缺失、不完善、未执行和执行不彻底归为一类,事故安全管理体系缺失统计于图2。

图2 事故根本原因统计结果Fig.2 Statistics of the causes of the accident

通过对事故根本原因进行统计发现,由于事故企业对于安全文化方面的忽视,致使企业在安全管理体系方面出现明显的欠缺。化工企业安全管理体系欠缺主要表现在安全教育培训制度(11.64%)、组织法律法规(9.25%)、事故应急救援制度(9.55%)、隐患排查整改制度(11.04%)和特种作业管理制度(9.85%)方面的欠缺。承包商管理制度占比低的主要原因是,多数事故企业已建立承包商管理系统,而在具体执行落实过程中流于形式不能严格按照管理制度进行。安全管理组织结构缺失主要表现在不具备资质企业违法生产,一人多职造成安全管理结构的缺失。对于在建企业或是已运营未发生过事故企业在建立安全管理体系制度时更应注重这些方面的完善和执行落实。

4 个人层面事故行为原因分析

4.1 习惯性行为分析

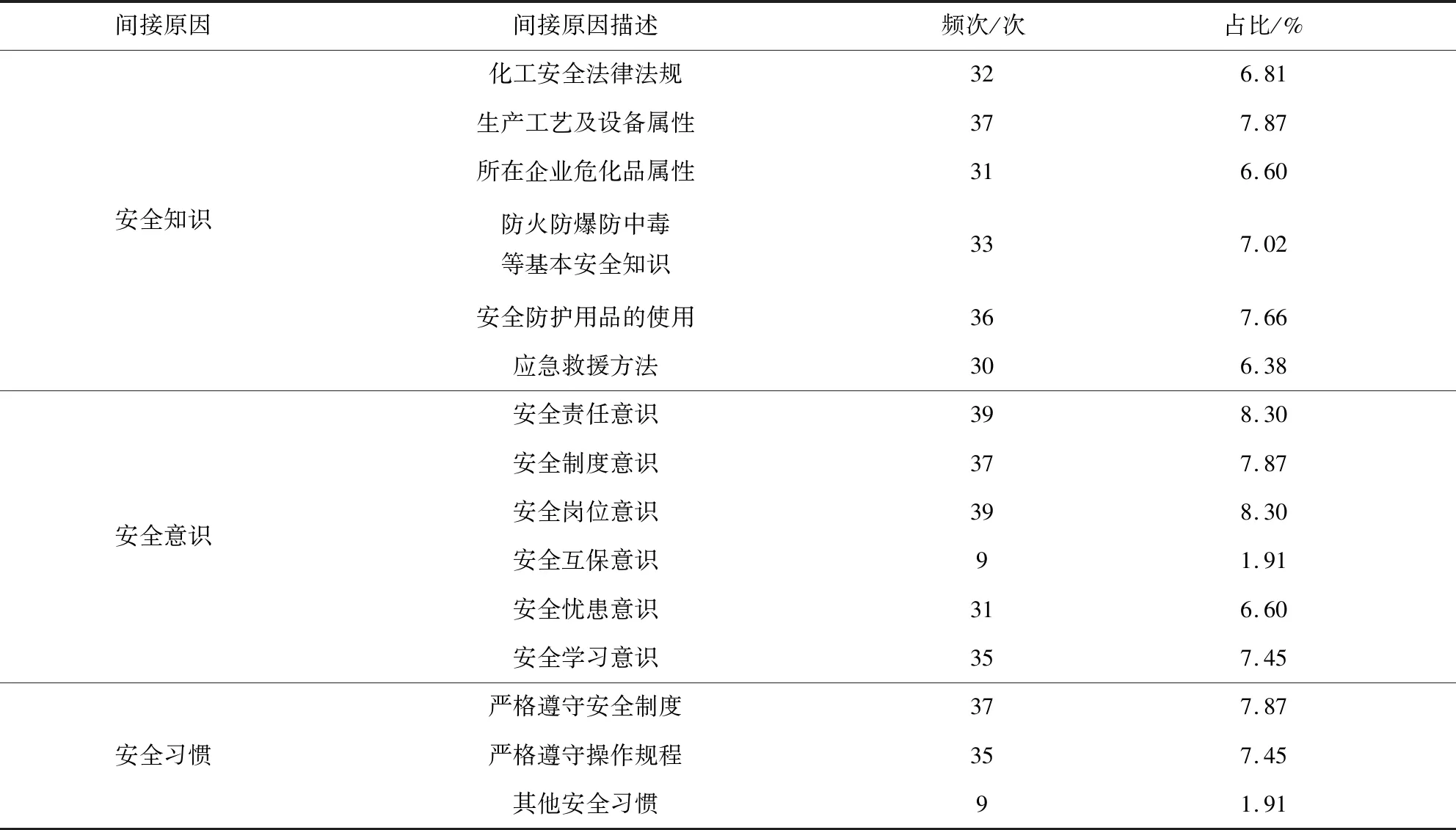

习惯性行为即事故的间接原因,主要包括安全知识不足、安全意识不高、安全习惯不佳、安全心理不佳和安全生理不佳。安全知识不足即缺乏安全生产工作的基本知识,从而引发人的不安全行为,导致物处于不安全状态;安全知识主要针对化工行业安全法律法规、所属企业生产工艺及设备属性、所属企业危化品危险属性、防火防爆防中毒等基本安全知识、安全防护用品的使用及应急救援方法方面。安全意识不高即企业人员头脑中并未建立起生产必须安全的观念即“安全第一”的意识,安全意识主要分析安全责任、制度、岗位、互保、忧患意识方面;安全习惯不佳即企业人员在日常生产工作中并未将遵守规章制度、操作规程等当作良好的习惯,产生“肌肉记忆”无需他人提醒也可贯穿于日常工作生产中,安全习惯主要针对遵守安全制度和操作规程方面。员工安全心理和生理状态存在众多不确定因素,受组织外部原因:家族遗传、成长环境、自然因素、社会因素等影响;而且现阶段事故调查报告中对于肇事者安全心理生理状况很少提及。因此,本文侧重统计分析了危化品中毒和窒息事故中安全知识、安全意识和安全习惯方面的原因,结果如表3所示,表中其他安全习惯指规章制度以外不利于安全生产的行为习惯。

表3 事故间接原因统计结果Table 3 Statistics of indirect causes of accidents

通过对事故案例分析,发现多数一线操作员工并未经过危化品行业相关安全知识培训,加之事故企业对安全生产重视度不够,安全管理体系的欠缺,安全教育培训不到位;使得员工所掌握的安全知识多以经验形式存在;久而久之安全意识变得淡薄,在日常工作中没有养成良好的安全习惯。安全知识不足主要体现在企业在生产工艺变更时员工安全知识更新滞后,对新工艺新材料危险属性不了解,此时极易发生事故。由于应急知识储备不足,在事故发生后不能有效进行自救互救,安全防护用品使用错误或未使用而盲目施救导致事故扩大。安全意识淡薄主要体现在企业员工不能尽责使所做每件事达到安全的标准,缺乏安全责任意识;“安全制度虽重要,工作起来就忘掉”,实际工作与安全规章制度存在偏差;员工安全岗位意识较差,不能坚守自己的岗位阵地,思想麻痹;安全忧患意识低,防范措施准备不充分,在工作中存在“应该不会有问题”、“试试看”、“没关系”等思想意识;化工企业员工流动性较小,多为工作多年的同事,安全互保意识较高,但由于缺乏安全知识盲目施救而导致事故扩大。正是由于安全知识的不足和安全意识淡薄,使得企业员工不能形成良好的安全习惯,因此,提高安全防范意识、开展针对性的安全教育与培训、丰富员工安全知识储备是养成良好安全习惯,进而减少危化品工作中不安全行为的关键。

4.2 一次性行为和物态分析

一次性行为和物态即导致事故的直接原因,不安全行为和不安全物态。人的不安全行为指的是员工在生产活动中引起事故发生的不安全动作;不安全物态指导致事故发生的物的不安全状态,主要为事故调查报告中设备设施本质安全存在问题、工艺缺陷,也包括由不安全行为引发的不安全物态。本文参考江苏省应急管理厅[2019]22号文件《化工(危化品)企业常见安全隐患警示清单》,分别将86条人的不安全行为分为劳动纪律、工艺纪律、其他纪律和特殊作业四个方面;102条物的不安全状态分为工艺专业、设备专业、仪表专业和设计专业方面,对导致事故的直接原因进行统计分析,结果如图3所示。

通过对导致危化品中毒和窒息事故的直接原因进行统计分析,结果发现:不安全行为是导致危化品中毒和窒息事故发生的主要原因,尤其是违反工艺纪律、未按操作规程进行操作,不清楚或不熟悉工艺控制指标和操作规程、不佩戴专用防护用品(具)从事有毒、有害和窒息环境下的危险作业;不佩戴专用防护用品(具)从事有毒、有害、腐蚀介质和窒息环境下的危险作业,管理人员违章指挥、强令冒险作业;未按规定办理进入受限空间特殊作业许可证、进入受限空间作业前未分析氧气含量、有毒气体浓度等。不安全物态主要为工艺、设备专业重点监管危险化工工艺装置未实现自动化控制,本质安全化水平低;设备未定期检修清理出现故障。不安全行为和不安全物态作为事故发生的直接原因,防范重点应放在日常的安全操作、安全技能学习和设备的定期检查与维修。

5 结论及建议

本文基于行为安全的“2-4”模型针对我国2013~2020年发生的危化品中毒和窒息事故,通过分析其组织层面的根源原因和根本原因,个人层面的间接原因和直接原因,得出以下结论。

(1)基于行为安全的“2-4”模型可有效追溯组织和个人层面事故原因,同时为预防危化品中毒和窒息事故制定针对性措施,可作为危化品企业安全管理实践工作的理论依据。

(2)组织层面危化品中毒和窒息事故的主要根源原因是企业管理层对安全理念理解不够透彻造成安全文化的缺失;事故的根本原因正是由于企业安全文化的缺失进而导致在安全管理体系方面存在明显的欠缺。

(3)个人层面危化品中毒和窒息事故间接原因主要是企业员工安全知识不足,久之安全意识变得淡薄,没有养成良好的安全工作习惯;导致事故的直接原因主要是由于员工的不安全行为,违反工艺纪律未按操作规程进行操作,尤其是受限空间作业时极易违规操作且盲目施救而导致事故扩大。

(4)只有从根源上解决企业安全文化的缺失,建立完善的安全管理体系并严格执行,加强安全教育培训提升企业人员安全知识水平及安全意识,促进良好安全习惯的养成;才能有效预防事故发生。