在线分析仪在高炉中的应用

2021-10-25孙良骥

孙良骥

(马钢炼铁总厂,安徽 马鞍山 243000)

引言:传统在线分析系统主要有:色谱分析仪、红外光谱气体分析仪、电化学分析仪、磁氧分析仪等。随着产业的升级和发展,对传统在线分析仪表的测量准确性要求和测量响应速度要求越来越高。而这些传统分析系统为了减少检测对象的粉尘、湿度、温度对测量的准确性和可靠性的影响,常常需要复杂的预处理系统进行前处理,使系统测量响应时间迟滞(至少增加30秒以上)。预处理系统还会增加系统运行的故障率和维护工作量。电化学分析仪虽然能够原位测量,但电化学传感器漂移大、寿命短等缺点限制了其应用范围。

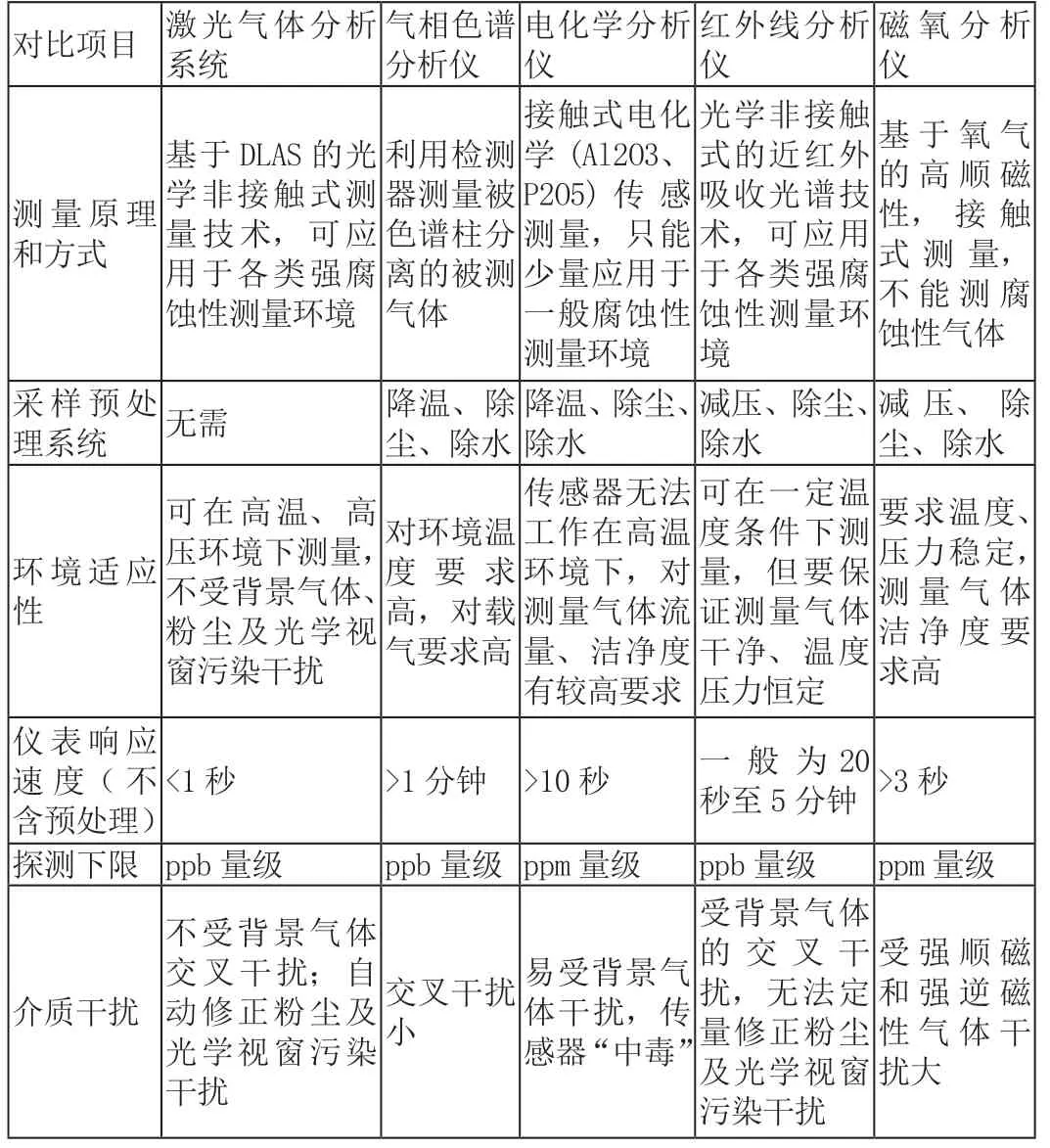

近十年来,激光气体分析技术代表了在线分析仪表的最新进展。该技术基于可调谐半导体激光吸收光谱气体分析技术。是一种吸收光谱技术,利用激光能量被气体分子“选频”吸收形成高分辨率吸收光谱的原理来进行高精度、可靠的气体浓度测量。与传统流程工业在线分析仪器比较,激光气体分析系统有诸多优势。见下表1。

表1 激光吸收光谱气体分析系统和传统在线气体分析系统的比较

一、原位测量原理

图2为传统的在线采样测量系统的框图,过程气体经采样探头后,还要经过进一步的降温、降压、除尘、除水等预处理过程,对于特定的分析仪表还要除掉干扰气体。复杂的预处理系统,提高了整个分析系统的成本和维护量,降低了系统运行的可靠性,延长了系统响应时间;另外预处理系统改变了测量气体的物理、化学性质,降低了测量准确性。

激光气体分析系统由于不受背景气体干扰。同时,利用半导体激光频率可方便地电调谐的特性,调节激光到没有气体吸收的频率,测出粉尘和视窗污染对激光的衰减,从而修正粉尘和视窗污染导致的光强衰减对气体浓度测量的影响。另外,原位激光气体分析系统中的实时算法,能自动修正温度、压力变化对气体浓度测量的影响,保证了测量结果的精确性。不受背景气体交叉干扰、不受粉尘和视窗污染的影响、自动修正气体压力和温度对测量的影响等三个技术特点,确保了激光气体分析系统实现现场原位测量。

激光气体分析系统则可以直接安装在管道上,实现真正的非接触式原位测量,如下图3。

安装时只需将发射单元和接收单元通过标准法兰对准固定在被测烟气管道的两侧,即可实现在线实时烟气分析。发射单元发出的激光束穿过被测气体,被安装在管道相对方向上的接收单元中的光电探测传感器接收,获得的测量信号通过处理得到浓度信息。分析系统同时配置有吹扫系统、防爆系统等辅助设备,见图3。吹扫系统控制工业用氮气对发射、接收单元的光学视窗进行吹扫,避免煤气中粉尘长期污染光学视窗而造成激光透射光强的大幅下降。防爆系统使仪器满足防爆要求,可安装在爆炸性工业现场环境。维护时只需将发射和接收两端玻片上的灰尘和污渍擦净即可,维护量很小,周期可以达到六个月以上。

二、在高炉及喷煤的应用及指导意义

高炉炼铁生产过程中的工艺控制,节能环保和安全控制都要求对高炉炼铁过程气体进行实时分析。提高煤气利用率,是降低综合燃料比,降低生铁成本,提高出铁率的重要途径。传统上高炉炼铁过程中有些采用红外和磁氧气体分析仪。生产实践中发现由采样探头,预处理系统和分析仪器组成的次采样方式气体分析系统存在诸多不足:1.采样和预处理系统容易堵塞,维护和检修周期短,维护工作量大且费用不低;2.较多运动部件如泵和电磁阀等容易损坏;3.系统响应时间长(同城大于25s),不能满足一些工业过程实时控制的要求。激光在线气体分析仪较好地解决了传统采样气体分析系统的不足,基本满足了高炉炼铁过程中连续实时分析过程气体浓度的需要,对提高煤气利用率,提高出铁率降低具有重要作用。

高炉炼铁工艺流程及相应需要进行气体分析的监测点,如下图所示。气体检测点1位高炉煤气分析,主要测量气体为CO、CO2、H2、CH4,可以控制高炉炉况和回收能源气;气体检测点2分析热风炉烟气中O2的浓度,用于监控热风炉燃烧状态和优化燃烧效率;气体检测点3和4分别为磨机入口布袋出口气体分析,监控气体中O2含量是否超限,起安全监测和控制作用;气体检测点5监控煤粉仓内CO气体含量是否超限,避免煤粉仓内煤粉自燃。

激光在线分析仪无需采样预处理系统具有现场原位测量、测量精度高、相应速度快、可靠性高和维护成本低等优点,能较好地满足高炉炼铁过程控制对气体浓度在线分析的需要,通过近几年的快速发展,激光气体分析系统通过采样和原位测量等多种测量形式,已经在全国的钢铁企业中得到了广泛的应用。为流程工业自动化系统提供准确、快速的工艺过程数据,对提高工艺效率,优化过程控制有重要意义。