渔船桨-舵球组合系统节能效果数值分析

2021-10-25张春涛张彬王庆伟

张春涛,张彬,王庆伟

(中国水产科学研究院渔业机械仪器研究所,上海 200092)

我国海洋捕捞机动渔船传统水动力设计是对船体型线、螺旋桨、舵分别考虑,难以达到整体能效最优,能耗严重。常规船舶设计中由于艉部船体外板曲率变化较大,水流经过艉部和螺旋桨时,两者相互作用会造成一部分能量损失,导致螺旋桨推进效率降低。而由螺旋桨设计本身提升效率的空间越来越小,为此,多种节能装置应运而生,通过增加附体结构改善船尾的流场分布,提高螺旋桨推进效率[1]。舵球就是其中一种简单有效的节能装置,已经在散货船、集装箱船和油船等运输船舶中广泛运用,但在机动渔船中鲜有应用。结合39.8 m远洋围网渔船的节能设计任务,考虑采用计算流体动力学软件STAR-CCM+[2-3]和移动参考系法(MRF),对该渔船舵桨进行数值模拟,分析适合渔船尺寸的螺旋桨与舵之间的相互作用,分析舵球+桨毂不同组合形式与常规平板舵方案的水动力性能,以及艉流场和螺旋桨表面的压力分布,探讨节能机理,验证舵球在渔船上应用的可行性。

1 数学模型及计算方法

1.1 控制方程及湍流模式

数值分析中将舵和螺旋桨作为一个整体来对待,分析有舵球的螺旋桨的推进效率,与无舵球的原方案相比,评估其节能效果。

控制方程采用雷诺时均Navier-Stokes方程(简称RANS方法)[4],该方法视流场为不可压缩、黏性的三维流动,其连续方程和动量方程为

∂μi/∂xi=0

(1)

(2)

同时考虑到螺旋桨的旋转,在旋转坐标系下有:

(3)

湍流模式采用两方程RANS SSTk-ω模型。

1.2 近壁处理

在桨和舵表面存在一个速度梯度变化的边界层。因此在STAR-CCM+软件中采用标准壁面函数模拟边界层近壁面附近的流场。引入位置无量纲参数y+。

(4)

近壁第一个网格点到壁面的距离y+控制在30~500之间,准确模拟近壁面流动。

1.3 数值求解方法

1.3.1 桨、舵三维模型的建立

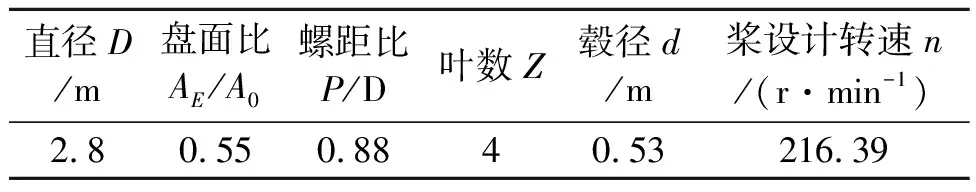

对39.98 m远洋围网渔船,采用MAU4-55螺旋桨,相关参数见表1;舵叶采用NACA0015翼型,参数见表2。

表1 所选用的MAU4-50螺旋桨主要参数

表2 舵主要参数

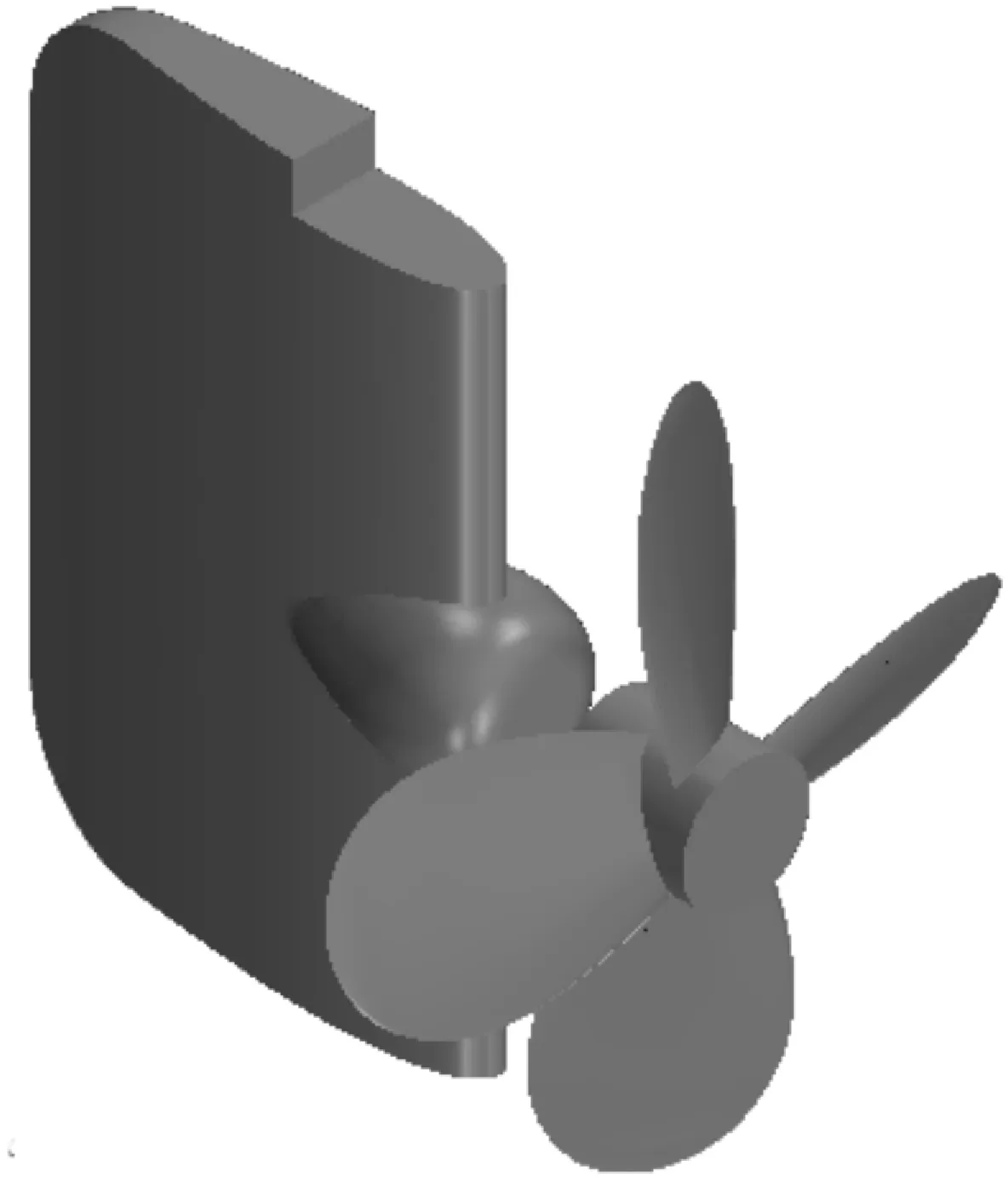

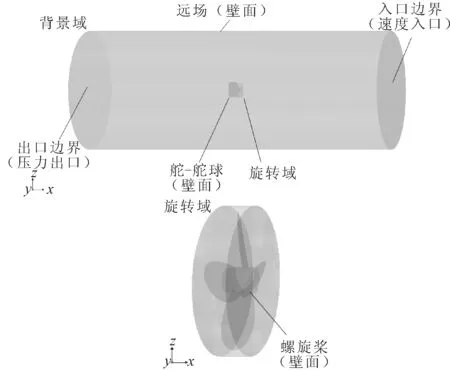

建模后的螺旋桨(螺旋桨旋向为右旋)、舵、和舵球几何模型见图1。

图1 螺旋桨、舵和舵球的三维几何模型

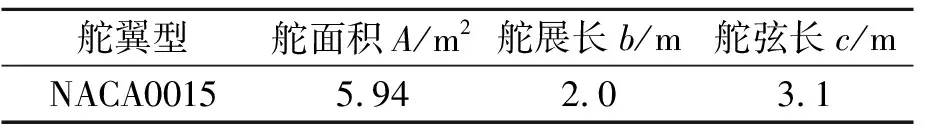

1.3.2 计算域及边界条件设定

采用螺旋桨敞水计算中计算域的一般取法,在不影响精度的条件下尽可能地减小计算域,从而减少网格数量。将整个计算域设置为圆柱形区域,圆柱与螺旋桨中轴线一致。将计算域分为两部分:静止域和旋转域,旋转域用来模拟螺旋桨旋转。如图2所示,旋转域边界略大于螺旋桨几何,直径为1.1D(D为螺旋桨直径),长度为螺旋桨盘面前0.1D到螺旋桨盘面后0.1D,静止域与旋转域以交界面的方式连接。计算域中,入口边界为速度入口,距离螺旋桨盘面中心为9D;出口边界为压力出口,距桨盘面中心距离为12D;计算域柱面边界距桨盘面中心距离为4D,计算域柱面边界、螺旋桨表面和舵表面设置为无滑移的壁面边界条件[5-6]。

图2 计算域及边界条件

1.3.3 网格划分

整个计算域采用非结构化网格。为在保证计算精度的前提下节省网格数量,合理分配网格数量。由于螺旋桨几何模型较为复杂,附近流场也较为复杂,因此在螺旋桨的叶梢、桨毂连接处及其附近区域进行加密,y+值控制在30~500之间;距螺旋桨较远区域流场受影响较小,网格布置较稀疏;两者之间的区域由密到稀均匀过渡。网格数量:静止域170万,旋转域36万,见图3。

图3 网格划分

2 计算结果对比分析

螺旋桨水动力性能特征参数计算式如下。

(5)

(6)

式中:ΤR为舵在螺旋桨轴线上的水动力;ΤB为舵球在螺旋桨轴线上的水动力。

首先进行无舵球的螺旋桨/舵系统的水动力数值模拟分析,作为参照基准,然后再分析安装舵球后螺旋桨周围流场的变化以及对螺旋桨效率的影响。在进行有舵球的桨舵系统分析时,调整舵球直径[7],得到一组不同D/DH下的敞水效率曲线;再在选用最佳舵球直径的基础上调整舵球与螺旋桨的距离,得到不同桨/舵球间隙下的螺旋桨效率曲线。利用定常MRF模型进行数值模拟,观察螺旋桨压力分布及螺旋桨中心后方流场轴向速度变化,进一步分析舵球与毂涡匹配在消除紊流,提高螺旋桨周向诱导效率的作用效果。

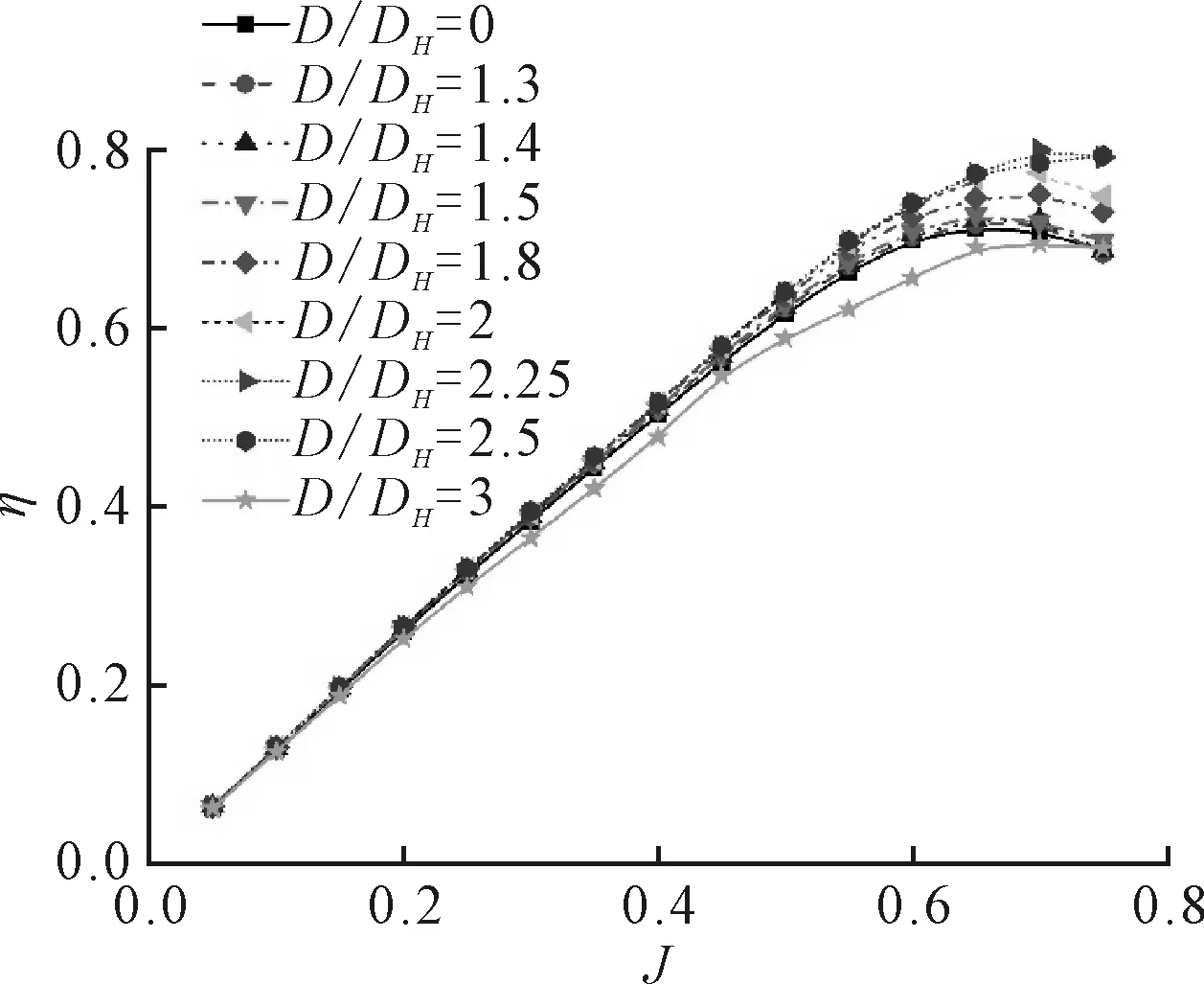

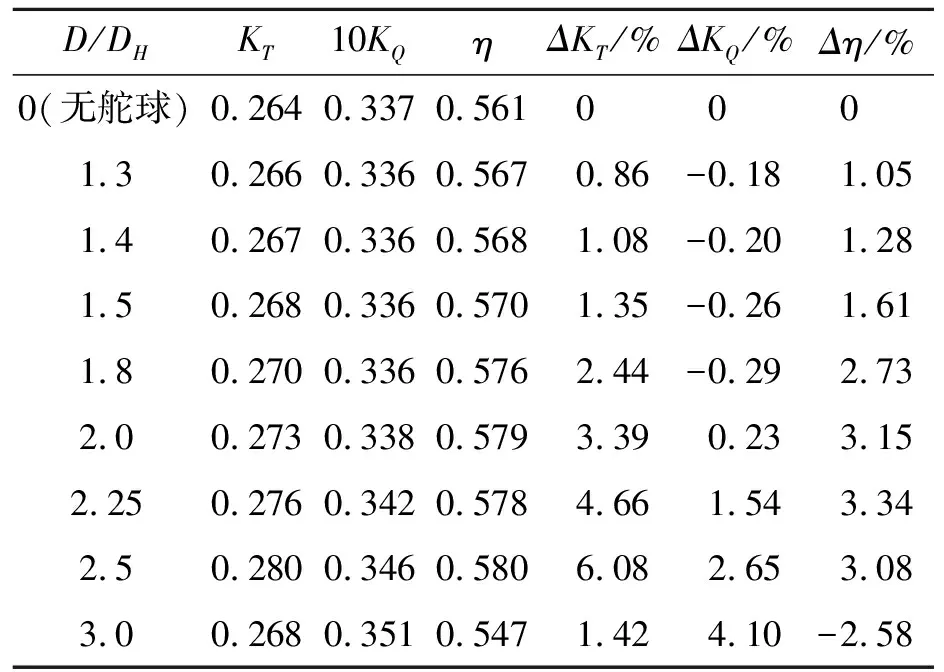

2.1 不同的舵球直径D计算分析

计算时舵球直径D和螺旋桨桨毂直径DH的比值(D/DH)分别为:1.0,1.3,1.4,1.5,1.8,2.0,2.25,2.5,3.0。不同D/DH下的系统推进效率,以及不同进速系数J的螺旋桨/舵/舵球系统定常仿真计算结果见图4(图中D/DH=0表示无舵球);设计航速工况J=0.45下桨水动力参数见表3和图5。

图4 不同D/DH下的敞水效率

表3 设计航速工况J=0.45时各方案 螺旋桨敞水性能比较

从图4中可以看出,在设计比值范围内,不管有无舵球,不管舵球直径多大,当进速系数J较小时(J<0.2),系统推进效率η基本上没有变化。随着进速系数J的增加,推进效率η增加非常明显。当舵球直径增加时(D/DH<2.25范围内),舵球直径越大,系统推进效率越高;D/DH>2.25时,舵球直径越大,系统推进效率反而越低,这是由于舵球结构体积过大,自身产生的阻力显著增加,超过了其产生的附加推力。虽然根据进速系数J的变化,螺旋桨水动力性能参数变化不一,但在D/DH=2.25时,推进效率都达到最大,说明匹配桨-舵系统的舵球尺寸有最佳值。最佳直径下与不带舵球的螺旋桨性能比较见图5。

图5 最佳直径下的敞水曲线

从图5可以看出,最佳直径下,当船舶处于设计航速工况(v=12.5 kn,n=216 r/min)的进速系数J=0.45时,螺旋桨敞水效率相对于无舵球增加3.34%,推力系数KT增加4.66%,具有很好的节能效果。

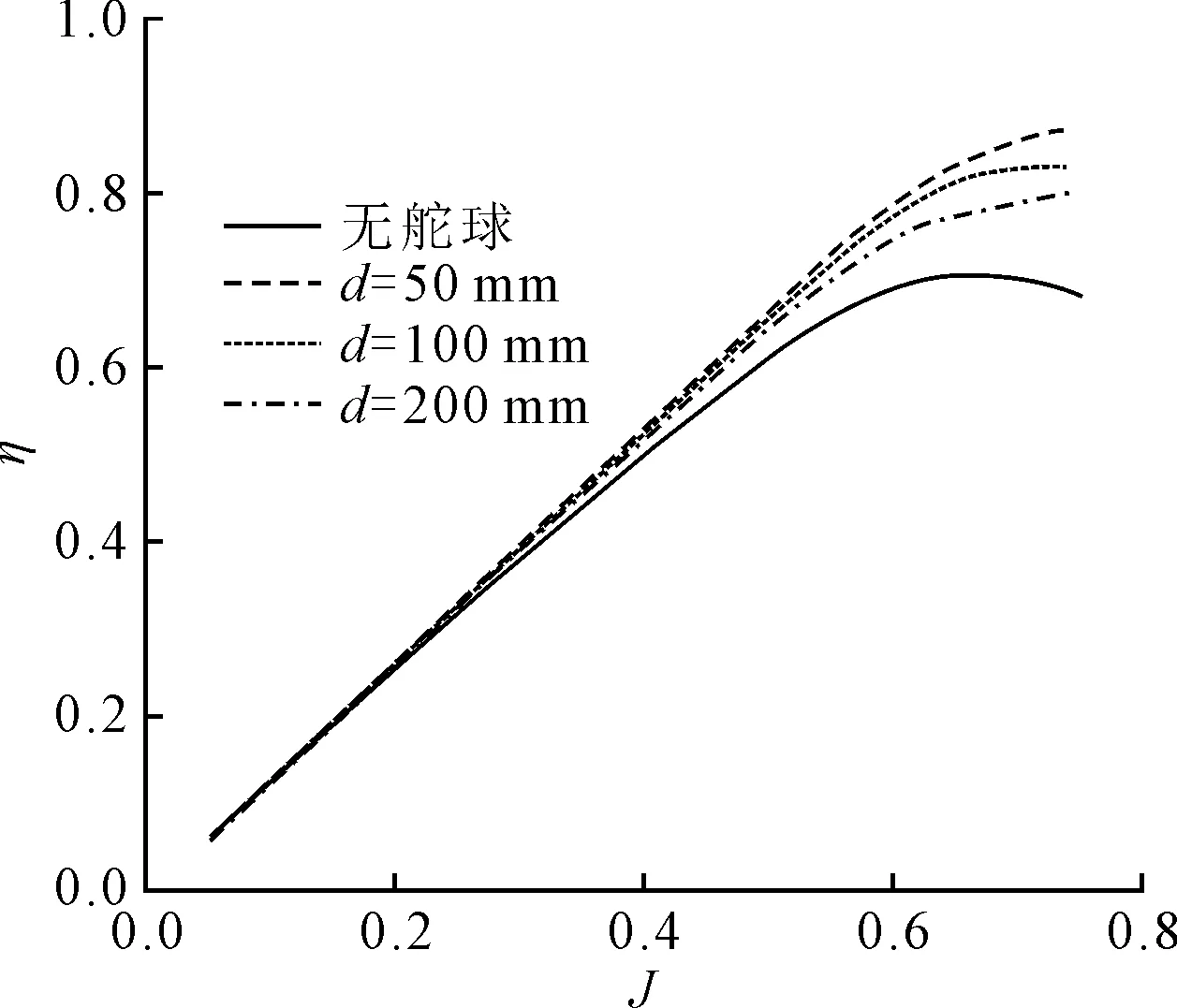

2.2 改变舵球与螺旋桨之间间隙

为满足工程需要,在选用最佳舵球直径的基础上,探讨舵球与螺旋桨间隙d对螺旋桨性能的影响,间隙d分别取d=50、100、200 mm进行计算,结果见图6。

图6 不同间隙螺旋桨性能比较

从图6可以看出,间隙越大,舵球的节能效果越不明显,因此,在满足工程需求的情况下,应尽可能减小舵球与螺旋桨之间的间隙。

3 舵球节能原理分析

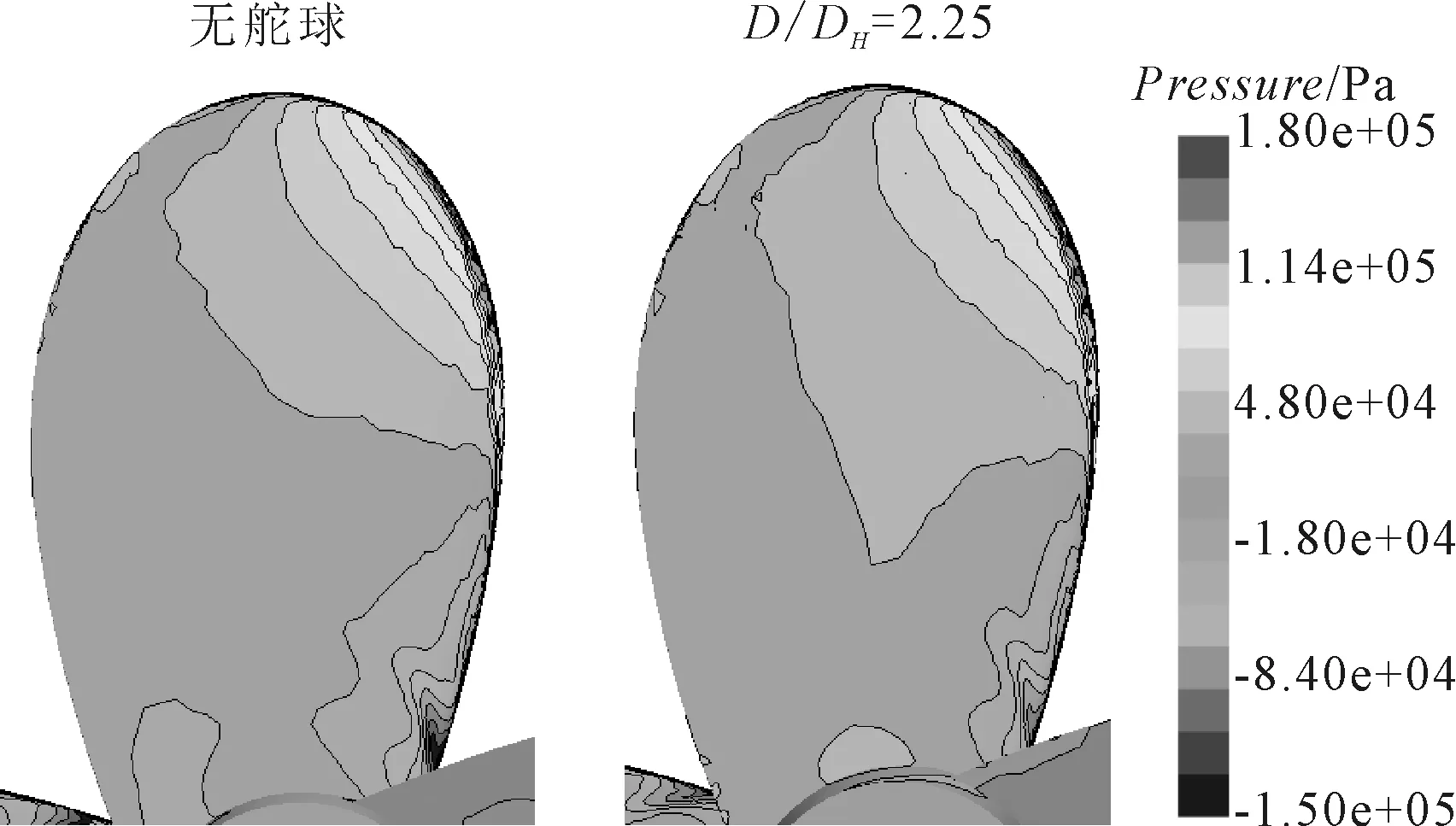

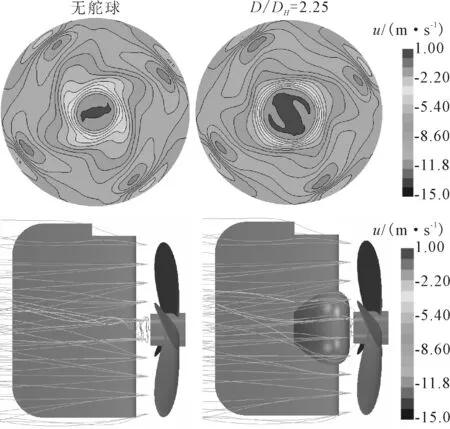

选用最佳舵球直径(D/DH=2.25)与无舵球情况进行分析。在进速系数J=0.75下的螺旋桨压力云图及螺旋桨中心后方0.32 m处(舵球与螺旋桨之间)流场轴向速度见图7、8。

图7 螺旋桨叶面压力云图比较

图7表明,螺旋桨安装舵球后,叶面压力明显分布均匀,舵球填充了螺旋桨桨毂后端的一小块低压空间,能降低螺旋桨水动力噪声。图8显示,桨毂后面的速度流线分布明显均匀,舵球填充了桨毂中心后方的毂涡区域,将靠近桨毂后的尾流向外挤压[8],减少了尾流收缩,使得螺旋桨尾流横截面积增加,从而使得螺旋桨的效率有所增加。

图8 螺旋桨切面速度矢量云图

4 结论

针对39.98 m远洋围网渔船,设计一个合适的节能舵球,可使该船的在设计工况的进速系数J=0.45获得约3.34%的节能效果。

舵球的节能效果和进速系数J有很大关系,对于低速渔船(进速系数J<0.2),舵球节能效果不明显,意义不大;但对速度较高的远洋渔船(进速系数J>0.4),增加舵球有很好的节能效果,舵球可以应用于J>0.4的标准化远洋渔船。

舵球直径与桨毂直径的比值是影响舵桨一体推进效率的重要因数。针对39.98 m远洋围网渔船,数值模拟分析认为当D/DH=2.25时,推进效率最佳,该结果只是针对渔船直线航行状态,未考虑转舵等操作性要求。

舵球前端距毂帽后端的空隙也是影响推进效率的一个因数,间隙越小,桨毂后方低压区被舵球填充,对提高桨效有利。