双轴压缩工况下点蚀参数对加筋板极限强度影响规律

2021-10-25胡志远吴春芳滑林吴梵

胡志远,吴春芳,滑林,吴梵

(1.海军工程大学 舰船与海洋学院,武汉 430000;2.武汉船舶职业技术学院,武汉 430045)

腐蚀是船体结构最为常见的损伤形式,会直接威胁船舶结构的安全,尤其是点蚀损伤。由于点蚀的隐蔽性和普遍性,点蚀损伤日益引起相关专家的重视。已有的研究集中于通过实船的腐蚀数据提出基于船舶使用时间和腐蚀位置的统计模型,采用随机分布的圆锥形和半椭球蚀坑模拟船体板上蚀坑的分布,并进行可靠性评估[1];采用逐步分析法,在考虑残余应力和初始变形的条件下,采用有限元方法模拟点蚀坑,研究了蚀坑均匀分布的板架结构的点蚀深度与极限强度折减的关系[2];以船体板结构为研究对象,得出点蚀坑形状、分布、深度、单元类型等点蚀参数对船体板在单轴纵压下的极限强度影响很小,但点蚀坑的腐蚀体积百分比是决定点蚀板极限强度折减的控制参数[3-4]。但对于承受双轴压缩工况的加筋板,点蚀特征参数(分布、密度、深度,以及半径)对加筋板极限强度的影响规律还不明确。为此,考虑对3种典型的船体加筋板采用有限元法分析加筋板点蚀分布、点蚀密度、点蚀深度和点蚀半径对极限强度的影响规律。

1 点蚀船体加筋板

1.1 加筋板的选取

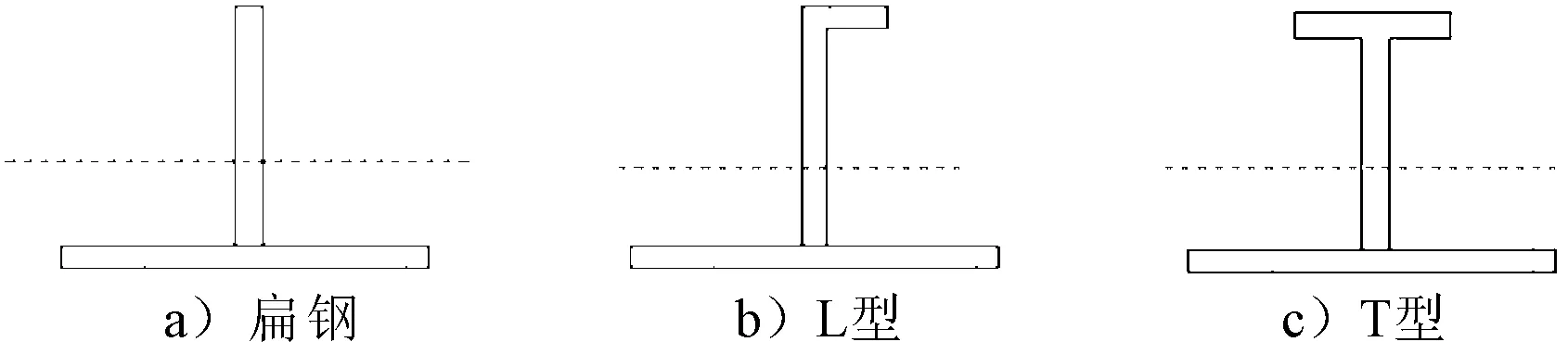

船体结构常见的典型加筋结构形式见图1。

图1 三种典型加筋板

虽然不同船型或同一船型的不同部位加筋板的形式不同,但通过对油船、散货船,以及集装箱船的船体加筋板进行统计发现:不同形式加筋板基本参数范围相近,取值范围为

式中:l为加筋板长度;a为加筋板宽度;t为带板厚度;σs为材料的屈服极限;E为弹性模量;r为加强筋的惯性半径。

通常船体加筋板带板呈平面应力状态,结合某型舰艇甲板板的应力监测数据,以单根甲板纵骨及其弯曲帯板为分析对象,纵骨带板横向与纵向的载荷比γ=1/4。不同船体部位,甲板纵骨的形式不同。以某型号舰艇不同部位处的甲板纵骨及帯板组成的加筋板为分析对象,纵骨的形式、尺寸及帯板的厚度见表1。

表1 典型加筋板尺寸 mm

1.2 点蚀形式

金属材料点蚀形式多种多样,美国材料与试验学会标准ASTM[5]根据点蚀截面的不同,将点蚀分为:窄深形、椭圆形、底切形、水平形,以及垂直形等。对于船体结构,通过实船勘验发现:散货船板材上蚀点多为圆锥形,油船板材上则为半球形,军船的船底板上蚀点大多为阶梯状的圆锥体形,加强筋上的蚀点主要为球形[6]。不考虑应力集中,圆锥形、球形、半球形和圆柱形等点蚀形式对板材的影响不大[7]。基于此,在建立点蚀有限元模型时认为蚀点呈圆柱形。

1.3 加筋板有限元模型

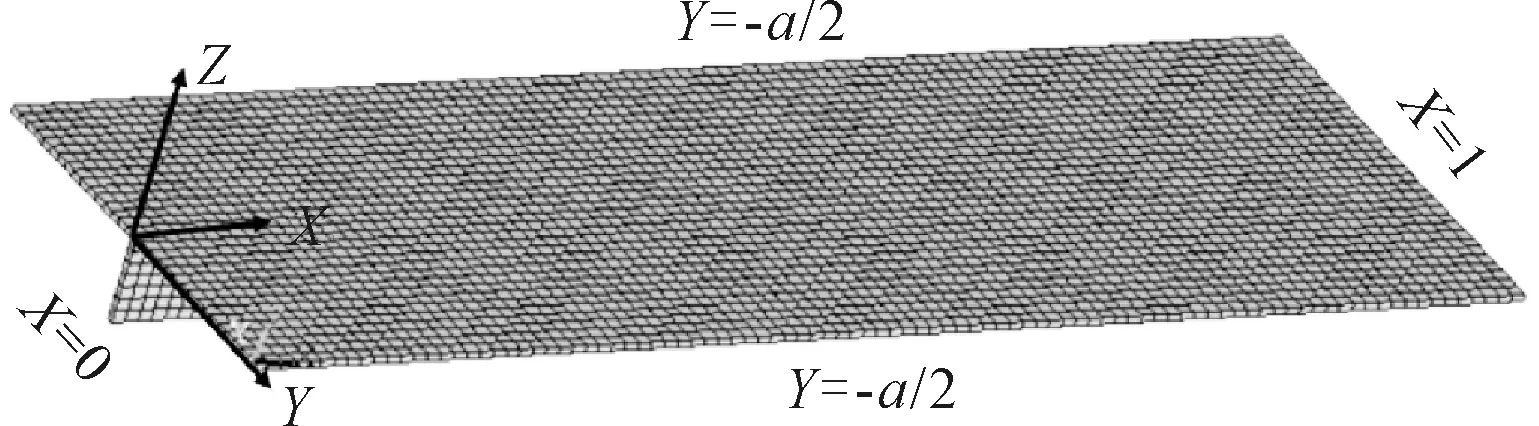

取单个双跨加筋板(1/2+1/2)为计算模型,2个长边有纵向骨材支撑,将其设置为简支的边界条件。短边取跨长的中间部分,没有横向约束。计算模型均采用理想弹塑性材料,忽略材料的应力硬化效应,以von Mises屈服准则作为材料的屈服准则,σs取315 MPa,E取205.8 GPa,泊松比μ取0.3。单元类型为Shell单元,加筋板有限元模型见图2。边界条件设置见表2。

图2 有限元模型(扁钢)

表2 边界条件

对于初始缺陷,考虑到加筋板中的板一般会先于骨材发生屈曲,常取板的低阶屈曲模态模拟板的初始挠度。取加筋板的一阶屈曲模态,其挠度幅值w取h/200(h为加强筋的间距)。

2 点蚀分布的影响

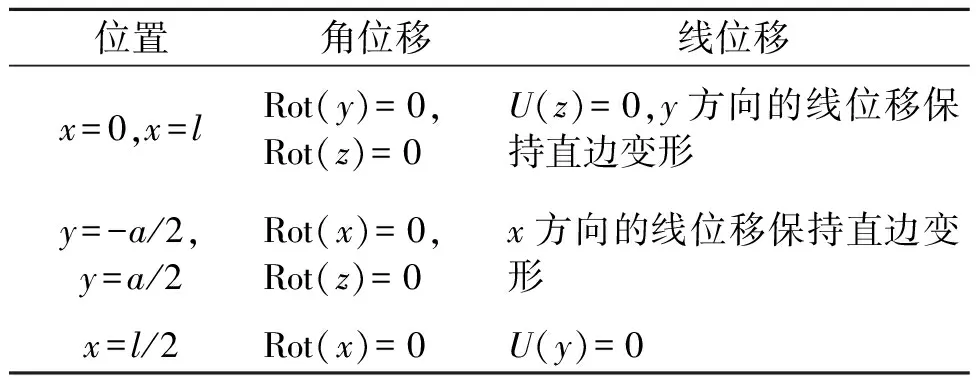

对于蚀点在船体结构中的单、双侧分布,采用节点偏置的方法进行模拟。取半径R=20 mm,深度d=t/2(t为板材厚度)的蚀点。蚀点在加筋板带板单、双侧分布时加筋板极限强度计算结果见表3。

由表3可知,蚀点在加筋板带板上单、双侧分布对加筋板极限强度造成的最大偏差为0.95%。由此可以看出蚀点在加筋板带板单、双侧分布对加筋板极限强度的影响甚微,可忽略不计。

表3 点蚀加筋板极限强度

除了单、双侧分布,蚀点在构件上的分布还具有随机性,有必要分别分析蚀点随机分布与均匀分布的影响。设半径R、深度d和数目N均相同的蚀点分别在带板上呈随机分布和均匀分布。两种蚀点分布工况下加筋板有限元模型见图3。

图3 T形材加筋板有限元模型

计算得到蚀点随机分布和均匀分布工况下三种典型加筋板极限强度的计算结果,见表4。

表4 不同分布形式下加筋板极限强度

由表4可知,在蚀点间没有重合时,点蚀损伤的分布形式对加筋板极限强度的影响不大。

综上,点蚀在加筋板上的分布(如带板内侧、外侧、双侧,均匀分布和随机分布)对加筋板极限强度的影响较小,在工程中可不考虑。

3 点蚀密度的影响

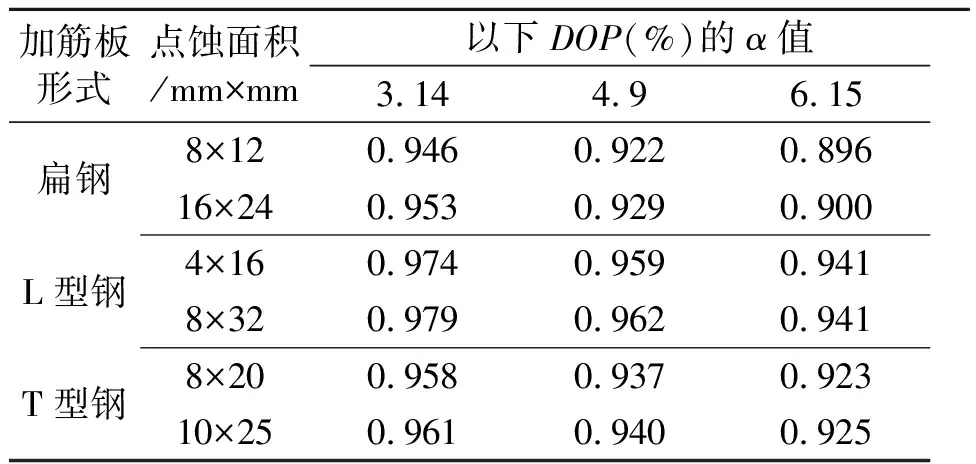

点蚀密度是衡量点蚀损伤的重要参数,为明确构件点蚀的损伤程度,有学者提出采用“点蚀密集度参数”(DOP)评估点蚀对构件极限强度的影响[8]。为了进一步明确点蚀密集度对加筋板极限强度的影响,选择不同点蚀面积和点蚀密度的加筋板,计算其极限强度。为便于比较,定义α为加筋板点蚀后极限强度与未腐蚀时极限强度的比值。上述各工况下,点蚀面积和密度具体数据及α的计算结果见表5。

表5 不同点蚀面积、DOP下加筋板极限强度计算结果

由表5可知,对于同一种形式加筋板,在点蚀面积相同的条件下,DOP在一定程度上能够表征点蚀对构件极限强度的影响。在点蚀面积不同的条件下,点蚀加筋板极限强度随DOP的变化甚微。因此,DOP难以有效衡量点蚀加筋板极限强度。

4 点蚀深度与半径的影响

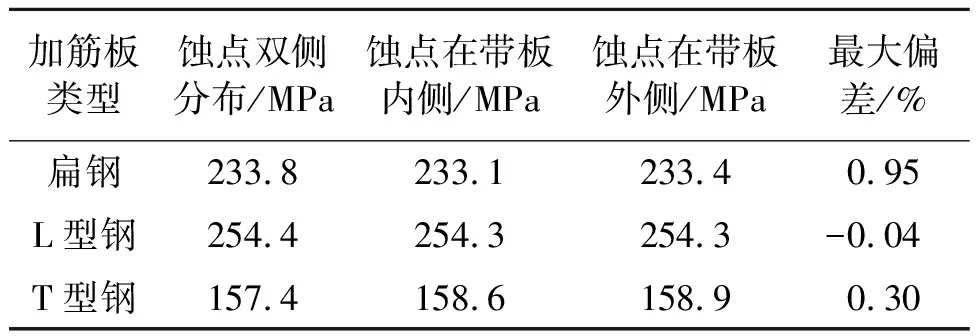

国内外学者虽然在蚀点半径和深度对构件极限强度方面做了大量工作[9-11],但是对蚀点半径与蚀点深度间的交互性研究较少。因此,有必要探究蚀点总体积相同条件下,点蚀深度、半径对加筋板极限强度的影响。三种典型加筋板带板上分布深度与带板厚度比即d/t为0.3,0.5和0.7的蚀点。蚀点总体积相等条件下,三种典型点蚀加筋板的极限状态应力云图。见图4。

图4 加筋板极限状态应力云图

由图4可知,虽然不同加筋板形式对应的失效模式不同,但在蚀点总体积相同条件下,同一种形式加筋板极限强度相差不大,最大偏差仅为1.41%。在蚀点总体积相同条件下,蚀点深度和半径对构件极限强度几乎没有影响。

5 结论

1)在蚀点总体积相同的条件下,加筋板带板上蚀点分布对加筋板极限强度影响很小,在工程应用中可不考虑其对极限强度的影响。

2)蚀点密度对构件极限强度的影响受构件形式和蚀点总体积的影响,而在实际工程中仅采用DOP衡量点蚀损伤对加筋板极限强度的影响的方法存在一定的误差和隐患。

3)在蚀点总体积相同条件下,点蚀半径和深度对加筋板极限强度的影响较小,这从一定程度上映证了点蚀半径和深度对加筋板极限强度的影响具有交互性。因此,点蚀体积是衡量点蚀加筋板极限强度较为合理的参数。在后续开展点蚀加筋板极限强度计算中,应考虑以蚀点总体积作为有效参数。