提高垃圾焚烧锅炉蒸汽参数的可行性研究

2021-10-23岳优敏彭小军

岳优敏,彭小军

1.上海环境工程建设项目管理有限公司,上海 200336

2.上海环境卫生工程设计院有限公司,上海 200232

发电厂机组在生产过程中,总会有相当大的一部分能量会损失掉,主要包括锅炉热损失、管道热损失、汽轮机和发电机能量损失和冷源损失。为提高机组热效率,将更多燃料热能转换为电能,目前燃煤火电厂通常都采用提高锅炉蒸汽参数和再热技术等手段。通过采用高参数(通常为9.8MPa、540℃及以上),一般燃煤火电厂机组热效率可达到30%以上。

然而由于垃圾热值低(通常为煤炭的1/4左右),并且垃圾焚烧后烟气含水率高、腐蚀性强的特点,蒸汽参数的提升会使得余热锅炉各受热面壁温升高,这样将进一步加剧锅炉受热面的高温腐蚀,缩短设备的使用寿命,影响焚烧厂运行的安全性。因此,目前国内垃圾焚烧电厂大部分都采用中温中压(4.0MPa、400℃)蒸汽参数,发电机组的热效率通常在20%~23%,具有一定的提升空间。

1 垃圾焚烧锅炉选用蒸汽参数的现状

在国际上,垃圾焚烧电厂的主蒸汽参数主要有两种,一种是中温中压参数(简称中参数),即4.0MPa、400℃;一种是中温次高压参数(简称高参数),即6.4MPa、450℃。美国在20世纪90年代之前多数采用中温中压参数,此后则偏重于采用中温次高压参数,主要是为了满足某些工业用户对较高蒸汽参数的需求。日本、欧洲和东南亚的垃圾焚烧发电厂则大部分都采用中温中压参数。

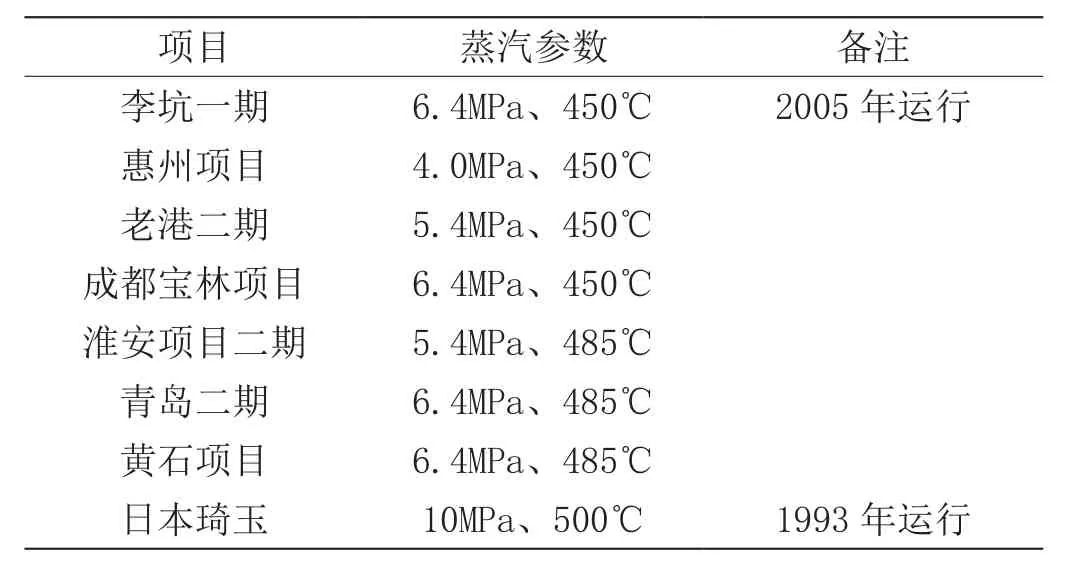

国内早期已建成的采用炉排炉的垃圾焚烧发电厂基本都采用中温中压参数,采用中温次高压参数的则相对很少。近年来随着垃圾处理补贴费的降低,国内新建焚烧厂采用高参数(6.4MPa、450℃)蒸汽的项目增长加快,个别项目甚至开始尝试将蒸汽温度提高到485℃。国内外部分采用高参数焚烧厂的情况如表1所示。

表1 国内外部分采用高参数焚烧项目

垃圾焚烧发电厂锅炉采用的主蒸汽参数越高,汽轮发电机组的效率越高。随着国内垃圾焚烧发电厂的数量增加以及国内垃圾热值的提高,在保证焚烧厂运营稳定性和安全性的基础上,焚烧厂运营方都希望通过技术提升来增加发电量和发电收入,从而提高焚烧厂的经济效益。为了进一步提高发电效率,考虑将蒸汽温度提升到500℃,对垃圾焚烧锅炉参数分别采用4.0MPa、400℃、6.4MPa、450℃和6.4MPa、500℃这三种情况,从投资、发电效率和运营维护等方面进行比较、分析,以期为国内垃圾焚烧发电厂在蒸汽参数的选择上提供参考。

2 垃圾焚烧锅炉蒸汽参数的比较

为了更好地对上述三种蒸汽参数进行比较,需要对焚烧厂的基础条件进行统一。以日处理垃圾1000t规模的焚烧厂为例,其基础条件如下。(1)焚烧厂规模:1000t/d;(2)垃圾设计热值:2000kcal/kg;(3)锅炉配置:2×500t/d;(4)汽轮发电机配置:1×25MW;(5)年运行时间:8000h;(6)年处理垃圾量:33.3万t;(7)焚烧厂运营期:20年;(8)电价:0.42元/kW·h。

2.1 设备投资比较

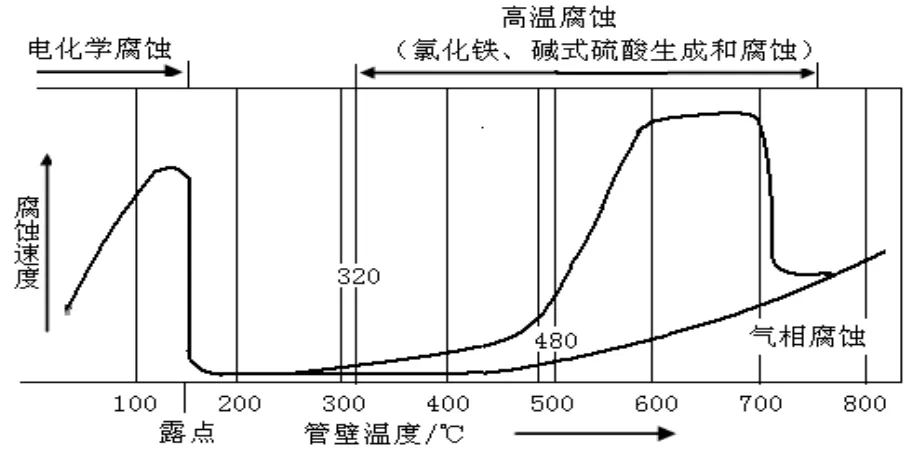

垃圾焚烧过程中所产生的烟气中含有大量的腐蚀性气体和水分,会对锅炉各换热面产生严重的腐蚀,而腐蚀速度与换热面的管壁温度有很大关系。腐蚀与温度关系图如图1所示。

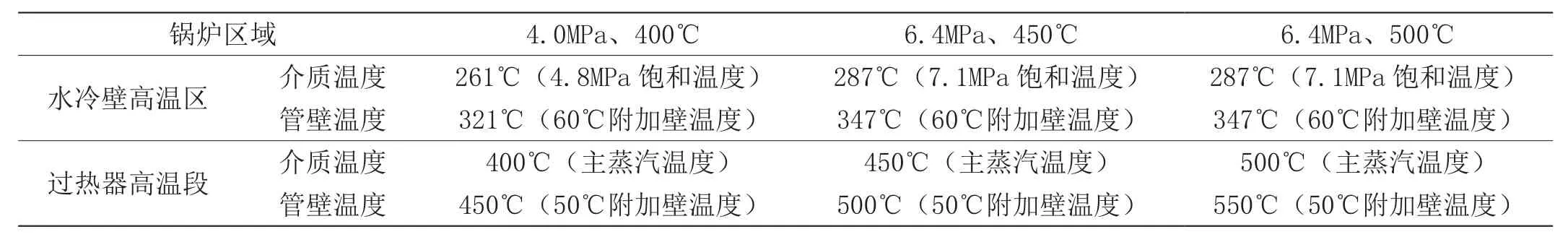

由图1可知,在高温腐蚀区,当管壁温度超过300℃后,腐蚀速度将加快,而当管壁温度超过480℃后,腐蚀速度将迅速提高。根据垃圾焚烧发电厂运行的经验显示,垃圾焚烧锅炉容易发生腐蚀的区域有以下4处:(1)锅炉一通道水冷壁耐火墙砖与光管过渡区域;(2)一通道至二通道水冷壁转弯处;(3)高温过热器区域;(4)省煤器的末端。由于省煤器末端属于低温腐蚀,与高参数所导致的高温腐蚀无关,可不予考虑。不同蒸汽参数锅炉易发生腐蚀区域的管壁温度如表2所示。

图1 管壁温度与腐蚀速度的关系

表2 不同蒸汽参数锅炉换热面壁温

由表2可知,蒸汽参数的提高会导致锅炉换热面管壁温度提高,也会加剧换热面的高温腐蚀。为了确保锅炉的安全运行,需要对换热面采取一定的防腐措施。目前针对高参数锅炉的水冷壁高温区域,国内通常是采用高镍基合金焊丝在换热管向火面堆焊方式来延长其使用寿命,这也会增加锅炉设备的投资。另外,当主蒸汽温度不超过450℃时,锅炉高温过热器一般都采用低合金钢管(如15CrMoG),而如果主蒸汽温度提高到500℃,过热器的高温腐蚀会加剧,为保证高温段过热器(450~500℃)的使用寿命,则该区域过热器建议采用奥氏体耐热不锈钢(如TP310H)。这种钢材的使用温度可超过700℃,但其价格昂贵,一般为低合金钢的5~7倍。同时奥氏体不锈钢可焊性稍差,加工难度加大,制造成本也会提高。

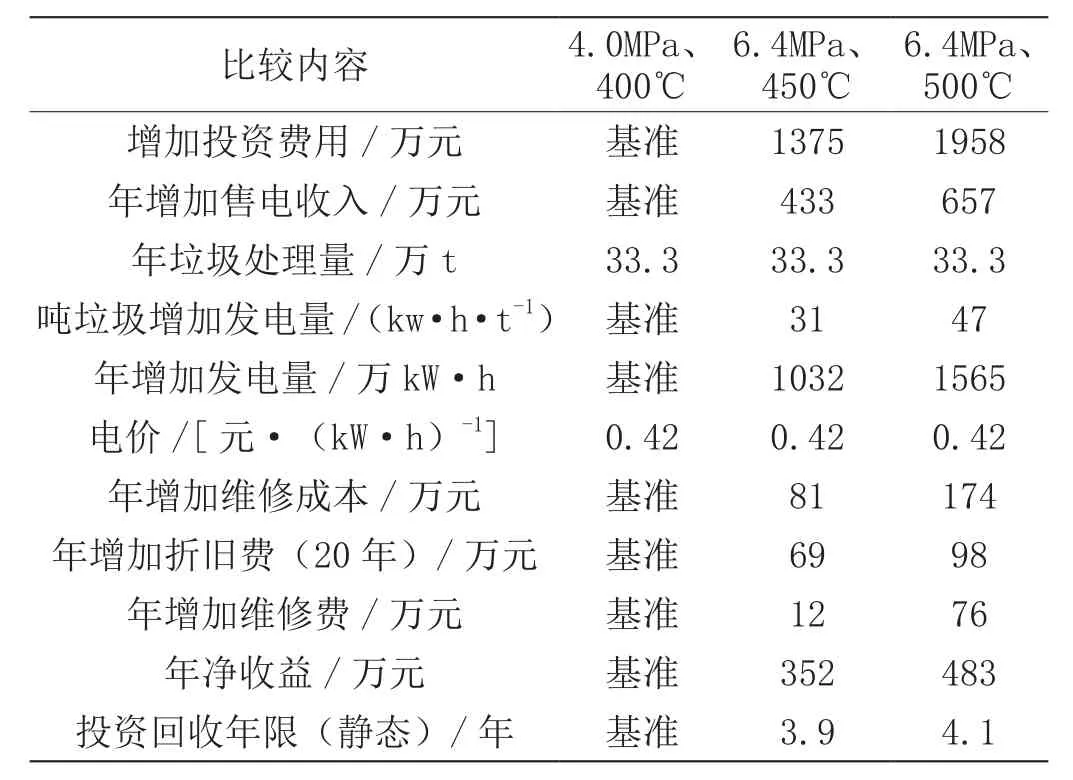

3种蒸汽参数下锅炉和汽轮机设备的投资比较如表3所示。根据表3可知,采用后面两种高参数分别比中参数在锅炉和汽轮机设备上投资增加了1375万和1958万元。

表3 锅炉和汽轮机投资比较表 单位:万元

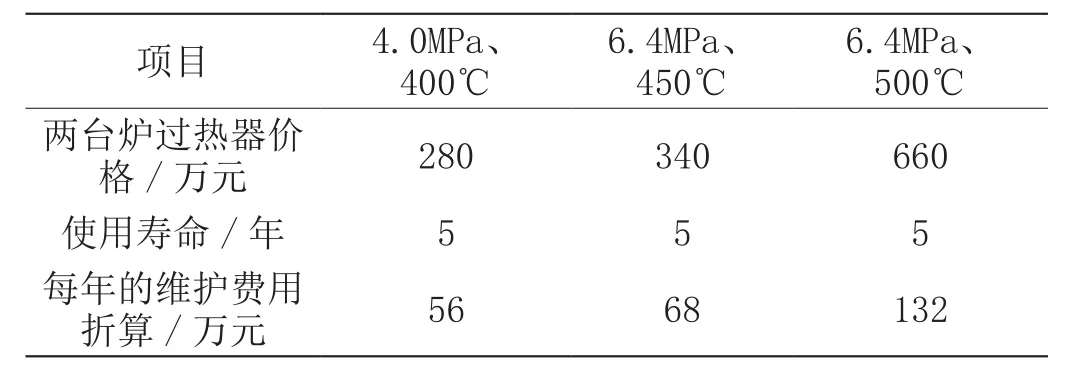

2.2 运行和维护比较

锅炉提高蒸汽参数会增加检修维护的工作量,但具体费用受焚烧厂的运营水平、垃圾状况等因素的影响,因此很难估算。由于后两种高参数锅炉易腐蚀区域的水冷壁都采用了堆焊防腐措施,并且省煤器工作环境也基本相同,因此可以考虑3种蒸汽参数下锅炉水冷壁和省煤器的检修费用相同,仅需要考虑过热器增加的维护费用。现考虑过热器的使用寿命为5年,则具体的数据如表4所示。

表4 不同蒸汽参数锅炉维护费比较

2.3 综合经济性比较

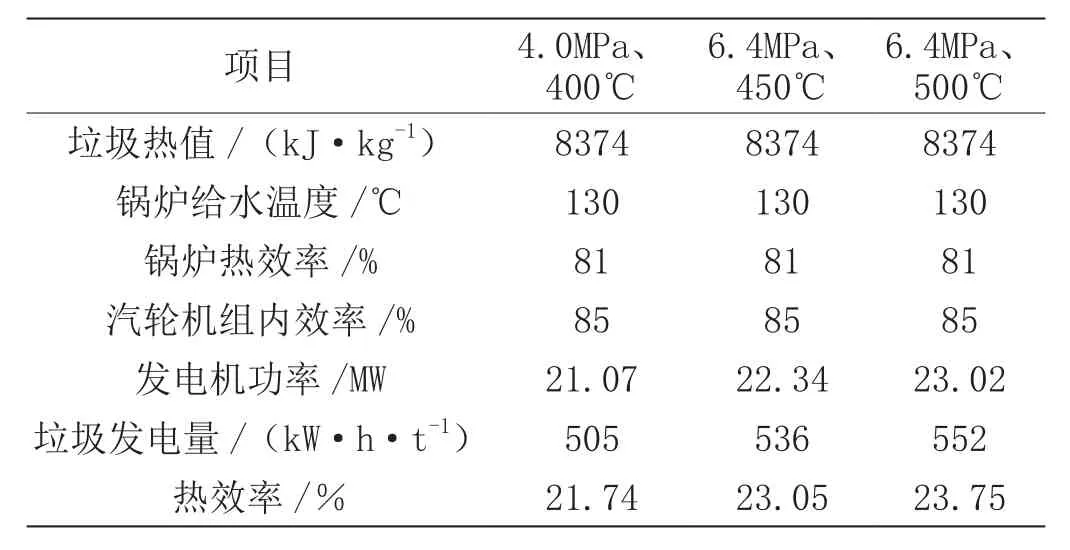

汽轮机热效率与进汽参数成正比,垃圾焚烧发电厂锅炉采用的主蒸汽参数越高,发电效率越高。在垃圾热值为2000kcal/kg时,3种蒸汽参数下汽轮发电机组的效率情况如表5所示。

由表5可知,在垃圾热值为2000kcal/kg时,蒸汽采用上述3种参数的情况下吨垃圾发电量分别为505kW·h、536kW·h和552kW·h。相比中参数而言,后面两种高参数吨垃圾可多发电31kW·h和47kW·h。由于整个焚烧厂全年可焚烧处理33.3万t垃圾,则可初步推算全厂每年新增发电量,按上网电价0.42元/kW·h考虑,则可计算出全厂新增的售电收入。3种蒸汽参数下的焚烧厂综合经济效益比较如表6所示。

表5 不同蒸汽参数时汽轮发电机组的效率比较

表6 焚烧厂综合经济效益比较(对比4.0MPa、400℃)

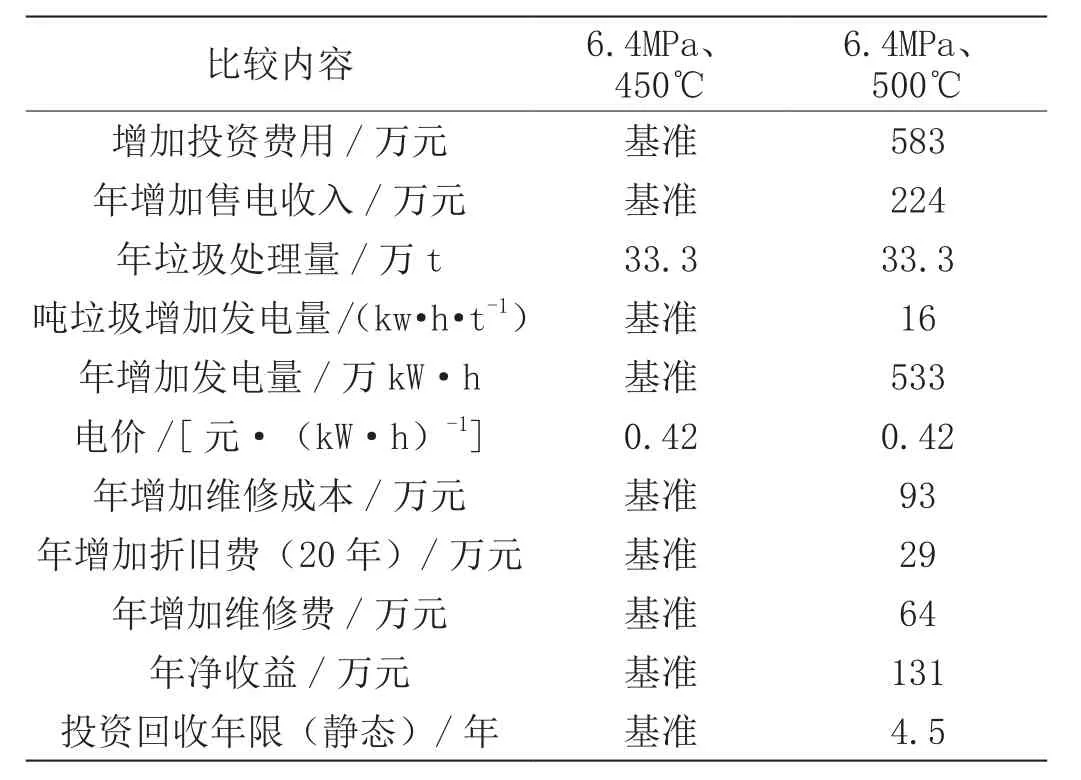

从表6中可以看出,采用后面两种高参数,静态分析看基本在4年左右可收回投资成本。以目前普遍采用的6.4MPa、450℃的高参数为基准,考虑将主蒸汽温度提高到500℃的经济性分析如表7所示。

从表7中可以看出,将主蒸汽温度提高到500℃,静态分析看基本在5年内也可收回投资成本。

表7 焚烧厂综合经济效益比较(对比6.4MPa、450℃)

3 结束语

近年来,随着垃圾补贴费用的降低,国内各焚烧厂越来越重视新技术的采用来提高发电收益。随着锅炉防腐技术的发展和应用,国内焚烧厂采用高参数蒸汽也呈增长态势。目前国内焚烧厂采用的高参数蒸汽还是以6.4MPa、450℃为主,然而通过比较分析发现,尽管继续提高蒸汽的温度会提高项目的投资,增加运营维护费用,但是结合收益来看,项目的经济效益还是很可观,因此在垃圾焚烧行业,继续适当提高锅炉蒸汽参数仍具有较高的可行性。