基于Ansys的核电专用桥式起重机抗震计算分析*

2021-10-23王全伟刘宗权

王全伟 张 垚 文 豪 刘宗权 任 焘

太原科技大学机械工程学院 太原 030024

0 引言

地震是地球内部急剧运动释放巨大能量传播振动的现象,建筑结构和设备在此震动下会产生过大的结构变形和应力。桥式起重机的桥架两端通过运行装置附设于厂房建筑的牛腿结构上,工作循环往复,对安全性要求高[1]。地震对起重机产生的影响主要通过厂房结构传递给起重机,由于厂房结构对地震作用有放大效果[2],横跨于厂房牛腿上的桥式起重机地震激励输入也被放大,产生较大动态响应。核电站专用起重机是指核电厂内吊运高危险品(载荷)的各类起重机,按分类有反应堆厂房的环行起重机、燃料厂房的乏燃料容器起重机、乏燃料水池起重机和辅助起重机等。核电站安全至关重要,故对核电站内的各类起重机进行抗震性能分析是必要的。目前,国内路世青[3]分析了岸边集装箱起重机-码头耦合情况下岸边集装箱起重机的结构动力响应。杨扩岭[4]运用反应谱法与时程分析方法对1 台起重机进行抗震分析,对比了2 种方法的优劣性;国外Kalin Radlov等[5]对核电站环行起重机在事故场景下,提出了一种通用方法鉴定起重机结构抗震能力,从而确保核电环行起重机的初步功能和在地震下的安全稳定性。我国核电站的自主研发历程较复杂,吸收和借鉴技术种类较多,对于核电起重机的抗震标准体系的建立也欠完善,需对比多项国内外标准、规范[6]。本文参考核电起重机设计的相关规范和准则,使用Ansys Workbench 软件对10 t 核电桥式起重机进行抗震分析,可对今后其他类型的起重机抗震分析起到一定的借鉴作用。

1 核电起重机抗震分析方法的选择

结构抗震计算发展历程为静力法、反应谱法(拟静力法)和动力法等3 个阶段。静力法是20 世纪初发展起来的,人们对地震动特性和结构特性的了解越来越多,反应谱法开始取代静力法成为结构抗震分析的主流。随着计算机技术的飞速发展,动力分析法也开始得到全面发展,但目前动力分析法依旧存在计算量大,计算速度缓慢等缺点。

反应谱法是一种频域分析,其输入的载荷为振动载荷的频谱。反应谱法是分析计算结构各阶振型在给定频谱下的最大响应,该最大响应是响应系数与振型的乘积,这些振型最大响应组合在一起就是结构的总体响应。基于抗震设计反应谱,应用振型关于结构的质量矩阵、刚度矩阵和阻尼矩阵(质量与刚度的组合)的正交性对结构振动偏微分方程进行振型分解,将多自由度系统转化为单自由度运动方程求解,并将单自由度体系中各振型最大反应进行组合,计算出结构体系的最大地震反应。本文所述核电专用桥式起重机为核电厂燃料厂房内的辅助吊运起重机,其安全级别的要求低于核电环行起重机,故选用反应谱法对其进行抗震分析计算。

2 起重机载荷组合与工况的确立

参考国标GB/T 3811—2008 《起重机设计规范》、《核电厂专用起重机设计准则》[7]、ASME NOG-1[8]等标准,起重机在地震情况下荷载组合为:垂直静载荷+地震载荷+(垂直动载荷)。由于地震的发生无法预测,故需考虑各种状态下起重机的受震激励,以保证设计的安全性。根据载荷组合,可划分11 个典型工况(见表1)。

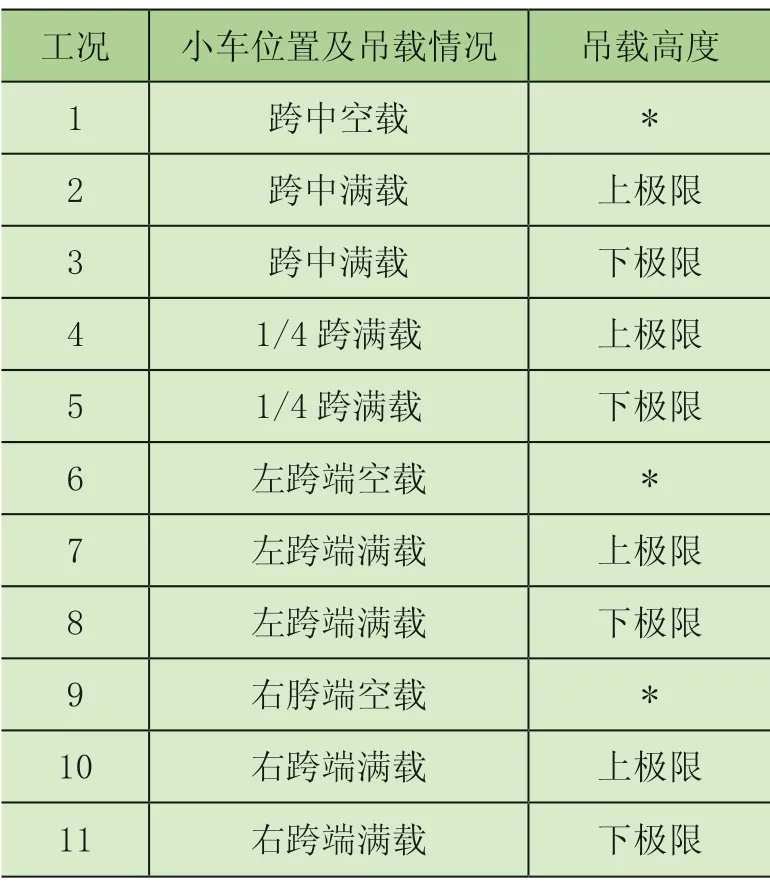

表1 工况的划分

3 有限元分析

3.1 物理模型的建立

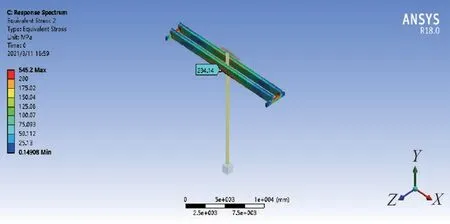

本次建模结构部件为桥架主梁、端梁、大车车轮、小车轨道、小车架、小车车轮、卷筒、钢丝绳和代表吊重的质量方块等。主梁采用箱形梁形式,小车轨道位于主梁上方。在Solidworks 中建立模型,后导入Ansys Workbench 中进行分析。模型主要使用实体单元,钢丝绳部分使用Link 180 单元。由于Workbench 无法直接选用Link 单元,故通过添加命令的方式实现此操作,同时添加受拉不受压命令,使建立的模型能较好地模拟真实情况下钢丝绳吊运货物的状态。在钢丝绳模型下端设置质量方块,通过修改密度方式使其达到现实货物的质量。其余缺失质量如机构部分和电气部分,按实际作用位置均布施加在起重机上。整体模型如图1 所示。

图1 核电厂10/2t 辅助吊车仿真图

3.2 模型边界条件与约束的施加

参考国内《核电厂专用起重机设计准则》和美国ASME NOG-1 桥式起重机和龙门起重机的建造规范,对起重机的边界条件和车轮自由度进行约束。起重机大车车轮约束采用Ansys 中的远端位移约束,根据实际工况限制其自由度。在竖直方向,轨道承受车轮向下的重力;在地震状态下,抗震钩起到防止起重机上抛的作用,整机在竖直方向(Y方向)受到双向约束。大车运行方向,1、2 号大车车轮安装有水平导向轮限制其X方向的移动,同时主动轮受到制动器的约束,限制其在Z 方向的位移。

小车车轮与主梁上的小车轨道进行耦合,采用有摩擦连接和运动副的方式约束小车车轮的自由度,真实模拟受震状态下小车与大车的连接状态。小车各车轮在竖直方向保持双向约束,在水平面方向因水平轮和车轮与轨道的摩擦力、制动器等存在分别约束4 个小车车轮的自由度,保证仿真的真实有效性。大小车车轮标识图见图2,具体自由度约束见表2。

图2 大小车轮约束示意图

表2 大小车车轮三维空间内具体自由度约束

3.3 有限元求解

本次分析计算流程为静力分析预应力模态分析响应谱分析。对模型先进行静力分析,然后在预应力模态分析中,为保证模型质量参与度能达到90%以上,在钢丝绳较长的情况下选取求解前50 阶模态;最后根据模态分析求出模型的频率,选择合适的反应谱计算方法,添加该起重机对应的楼层反应谱。根据《核电厂抗震设计规范》,在运行安全地震振动(SL-1)时起重机阻尼比为2%,在极限安全地震震动(SL-2)时起重机阻尼比为4%。对应的反应频谱见图3、图4。

图3 SL-1 反应谱

图4 SL-2 反应谱

4 桥式起重机计算结果分析

4.1 反应谱法计算结果

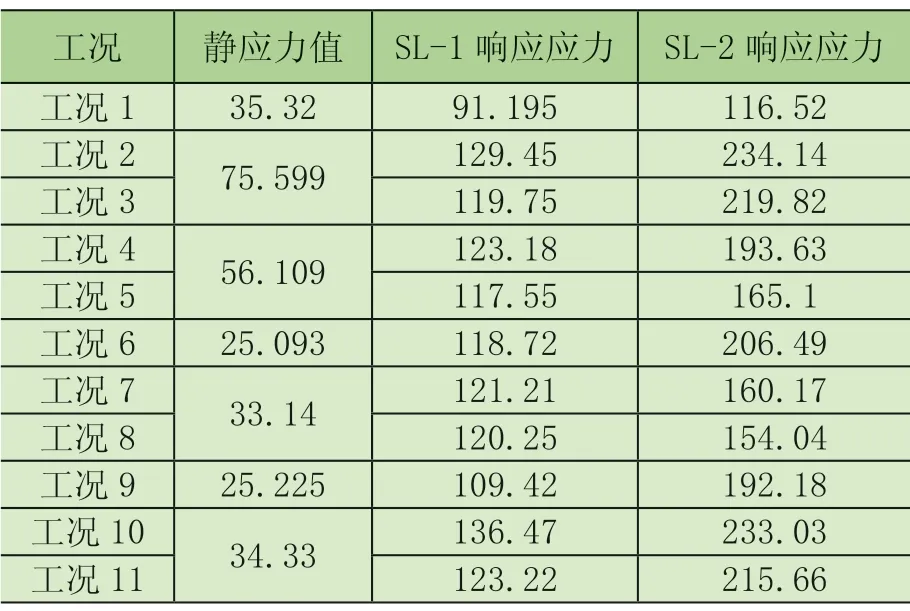

使用Ansys Workbench 反应谱模块对该核电专用桥式起重机进行分析,求解出其各工况下的静应力、SL-1时的最大响应应力和SL-2 时的最大响应应力。图5~图7 为典型工况跨中满载上极限时的桥架的静应力图、SL-1 应力图和SL-2 应力图。

图5 跨中满载工况下桥架静应力图

在图6、图7 中,最大显示应力分别为426.56 MPa、545.2 MPa。经探测,最大应力点在主梁与端梁的无缝结合的边缘点处,属应力奇异现象。同时,在端梁上部有部分应力颜色显示为红色(此为压应力),可无需考虑。经测量,在SL-1 情况下,拉应力的最大值为129.45 MPa;在SL-2 情况下,拉应力的最大值为234.14MPa。全部工况应力如表3 所示。

图6 跨中满载上极限工况下SL-1 应力图

图7 跨中满载上极限工况下SL-2 应力图

表3 各工况下桥架主梁应力 MPa

4.2 设计准则验证

根据NB/T 20234《核电厂专用起重机设计准则》中起重机抗震设计的规定,在SL-1 情况下起重机结构的组合应力应小于材料抗拉强度σb的1/3;在SL-2 情况下起重机结构的组合应力应小于材料的下屈服强度σs。此起重机主要结构材质为Q345 钢,σb=470~630 MPa(取550MPa),σs=345 MPa。基于Ansys Workbench软件的反应谱分析计算了该起重机的12 种工况,归纳了其静应力与响应应力的最大值,各工况下其静应力最大值为75.599 MPa,小于评判准则0.2σb=110 MPa;SL-1 最大响应应力为136.47 MPa,小于评判准则0.3σb=165 MPa;SL-2 最大响应应力为234.14 MPa,小于σs=345 MPa。该核电桥式起重机符合设计规范要求。

5 结论

1)归纳总结了该起重机小车在主梁不同位置,吊载不同高度下SL-1、SL-2的最大应力,计算结果满足设计规范要求。

2)使用Link 180 单元模拟钢丝绳有较好的效果,可反应为上下极限工况下吊载对起重机应力的影响。

3)本次对核电专用桥式起重机的抗震计算分析研究,为其他类型的起重机进行抗震分析提供了一定的参考价值。