微负压炭化灰化一体机的研制

2021-10-23陆克平周剑平曹长林

陆克平 周剑平 曹长林

(1.中国石油化工股份有限公司安庆石化公司,安庆 246002;2.皖西南产品质量监督检验中心,安庆 246000;3.泰州市姜堰分析仪器厂, 泰州 255000)

国内外原油及产品、聚合物中金属离子含量的测定方法通常为ICP-AES 法、AAS法和分光光度法,无论选用哪种方法,测定之前均需要进行样品的灰化预处理,最终将油样转化为水溶液的形式测定,特别是粘稠油直接进样情况极少[1]。常用的原油及产品、聚合物样品灰化预处理方法有干法灰化、湿法消解、压力溶弹和微波消解等4种[2-5],微波灰化和灰化法快速测定燃料油灰分虽然常用速度较快,但处理液装卸与转移较为繁琐且需要一定的操作水平;压力溶弹消解法则由于操作精细特别是酸污染问题而应用较少;干法灰化法虽然耗时但操作方便,设备简单,应用最为普遍;干法灰化法需要把油样在自然通风条件下,先在电炉上挥发、燃烧、热解、炭化,再转移至马弗炉内灰化,接着酸溶液定容,最后由相应仪器进行金属离子含量分析[6]。这样的预处理方式容易造成实验室内外油味弥漫,黑烟四溢,黑尘悬浮,操作不当还易造成目标分析物的损失[7,8]。石化行业大都采用干法灰化法联用ICP-AES 法或AAS法分析原油及产品、聚合物中金属离子含量,基于此,油浆炭化灼烧装置用于金属离子分析用油样预处理[9,10],也有微波电磁场用于油品与聚烯烃样品灰化和有机物高温清洗机灰化的报道[11-14]。本研借鉴微量残炭部分原理[15,16],基于干法灰化法,提出了一种微负压的油样及有机物的炭化灰化一体化密闭预处理方法,研制了陶瓷纤维为内衬腔体的相应设备,并申报了两项发明专利[17,18],应用于油样灰化预处理,配套ICP-AES 法、AAS法和分光光度法等方法检测,或直接用于油品的灰分检测,或可作玻璃等耐高温材质器件上油污附着物的无溶剂热清洗,均取得满意效果;实现了微负压密闭条件下油品无氧蒸发,氮氛热解、无焰炭化、有氧灰化等步骤的一体化、自动化与绿色化;炭化灰化过程中蒸发与热解所形成的油气混合气重质馏分被冷凝至底部集油器内,轻质馏分被抽出经催化氧化,生成二氧化碳和水,无害排出,消除了现行油样预处理方式带来的环境污染和安全隐患,降低劳动强度,缩短处理时间,提高油品金属离子测试结果精准度,而且油样灰化处理批量化,在油品与聚合物灰分测定及金属离子含量测定中实用价值明显;同时解决了传统的热溶剂清洁附着污渍的油品、高聚物的实验器皿存在危害健康和污染环境的难题。

1 研制思路

基于干法灰化法,利用油品及有机聚合物在高温环境下的热稳定性差特性,通过程序升温与恒温,氮气与氧气自动切换,油品或聚合物在密闭炭化灰化室依序进行无氧热裂解炭化、有氧灰化,同时重质油品馏分蒸气冷凝物直接流入位于炭化灰化室底部可拆卸的接油瓶中回收处理;可挥发馏分混合气被推送和吸入氧化室进行氧气常规氧化+催化氧化,使有机物生成二氧化碳和水,实现油品/粘稠有机物的炭化灰化,以及玻璃、陶瓷、金属取样器粘附物清洁过程的自动化与绿色化。同时在氧化室的气体出口尽头设置抽吸排空装备,氧化室与炭化灰化室联通,使炭化灰化室始终保持微负压,不仅使进入炭化灰化室与氧化室的混合气顺利排空,确保炭化灰化室内的油气不外泄,避免油渍与炭烟污染仪器表面,而且有助于油气在氧化室生成无害化的二氧化碳和水蒸汽,顺畅直排室外,消除现行干法炭化灰化方法的缺陷。图1为微负压的油样及有机物的灰化器总体思路示意图。

图1 微负压油样及有机物炭化灰化一体机总体思路示意图①.低气压断电器;②.净化器;③.加湿器;④.二通电磁阀;⑤.三通电磁阀;⑥.蜂窝状催化剂;⑦.质量流量计;⑧.温度控制调节;⑨.抽风器;⑩鼓风机;.微负压显示;.超压断电器;进气小孔;.进气管线;.四通;.泄压口;.接油器;.液位传感器;.压力开关;.温度开关

2 硬件部分

由炭化与灰化单元、氧化与催化氧化单元、控制与显示单元、安全保护单元组成。

2.1 炭化与灰化单元

炭化与灰化单元采用陶瓷纤维作立方体状炉膛内胆,外套不锈钢封闭壳体,再敷设隔热层,最后是外壳,净容积约40L,双层门封;炉膛顶部上沿有10个分布均匀、孔径为2~3mm的氮气/氧气进气口,伸入炉膛部分均有石英玻璃管套,炉底配备用于摆放与固定样品器皿专用陶瓷支架,炭化与灰化器皿材质为高纯石英玻璃。

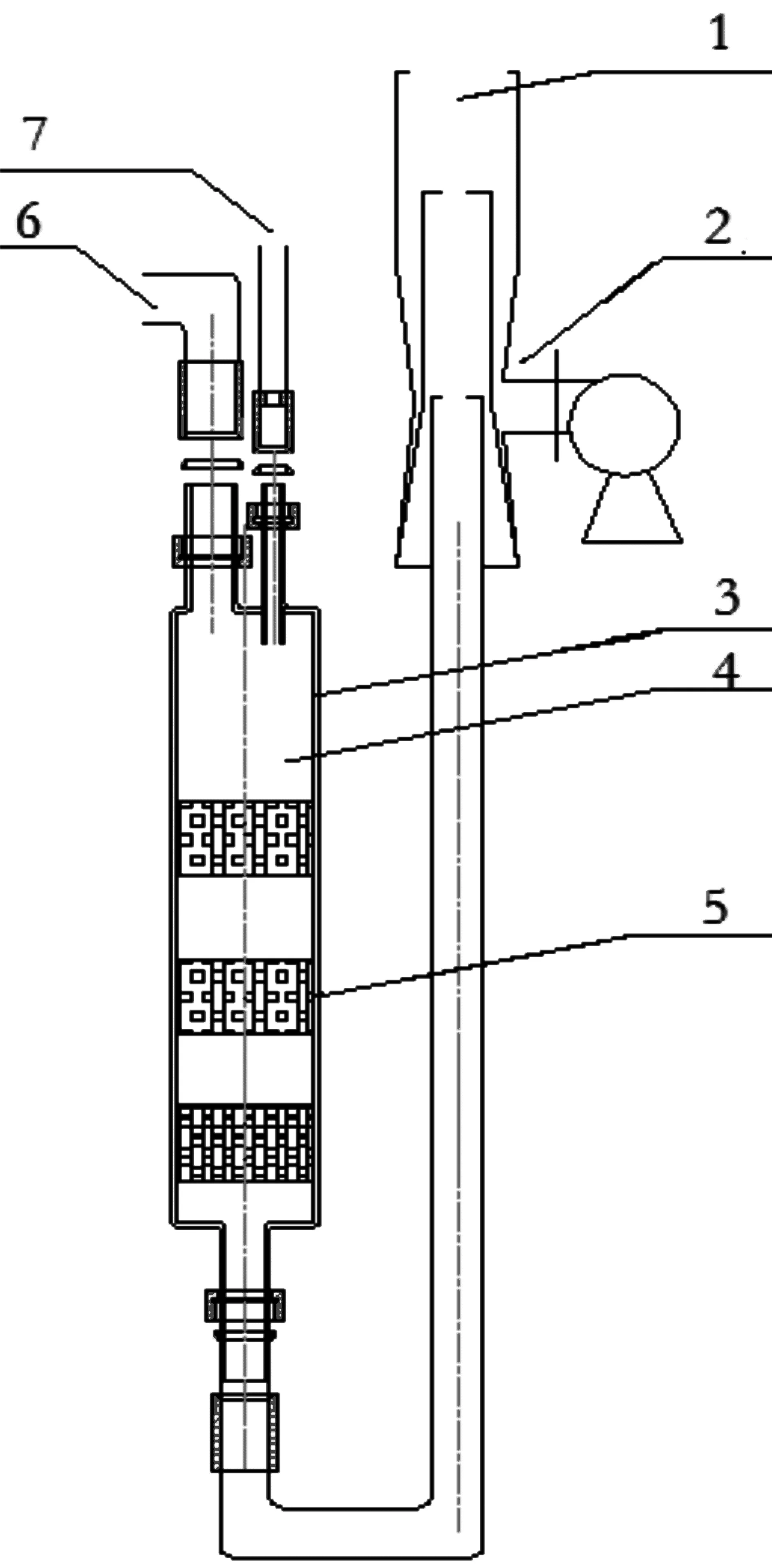

废气排出口在炉体底部中央部位,出气口向下,直出炭化与灰化单元后,配有四通,轻组分进入旁路上到氧化室,另一旁路口径较大,为防止闪爆和压力突增时的泄压口,安装有安全贴片,并与断电系统联动;下部直通路为重馏份残液径自流入的接油瓶,见图2。炭化与灰化单元加热器为石英套管加热棒,加热范围室温至650℃,进气管在内外夹层靠内侧,使气体被加热。

图2 炭化与灰化单元结构示意图1.套不锈钢;2.陶瓷纤维炉膛;3.隔热材料层;4.外壳;5.进入氧化室出口;6.液位传感器; 7.接油瓶;8.安全泄压口;9.石英加热管;10.进气口

如图2 所示,通过连续从炭化灰化室内腔上部多路水平流入气体,气压呈梯次上高下低,使油品炭化过程下压烟气与油气,轻馏分通过炭化灰化室底部进入氧化室氧化,使气体快速变为二氧化碳和水排出;其余重馏分蒸气冷凝流入位于灰化室底部可拆卸的接油瓶中,一方面便于回收处理,同时减小氧化室催化剂负荷,延长氧化室催化剂使用寿命。收集器内装有液位传感器,油满即报警停止灰化器运行。

2.2 氧化与催化氧化单元

氧化室与炭化灰化室连通,催化氧化室出口处采用鼓风式抽气机强制排风,形成炭化灰化室始终处于微负压状态,直到运行程序结束,从开始的-8.0kPa(60mmHg)到升温油气高峰时的-2.7kPa(20mmHg) ,保证炭化/清洗过程中产生的烟气与油气不会溢出,同时可以避免炉膛内热量流失过多,通过氧化室后变成二氧化碳与水蒸气从排风口无害排出。氧化室采用氧气常规氧化+催化氧化,催化剂为贵金属化合物,在石英管内呈蜂窝状,如图3所示,装填量不低于1kg,500℃以上即具备明显催化氧效果,去除烟雾和黑尘,石英管壁厚度不小于3mm。

图3 氧化与催化氧化单元实物图1.排风出气口;2.抽气装置;3.石英氧化管;4.氧化室;5.催化剂;6.炭化灰化室混合气入口;7.氧气入口

围绕石英管的加热炉采用对开式碳化硅,加热块采用1.5kW电热管直接加热,加热范围是室温至900℃,由于与石英管内易燃易爆物质隔绝,避免了裸露的电热丝直接接触的腐蚀问题。

抽气总成配有离心抽气机,双层密封锥体对流耐高温,风门调节器为硬质铝合金扇形球面滑动,不仅使进入炭化灰化室与氧化室的空气与氮气顺利排空,始终处于微负压状态下密闭化与自动化运行。

2.3 控制与显示单元

炭化灰化一体机控制与触摸显示器采用高清液晶屏,TPC1062K触摸屏+CPU224 PLC+Em231扩展模块均为西门子品牌,预存炭化、灰化、热清洗3个标准应用程序,实现炭化或灰化的升温速率、恒温时间、气体流量、安全诊断等参数的控制自动化并实时显示,如图4所示。

图4 触控屏主控窗口界面图

气体流量采用质量流量计定量自动控制,电磁阀控制气体通断。氧气流量为0.3~3.0L/min可调,氮气流量为0.5~5L/min可调,氧气与氮气设净化装置,并在氧气线上旁路添加加湿器,利用碳黑在高温下与水蒸气形成半水煤气的特性,进而氧化净化,实现油品/粘稠有机物残留的自动清洁。通过QVT307二位二通电磁阀与QVT307二位三通电磁阀交替开关,实现氧气与氮气的切换,微负压力采用数显表直观显示。触控屏主控窗口如图4所示。

温度探头采用高精度K型热电偶,内设温度自校程序(500℃)和温度补偿功能,温控误差<±5℃,炭化与灰化室工作温度为450~650℃,氧化室工作温度为600~700℃。

炭化灰化室负压由鼓风式文氏管抽气机强制排风量控制,联动自动调节,负压状态采用电子数字式显示,保证炉膛内热量不会大量流失的同时,炭化/灰化中产生的烟气不会溢出,避免了仪器表面油污渍斑斑。

2.4 安全保护单元

炭化灰化一体机配备泄压保护、超温断电、工作状态锁门、氮气压力过低断电、接油器油满示警等装置与程序,具有断电断气联动功能,安全保护采用一体化设计,工作时微负压,确保环保和人身、仪器安全。炭化与灰化室最高加热温度设定680℃,氧化室最高加热温度设定750℃,超过第1警示设定温度蜂鸣提醒,超过第2警示设定温度则自动断电断气。炭化灰化室内始终处于微负压状态,确保油气不外泄,不污染环境与仪器面板。炭化灰化一体机使用过程中的安全保护示意图见图5,圆圈处为部分安全保护设计。

图5 炭化灰化一体机使用过程中的安全保护示意图

3 软件部分

炭化灰化一体机采用一键式操作,智能化控制。软件系统为昆仑通态,温度、流量、负压、运行过程等读取自动化,每个步骤都实时显示在显示屏上。提供参数开放平台,根据所处理油品和聚合物调整参数,验证后保存为标准程序,便于调用。

3.1 灰化程序与参数优化

图6为灰分与灰化流程图,各个线程的气体流量、炭化灰化室温度、氧化室温度、持续时间等数值,可以在主控窗口的相应程序阶段菜单上自行更改与保存。

图6 灰分与灰化程序流程图

参照SH/T 0715-2002原油和残渣燃料油中镍、钒、铁含量测定法(电感耦合等离子体发射光谱法)和GB/T 508-1985石油产品灰分测定法比对试验,确定了优化后炭化灰化程序各个线程的气体流量、炭化灰化室与氧化室温度、持续时间的数值范围,如表1所示。

表1 灰分与灰化参数范围

3.2 热清洗程序参数优化

本仪器的热清洗,其运行程序与灰化灰分程序一样,不同的是,除炭化灰化室(热清洗室)温度限制与出口无黑烟外,残渣、灰分无须定量,因此,在保证微负压的情况下,不需要精确计量,升温速率可以更快、气体流量可以更大,持续时间范围更宽松。经试验验证,热清洗程序参数设定如表2所示。

表2 热清洗程序相关线程参数

4 实际应用

4.1 油品预处理灰化

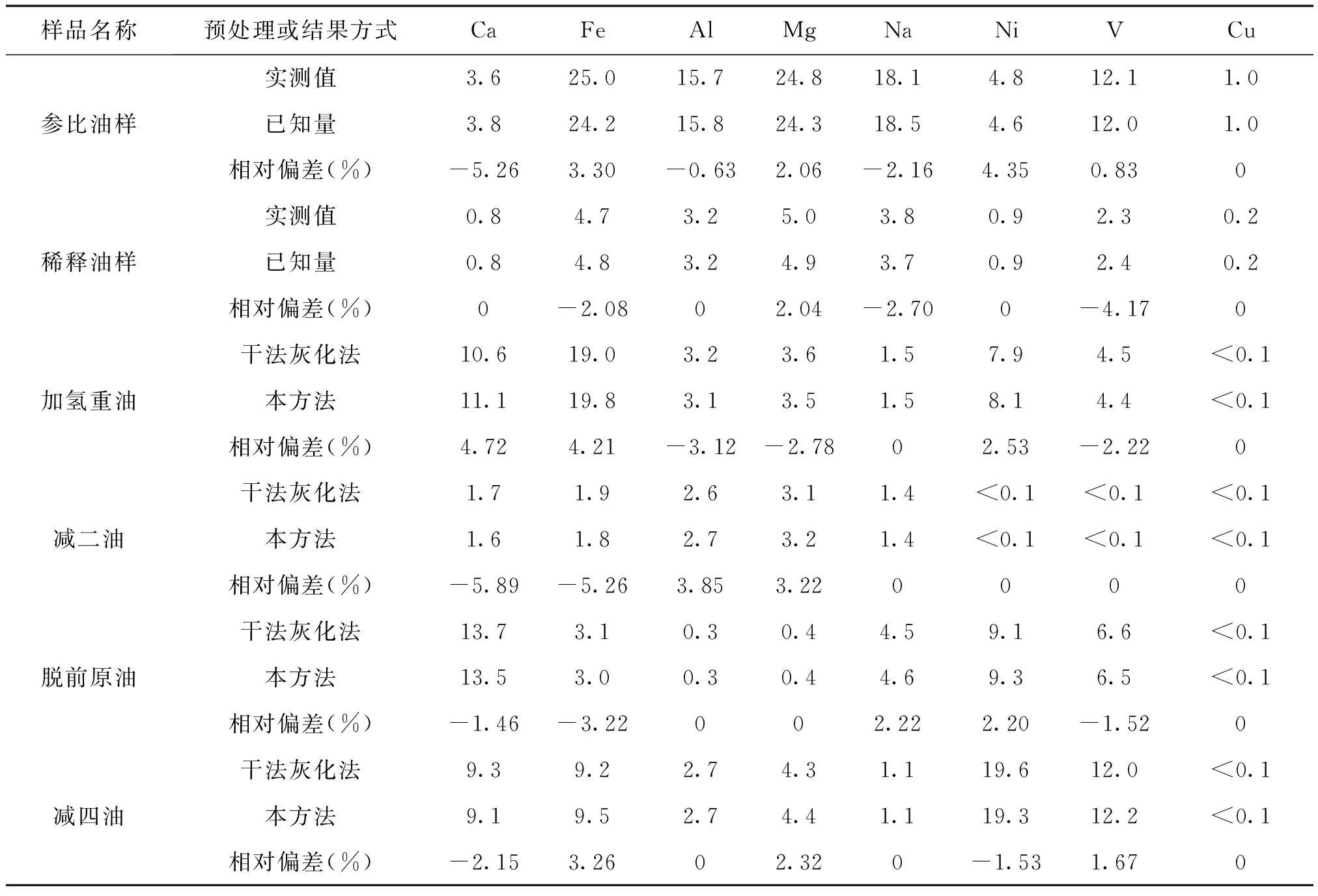

研制的微负压炭化灰化一体机已在安庆石化公司应用近一年,完成各类油品金属离子分析的前处理与灰分分析样品两千余个,油品金属离子分析前处理结果满足SH/T 0715-2012《原油和残渣燃料油中镍、钒、铁含量测定法(电感耦合等离子体发射光谱法)》要求,如表3所示,本一体机灰化法与传统干法灰化法两种预处理所得的结果平均值无显著差异。

表3比对试验结果表明,本法与干法灰化法的测定结果基本相符;试验过程中,本一体机连续批量灰化处理,工作效率与数据平行性明显提高,而且灰化温度比燃烧法灰化温度低30℃,特别是消除了传统干法灰化法燃烧炭化阶段大约持续1.0~1.5 h所产生的大量油味与烟尘,保护了操作人员的健康与实验环境。

表3 本法与干法灰化法测定结果对比 μg/mL

4.2 油污器皿热清洗

微负压炭化灰化一体机已完成各类粘附难溶物的玻璃、陶瓷、金属等热清洗的器皿5千余只。如烧杯、烧瓶、蒸馏釜、小口径管等,由于密闭热清洗,避免了传统的使用有机溶剂伴以手工机械刷洗,费时费力,且重质油品、聚合物等附着物不容易清洗干净,还可能对实验人员造成伤害。有时丢弃这些玻璃器皿,相较于溶剂、设备、人工人工清洗成本更经济,图7为污渍粘度杯清洗前后的实物图。

图7 用过的油品玻璃粘度杯热清洗前(左)后(右)效果

多种实际杯具的热清洗试验结果表明,微负压可保证炉膛内热量不会大量流失的同时,清洗中产生的烟气不会溢出到室内;无需人工干预,工作过程中,不产生明火,符合石化企业实验室安全规范,运行结束后,不可分解的无机物成灰或分解不完全的形成松散残渣,只需用水来冲洗就洗净,无味无毒,清洗过程简单、快速、安全。

5 结论

(1)本仪器基于干法灰化法,密闭条件下微负压自动完成油品无氧蒸发,氮氛热解、无焰炭化、有氧灰化等步骤,炭化灰化过程中重质馏分被冷凝至底部接油瓶内,轻质馏分被抽出常规氧化+催化氧化,生成二氧化碳和水,无害排出;油样预处理可无人值守,显著提高工作效率。

(2)行业内首创微负压密闭炭化灰化一体化技术,并研发出相应装置实际应用,两项发明专利申请通过国家知识产权局初审公开,实现了油品/有机物的灰化、灰分、金属离子分析前处理,以及玻璃、陶瓷或金属等器皿粘附物的清洁过程的密闭化、自动化批量化与绿色化。

(3)一键式触摸屏操作,应用于油样批量预处理,结合ICP-AES 法、AAS法、分光光度法等方法检测,满足相关标准的误差要求,解决了各类油品金属离子分析的前处理与灰分分析烟薰火燎难题,消除了分析安全隐患,具有推广应用价值。