二硼化钛防弹陶瓷的作用机理与烧结工艺进展

2021-10-22殷姝雅李家华刘云贵朱绍严

殷姝雅,李 松,李家华,刘云贵,朱绍严

(1.贵州省分析测试研究院,贵州 贵阳 550014;2.贵州省检测技术研究应用中心,贵州 贵阳 550002)

0 引言

随着中国经济的飞速发展,综合国力不断提高,中国在世界上的影响力逐渐增大,伴随而来的是国家日趋严峻的外部安全威胁。现代战争具有高烈度、远程性、立体式、全方位等特征,为减少人员伤亡、车辆损毁,军用装备装甲的防护研究一直是军事竞备的重点[1]。

陶瓷材料具有高强度、高硬度、高弹性模量等优点,从20 世纪初便开始应用于坦克、装甲等防护装备。21 世纪以来,防弹陶瓷得到了广泛应用,其中以氧化铝(Al2O3)防弹陶瓷、碳化硅(SiC)防弹陶瓷、碳化硼(B4C)防弹陶瓷应用最为普遍[2]。Al2O3陶瓷因价格低廉,是最初使用的第一代防弹陶瓷。但相比其他防弹陶瓷来说,存在硬度小、防弹效果较差的缺点。SiC 陶瓷性能较好,但目前存在烧结困难、生产工艺复杂和生产成本高的难题,制约其推广和发展。B4C 陶瓷相比其他两种材料具有硬度高、密度小、防弹效果强等优点,在引入第二相粒子后,性能得到较大的改善[3],是目前防弹陶瓷的研究热点之一。

二硼化钛(TiB2)防弹陶瓷是20 世纪90 年代进入研究阶段的新兴工程陶瓷材料,美国Ceradyne 公司试验发现,TiB2陶瓷抗爆能力高、装甲崩落少,性能方面具有明显的优势[4]。但后来的研究发现,要获得高致密度的TiB2陶瓷非常困难[5]。因此,常与B4C、SiC 形成复相材料来弥补其缺陷。TiB2从性能上来讲,相比于ZrB2、TaB2、HfB2等其他金属硼化物,硬度更高,热膨胀系数更大,由热膨胀引起的应力增韧效应也更为明显[6],是具有发展潜力的防弹陶瓷复相材料,近几年受到国内外专家学者的关注和研究。

1 防弹陶瓷的作用机理

防弹装甲材料主要有金属、陶瓷、玻璃、芳纶复合材料四大类。金属和玻璃的硬度均低于陶瓷,但金属拥有良好的韧性,玻璃拥有较小的密度等优点;芳纶复合材料低密、高韧易加工,但是缺点在于硬度较低。因此,通常用于防弹装甲非金属夹层[7]。陶瓷硬度最高,但是塑性差,受击后易破碎,因此不能单独使用,需要和金属或芳纶组成复合装甲。

1.1 防弹陶瓷的抗侵彻机理

陶瓷装甲与衬层之间通常采用低硬度、低密度的黏性聚合物粘接而成。弹头撞击陶瓷装甲的瞬间,产生的超压冲击波会沿着陶瓷装甲和弹头传播,产生的巨大作用力使弹头破碎,陶瓷表面开裂。当超压冲击波传播到陶瓷层和衬层的分界面时,具有更大的破坏作用。陶瓷是脆性材料,因此,当其破碎时会产生强烈的拉伸作用。同时,强烈的剪切作用破坏聚合物黏合层,在拉伸和剪切作用下,陶瓷层与衬层分离。弹头在撞击点四周形成圆锥形的碎裂区,射弹的动能即被均匀地传递到整片的背板上,相当于提升了着靶面积[8]。与此同时,弹头受压碎裂,大量动能被消耗,残余动能无法击穿背板,从而达到防弹效果。

1.2 防弹陶瓷的尺寸效应与破碎机理

陶瓷在防弹过程中存在明显的尺寸效应,即防弹陶瓷的最小尺寸不得小于射弹形成的破碎锥的底面圆直径[9]。单个防弹陶瓷以圆形陶瓷片抗弹效果最好。但是在实际应用中,由于圆形拼接时形成的空隙较大,形成较多薄弱点。因此,实际中多以拼接性能较好的正方形和六边形为主[10]。申志强等[11]通过试验分析得出:弹丸速度低速侵彻时,陶瓷锥大小与弹丸直径和陶瓷板厚度相关,当速度增加时,底面直径不断增大。底面锥一般分为粉碎区和破碎区。粉碎区位于受击中心区域附近,陶瓷碎片呈粉末状;破碎区位于粉碎区外围,且随着距离增加碎片尺寸增大。其受击破碎示意图如图1 所示。

图1 防弹陶瓷受击破碎简示图Fig.1 Diagram of bulletproof ceramics breakage under attack

陶瓷的高硬度特性是阻止弹头穿透装甲的主要因素,抗弯强度和断裂韧性对抗侵彻也起到一定作用。但是对于陶瓷材料来说,陶瓷的硬度是最为突出的优势。只有压缩强度高、硬度高的陶瓷才能在承受弹头射击时,钝化和破碎弹头,达到防弹效果[12]。这也是B4C 陶瓷和SiC 陶瓷防弹性能优于Al2O3陶瓷的主要原因。

1.3 TiB2复相陶瓷的性能指标

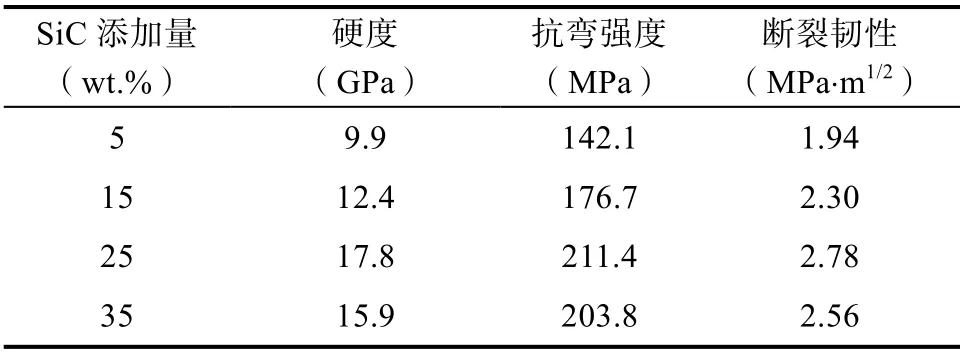

研究表明,TiB2与B4C 和SiC 形成的复相陶瓷在致密度和断裂韧性上都有了大幅度提高[13],且相比于其他复合陶瓷有明显优势。薄睿恬[14]通过试验论证,使用TiB2为第二相颗粒添加,可以实现B4C 陶瓷增韧,且TiB2晶粒在裂纹发生过程中可以起到偏转和桥接作用。山东大学博士马丽研究得出了无压烧结方法下,不同的B4C 和SiC添加量对形成的TiB2复相陶瓷的力学性能影响,其性能指标如表1、表2 所示[15]。

表1 不同B4C 添加量下的TiB2-B4C 复相陶瓷性能Tab.1 Properties of TiB2-B4C multiphase ceramics with different amounts of B4C

表2 不同SiC 添加量下的TiB2-SiC 复相陶瓷性能Tab.2 Properties of TiB2-SiC multiphase ceramics with different amounts of SiC

从表中数据可以发现,TiB2-SiC 复相陶瓷的硬度、抗弯性能优于TiB2-B4C 复相陶瓷。但是,断裂韧性相比TiB2-B4C 复相陶瓷较低。马丽[15]在后面的试验中发现,同样的射弹条件下,TiB2-SiC复相陶瓷产生的背板鼓包深度更小。因此,抗侵彻能力更强。北京航空航天大学崔凤单[16]等人也通过试验论证了这个结论。谢志鹏等[17]人参考国内外文献发现,SiC 陶瓷的防弹效果要优于B4C陶瓷,且生产成本远低于B4C 陶瓷。因此,TiB2-SiC复相陶瓷在未来可能具有更好的应用发展前景。

2 TiB2防弹陶瓷烧结工艺

对于陶瓷来说,烧结工艺对陶瓷的性能、结构、理化特征等产生直接影响。因此,如何改进烧结工艺也成为改善陶瓷性能的重要研究方向。防弹陶瓷对性能的要求更高,大部分防弹陶瓷的发展都受到烧结工艺成本高、流程复杂的制约。因此,更需要发展新型高效的烧结方法。TiB2陶瓷的一些特性:如导电性等,使得其在适应新型烧结工艺方面存在一定的优势,也成为近几年来研究的热点之一。

2.1 传统烧结工艺

TiB2防弹陶瓷的常见烧结工艺主要有无压烧结、热压烧结、反应烧结和放电等离子体烧结。

无压烧结是在正常大气压下,直接对样品加热煅烧的方法。操作简单,不受样品形状的限制,是最常见的传统陶瓷生产方法。热压烧结使用特制模具,采用单向或双向模式对模具加压,使成型烧结同步进行。热压烧结相对无压烧结来说,温度低、反应时间短、制品纯度高、性能好。但缺点是烧结模具设计复杂、成本高且耗能大,不适用于生产复杂形状陶瓷。反应烧结是使原料在高温下彼此发生固、液、气等化学反应,得到相应致密体的过程。反应烧结工艺简单、成本较低,是目前合成复相陶瓷的重要方法。三种传统的烧结方法在多篇论文[18]中有详细阐述,此处简单介绍不再赘述。

放电等离子烧结(SPS)在近年来发展较快且逐步投入工业生产中。SPS 技术通过在烧结过程中引入电流解离等离子体产生高温导电气体,利用粉体自发热使烧结过程在短时间内实现基体致密化[19]。放电等离子烧结升温快、烧结温度低,且制备的材料致密度高、杂质少、韧性强。还可以通过设计改变电流密度制造温度梯度,用于制备功能梯度陶瓷。SPS 的诸多优点使其成为TiB2防弹陶瓷烧结工艺的热点。Li M 等[20]采用SPS 法在1700 ℃下,制备TiB2复合材料,并探索了ZrB2含量对其综合性能的影响,得出30vol %为最佳添加量。M.Kitiwan 等[21]利用SPS 制备TiN-TiB2复合材料,得到当温度提高到2573 K、TiB2含量为20vol %—30vol %时,材料相对密度可以达到99.7 %。卢赛君等[22]采用SPS 法在1400 ℃—1800 ℃范围内制备Ti 基金属陶瓷,得到碳在最佳添加量0.4 %时,最利于烧结致密化。

2.2 新兴烧结工艺

一些新兴烧结工艺在科研人员的努力下不断成熟,其中,大多数仍处于试验室研究阶段。对于TiB2防弹陶瓷来说,在工业生产领域中,具有发展优势和前景的是微波烧结和闪烧(FS)烧结。

微波烧结是利用陶瓷内部分子吸收微波能的同时,产生热能的机理使陶瓷内外同时加热,从而达到降低烧结温度、陶瓷开裂变形风险,选择性加热等目的[23]。目前,微波烧结在陶瓷领域多应用于Al2O3、ZrO2等氧化物陶瓷以及压电陶瓷、光学陶瓷等[24],在防弹陶瓷领域的应用还有待发展。Demirskyi 等[25-27]得出对于微波烧结纯TiB2陶瓷,晶粒尺寸和密度随温度升高加大,可得到较好的性能指数。对于TiB2-TiN 陶瓷,材料性能随烧结温度升高后不变,TiB2-64wt.%TiN 在烧结温度1650 ℃、保温10 min 性能指数最好。通过两步烧结法制备了94 nm 的TiN 纳米陶瓷。通过比较结论数据发现,经过微波烧结的TiB2陶瓷材料在性能方面有了较大幅度的改进。若能应用于工业生产,将对产业起到较大的促进作用。三种材料的性能指标如表3 所示。

表3 微波烧结工艺下的三种陶瓷性能Tab.3 Properties of three kinds of microwave sintering ceramics

闪烧(FS)烧结是于2010 年进入公众视线的新型烧结技术。闪烧直接通过导线向材料施加直流或交流电场,在烧结升温过程中增大场强,并用CCD 工业相机记录样品收缩率。当材料达到场强和温度临界值时瞬间致密化[28]。FS 烧结可以缩短烧结时间,降低烧结温度,抑制晶粒生长。闪烧致密过程只要几秒钟[29],相比其他烧结工艺来说是一种超快速、超节能的制备方法。其烧结装置如图2 所示。

图2 FS 烧结装置简示图Fig.2 Diagram of FS sintering plant

目前闪烧快速致密的作用机理并没有得到统一的结论,学术界有多种推测,最主要的三种:(1)焦耳热效应;(2)弗伦克尔缺陷;(3)电化学还原[30]。焦耳热效应是指在巨大电流产生瞬间高温加速材料致密化过程,这是多数学者认同的闪烧主要机理。但同时被广泛认同的是焦耳热效应并不是闪烧唯一的致密机理。弗伦克尔缺陷是指在电场作用下,样品产生大量间隙原子—空位对(弗伦克尔缺陷),阴阳离子同时产生带有相关电荷的空位和间隙,并且在电场作用下空位缺陷移入晶界,间隙原子移入气孔,达到快速致密的结果。电化学还原是指在闪烧过程中,材料内部产生了电化学还原反应,增加了传输电子数量,使导电模式从离子导电转化为原子导电,使材料电导率极速升高,导致致密现象的发生[28]。

FS 烧结致密机理的确定可以在理论层面对其在材料制备方面的发展方向做出指导,也是进一步改进制备方法的重要途径。因此,吸引了国内外大量学者进行研究。

FS 烧结在防弹陶瓷相关领域的研究主要有:Zapata-Solvas 等人[31]使用 FS 烧结制备了300 V/cm-1电场强度下的烧结助剂为铝和B4C 的SiC 陶瓷,得到闪烧温度仅为1029 ℃,比传统的高于2000 ℃烧结温度大大降低;Salvatore 等人[32]利用FS 烧结制备SiC 陶瓷,在小于10 V 的低电压下整个烧结过程加工时间仅17 s,加热速率达到10000 ℃/min,并通过制备直径60 mm 的无裂纹样品证明,FS 烧结有可能扩大生产范围。整个加工过程在时间和耗能方面比传统烧结节约近99 %。目前,国内的FS 烧结相关研究刚刚起步,中国工程物理研究院、西北工业大学、哈尔滨工业大学、华北电力大学(北京)、郑州大学等研究机构正逐步对闪烧作用机理、新材料烧结制备的试验室研究[33]。

3 总结与展望

相比目前应用于工业生产的三种主要的防弹陶瓷,TiB2防弹陶瓷具有硬度高、抗爆能力强、装甲崩落少、良好的导电性以及能够形成性能优质的复相陶瓷材料等优点,这些优点决定了其在未来发展中占据一定优势。

烧结工艺成本高、工艺复杂是制约防弹陶瓷工业发展的主要因素。因此,不断对烧结工艺进行改进是推动防弹陶瓷工业生产推广和降本提效的主要措施。两种新型烧结工艺微波烧结和闪烧烧结如果应用于二硼化钛防弹陶瓷的生产,将大幅度提高产品性能的同时,大大降低成本。但是,这两种烧结工艺在国内的试验室研究仍处于起步阶段,未来还有很长的路要走,还需要科研人员付出不懈的努力,才能真正推动国内防弹陶瓷产业的发展和进步,为增强国家军事安全实力做出贡献。