水工建筑物过流面耐老化抗冲击涂层材料的实验与研究

2021-10-22宋亚涛张永辉丁清杰

宋亚涛,张永辉,丁清杰

(中国水利水电第十一工程局有限公司,河南 郑州 450001)

1 引言

据中电联2019年数据统计,中国电力行业中水力发电占有17.80%左右的市场份额,水力发电具有利用率高、可再生、清洁等特点,为中国经济社会的发展提供了可靠的绿色能源保障。中国现有各种规模的水电站近5万座,西南地区小型水电站过流面积也有上万平方米,以此计算,中国水工建筑过流面的总面积超过十亿平方米。过去,水利水电工程设计和建设过程中,侧重考虑结构的安全性能和使用性能,对复杂多变环境造成的水工建筑材料和结构耐久性损伤认识不足,加上施工过程管理不当和忽视维修保养等原因,造成许多重大水利水电工程提前劣化,水工建筑物缺陷修复和抗冲磨防护成为水电行业亟待解决的一个关键问题。

经过多年来对水工建筑物混凝土的冲磨破坏机理及抗冲磨修复技术的研究总结,水工建筑物混凝土的抗冲磨防护技术及抗冲磨材料都得到一定的发展。随着聚合物水泥基材料、聚脲弹性体以及环氧树脂砂浆作为抗冲磨材料投入应用,在一定程度上解决了水工建筑物缺陷修复与抗冲磨处理的问题。但是聚合物水泥基材料存在着固化收缩的问题,且这类材料本身属于刚性材料,在养护过程中稍有不慎便会导致材料因收缩而产生裂缝,破坏逐渐由外向内发展,严重影响施工质量。聚脲弹性材料虽然具有可低温固化、低温韧性好、耐老化、抗热冲击及良好的耐腐蚀性能、固含量高等许多优异的物化性能,但是此类材料对作业面的干燥程度要求较高,水分一旦过大会引起聚脲材料的附着失效、起泡问题。环氧树脂类材料具有良好的附着力、耐化学腐蚀性、硬度和热稳定性具有附着力高、耐化学性能、耐溶剂性好、硬度高、热稳定性好等优点,被广泛用作水工混凝土涂层材料,但环氧树脂双酚A结构自身存在着耐候性差、易黄变等问题。环氧树脂类材料长期受到外界紫外光照射、气温温差变化以及空气氧化等作用后,性能显著降低,从而影响长期使用效果。

到目前为止,还没有一种能够完美解决露天环境下适应混凝土裂缝伸缩变形、抗大粒径悬移质冲击、抗推移质冲磨材料的水工混凝土防护以及缺陷修复材料。国内外在新型高抗冲磨防护材料方面取得主要进展包括:多元胶凝粉体新型抗冲磨混凝土的开发研究、降低高强抗冲磨混凝土体积收缩技术措施的研究、“海岛结构”环氧树脂合金抗冲磨防护材料的开发研究、聚脲高抗冲耐磨防护材料和喷涂技术研究等。其中,“海岛结构”环氧树脂合金抗冲磨防护材料是一类经分子结构设计并通过有机高分子合成手段制备出的具有特种结构的多官能团有机增韧体系,将其加入到环氧树脂固化体系中去可以明显观察到环氧树脂在固化过程中微观结构的变化,即由原先的单相态转变成多相态结构。其中,原环氧树脂固化体系为连续相,增韧体系为“海岛结构”的分散相分布于环氧树脂体系中,即所谓的环氧树脂合金。采用该技术制备的环氧树脂合金材料可有效克服环氧树脂材料“脆”的特性,赋予材料良好的韧性,断裂伸长率可提高数十倍材料的抗裂性、抗冲磨损、耐老化性能都会得到明显提高。

研究通过分子结构设计制备聚氨酯改性环氧树脂,通过对固化体系以及填料级配进行考察,对材料的配合比进行优化,最终制备出耐老化抗冲击涂层材料,对其各项力学性能进行表征。

2 实验部分

2.1 固化剂种类的对涂层性能的影响

对比固化剂种类对涂层力学性能的影响,筛选出最佳的固化剂种类。所用聚氨酯改性环氧树脂由聚氨酯预聚体接枝多羟基缩水甘油醚制备,环氧值为0.28。根据改性环氧树脂的环氧值及固化剂的胺值计算改性环氧树脂及固化剂的配比:

胺类固化剂的用量(g)=环氧树脂环氧值×活泼氢当量

(1)

活泼氢当量=胺类固化剂的分子质量÷活泼氢个数

(2)

聚酰胺类固化剂用量(g)=(56100/胺值×f)×环氧值

(3)

f=(n+2)/(n+1)

(4)

n为多亚乙基多胺中CHCH-重复数

2.2 填料级配试验

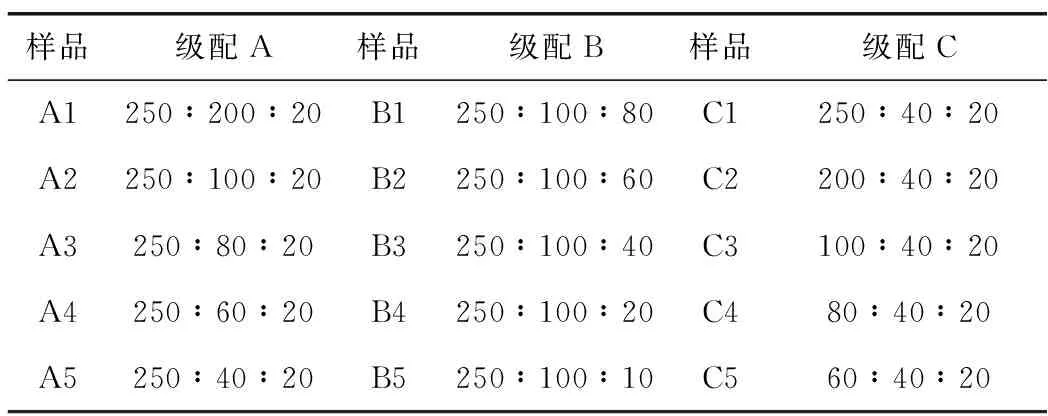

固定填料总加入量,通过调节三种级配填料的比例,参考Stovall模型理论计算三级配填料的堆积密度,对复配后产物的力学性能进行考察,确定填料的最佳级配。三种级配的填料粒径范围分别为10~30、40~70、70~100,填料级配组合见表1。

表1 级配组合表

2.3 耐老化抗冲击涂层的制备

制备水工建筑物过流面耐老化抗冲击涂层,对涂层材料的力学性能和耐老化性能进行考察。

3 结果与讨论

3.1 固化剂种类对涂层力学性能的影响

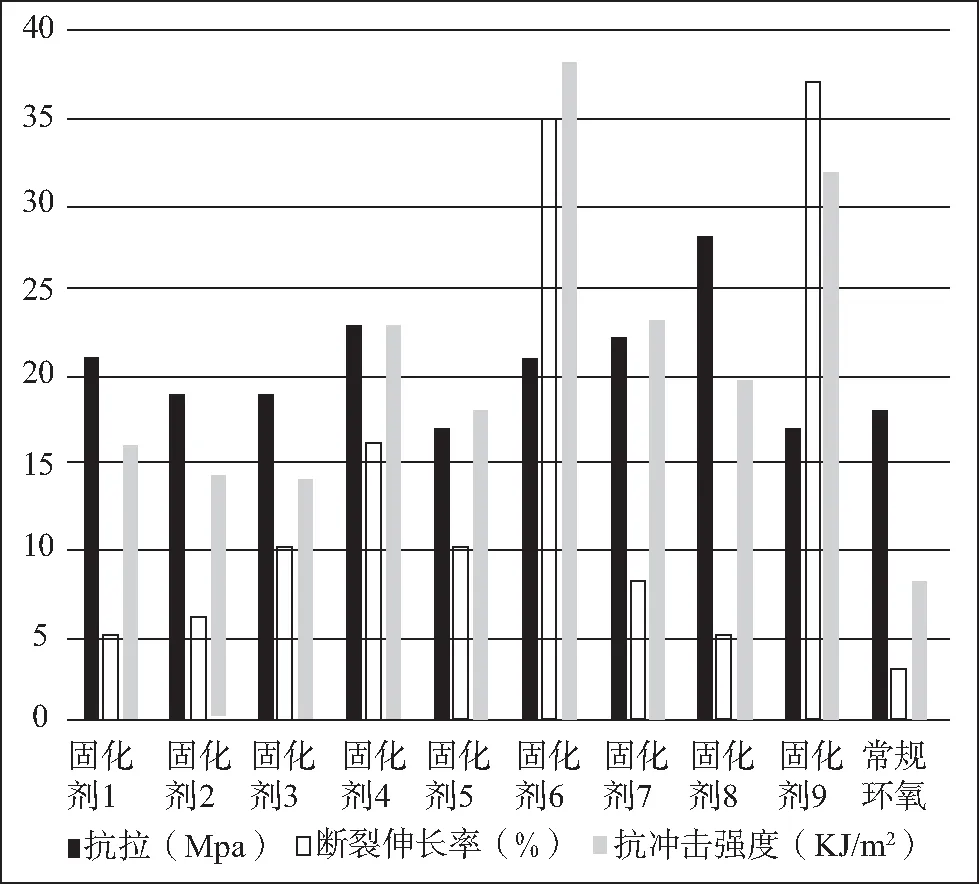

将制备的聚氨酯改性环氧树脂与不同种类的环氧树脂固化剂进行复配,考察固化剂种类对涂层抗拉、断裂伸长率、抗冲击等性能的影响,结果见图1。

图1 固化剂种类对涂层力学性能的影响图

通过图1可以看出,聚氨酯改性环氧树脂与不同种类的环氧树脂固化剂进行复配后,其力学性能有较大的差异,与普通的脂肪胺、芳香胺复配后样品的抗拉强度较高,但试块断裂伸长率和抗冲击强度相对偏低,表现出一定的脆性,如固化剂8及固化剂1。与聚醚胺类固化剂6复配后固化物的力学性能相对最佳,28 d可达到21 MPa以上、断裂伸长率达到35%以上,抗冲击强度达到38 kJ/m2以上。由此印证了环氧固化剂对固化物最终性能影响的重要作用,即环氧固化剂不同的分子结构很大程度上影响了终产物的交联程度,进而表现出不同的力学性能。同时,作为对照组的常规环氧树脂与固化剂1复配后,试块的拉伸强度为19.34 MPa,与大多数常规环氧树脂性能相接近。但试块的断裂伸长率28 d为3.12%左右、抗冲击强度在6.75 kJ/m2左右,较聚氨酯改性环氧体系存在着明显的差距。

3.2 填料级配对涂层的力学性能的影响

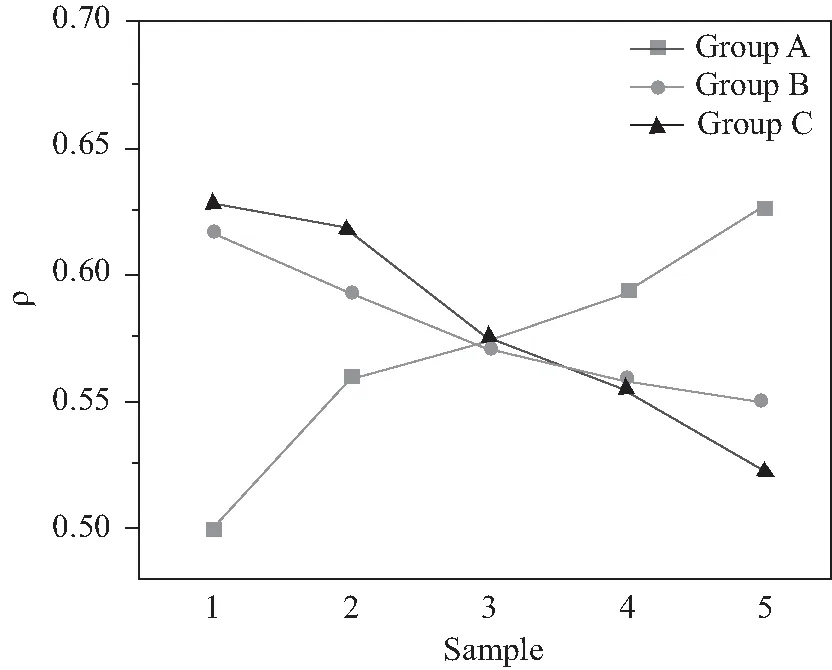

计算A、B、C三组级配填料颗粒的堆积密度,结果如图2所示。可以看出A组级配的堆积密度随着中等粒径填料颗粒的减少而逐渐上升;B组级配的堆积密度是分别随着小粒径填料颗粒的减小而逐渐降低;C组级配的堆积密度则是随着大粒径颗粒的减少而下降,三组填料级配在堆积密度0.575处相交,该堆积密度下材料的综合力学性能相对最优。

图2 填料组合的堆积密度图

填料级配对涂层抗拉强度和抗冲击强度的影响见图3所示,可以看出三组填料级配对涂层抗拉强度的影响都是先提高后降低。C组级配对应涂层的抗拉强度明显高于A、B组,其中C3、C4、C5对应涂层的平均抗拉强度达到36.39 MPa,数值明显高于其他级配组合以及对照组的26.97 MPa。这主要是因为大粒径填料的比表面积相对较小,与小粒径填料间形成嵌填结构是内摩擦力较小,且作为大粒径分散相会导致聚合物基体中形成应力集中,宏观表现为材料的抗拉强度较低,故级配填料中大粒径填料的尺寸越大、含量越高,涂层的抗拉强度相对越低。体系中降低大粒径填料的尺寸及占比,可提高级配填料间的内摩擦力,使整体达到紧密堆砌的状态,并且不会在树脂基体中形成应力集中,宏观表现为此粒径比下复合材料的拉伸强度得到明显提高。

图3 填料级配对涂层力学性能的影响图

通过后续对A、B、C三组级配组合相应的复合体系综合性能的测定与分析,发现三组填料级配对应的涂层力学性能最优组合出现在填料堆积密度为0.58附近,说明复合材料的力学性能对应的最佳填料级配存在一个较优的区间,超过该区间堆积密度或高或低都不利于复合材料力学性能的提高。填料的堆积密度越大,填料间的孔隙率越小,树脂对填料的包裹效果变差,树脂与填料间的结合力降低,宏观表现为复合材料的力学性能下降;填料的堆积密度越小,填料的孔隙率越大,填料间的内摩擦力降低,宏观上影响复合材料的力学性能。合适的填料堆积密度,填料间的内摩擦力适中,树脂可在填料间良好的分散、对填料进行包裹并形成连续相,增强填料与聚合物基体之间的结合力,宏观表现为复合材料的力学性能较优。

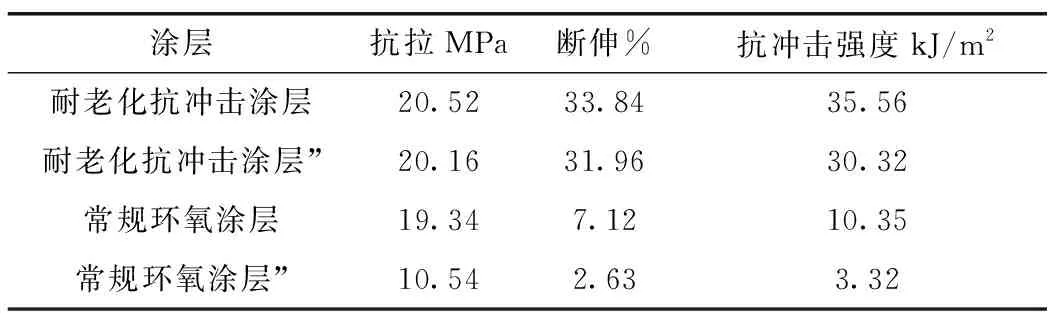

涂层的耐老化性能通过室内模拟老化试验进行:将成型好的试块白天置于日照条件下进行阳光照射处理,夜晚置于温度为-15℃的温控箱中,如此循环28 d后对试块的抗拉、断裂伸长率及抗冲击强度进行测试,结果见表2所示。

表2 耐老化抗冲击涂层与常规环氧涂层耐老化性能对比表

通过表2可以看出,当耐老化抗冲击涂层的抗拉强度与常规环氧树脂涂层材料的抗拉强度相当时,其断裂伸长率和抗冲击强度要明显高于常规环氧树脂涂层材料,前者断裂伸长率、抗冲击强度分别可达到33.84%、35.56 kJ/m2;后者则为7.12%、10.35 kJ/m2。同时,对比两种涂层材料老化试验前后的数据可以看出,耐老化抗冲磨涂层的抗拉强度、断裂伸长率及抗冲击强度的降低幅度明显低于常规环氧树脂涂层的降低幅度,前者的降幅在10.00%以内,后者的降幅则达到了50.00%。因此,可以得出研究开发的水工建筑物过流面耐老化抗冲磨涂层材料相较于常规环氧树脂材料具有良好的断裂伸长率、抗冲击强度和耐老化性能。

4 结论

研究通过聚氨酯预聚体与含-OH的缩水甘油醚反应制备聚氨酯改性环氧树脂,与E51进行不同比例共混,通过调整聚氨酯改性环氧树脂的用量对共混产物的力学性能进行考察,发现共混比例为1∶1时材料的性能相对最优。通过填料的级配试验制备了耐老化抗冲击涂层,断裂伸长率和抗冲击强度明显高于常规环氧树脂涂层,且经过模拟耐老化试验后,发现耐老化抗冲击涂层的耐老化性能相较于常规环氧树脂涂层有了明显提高。研究开发的水工建筑物过流面耐老化抗冲击涂层材料可用于施工建筑物过流面的裂缝处理、缺陷修复以及抗冲击抗冲磨保护,具有广阔的应用前景。