某型机槽型结构接头制孔方法应用优化

2021-10-21周宏遥王婕

周宏遥 王婕

摘要:针对某型机槽型结构接头的材料特性,结合生产实际的需求,以传统制孔方式为主,通过对其材料属性特点和处理过程进行分析,制定合理的制孔流程,并进行制孔流程优化,保证零件安装孔的质量。

关键词:30CrMnSi 材料属性 制孔 流程 优化

1前言

30CrMnSi钢是一种优质合金钢,具有较高的强度,良好的韧性与淬透性,在军工及民用工业中有着广泛的应用。30CrMnSi钢在真空内加热,由于表面发生物理化学反应,可以获得在常规热处理时不能获得的各种效果。30CrMnSi钢经调质后,具有优良的综合力学性能。常用来制造承受巨大冲击及循环载荷的中等截面的重要零件,如飞机起落架、发动机架、机翼主梁、翼梁接头等,是目前飞机结构中应用最广泛的钢材[1]-[3]。

某型机任务系统主承力结构之一——槽型结构承力装置,该装置由限位成品及定位接头组成,如图1所示,接头零件材料采用30CrMnSi材质,本文针对该接头零件制孔、连接要求,制定制孔流程,并优化。

2 材料概述

30CrMnSi,是一种高强度合金结构钢,统一数字代号A24302,其成分组成为:C占比 27%~34%,含Si 90%以上、Mn 80%以上、Cr 80%以上。30CrMnSi以其自身独特的机械性能,相比普通的45号钢材质,机械性能明显更优,抗拉强度σb≤1080MPa,屈服强度σS≤885MPa,断后伸长率δs≥10%,断面收缩率ψ≥45%,冲击吸收力Akw≥39,经过退火处理后,其HBS值可达到229。以其超强的硬度,使得其在航空航天领域中得到青睐,优越的综合性机械性能,较高的结构强度和材料韧性,良好的材料淬透性,一般的冷变形塑性,但其具有非常好的切削加工性能。该材料具有回火脆性的倾向,受到横向的冲击载荷时,其材料韧度较差,其自身的材料焊接性能缺很好,当材料厚度超过3mm时,较为实用的方式为预先加热到150℃进行预热,再进行焊接,最后焊接完成后再进行一次热处理,通过一般的调质处理后使用,其材料的工艺性能相比其他如铝材质材料,尚不够理想,特别是应用于复杂的焊接结构上,焊接后的焊缝区易存在缺陷裂纹。

30CrMnSi以其独特的材料性能,通常用于制造承受高载荷、抗高冲击工况下的各种关键零部件,也常用于制造高耐磨、非高温使用工况下的零件,非规律性受载的焊接构件等。

30CrMnSi材料属性使其低转速状态下的具有优良的材料切削性能,因此,该材料主要采用车削加工,或者采用滚压螺纹的加工工艺,目前,针对30CrMnSi材料的磨削性能研究较少,使用车削加工的工艺方式使其材料的加工效率比较高,但该工艺方式的加工精度,相比磨削加工方式,相差很大,随着工业的发展,以及产品的功能要求提升,零件的加工尺寸精度和其加工表面的质量要求有着更高的要求,30CrMnSi材料的磨削加工工艺也在不断提升。

2 飞机装配制孔国内外现状

航空制造业是制造业最为核心、重要的组成部分,展现着一个国家整体的制造工艺水平,相比其他制造业,为提升航空器的性能,更多的应用新技術、新材料,位列整个制造业的前列,新技术、新材料的研究与应用,对国家的经济发展起到至关重要意义,同时,飞机结构装配技术是航空制造的关键组成,对于整个飞机的制造周期和产品质量起着很大的关键影响。飞机装配制造过程中,结构间的装配方式通常以铆钉铆接或者高强度螺栓螺接的方式予以紧固,一架完成装配的飞机上,为满足装配需求,结构上制有成千上万个连接孔,以波音747为例,其机身结构上有数百万个连接孔需要进行加工,基于此,飞机结构上的孔的加工工作在整个飞机的结构装配中占据着较大的比例,数据显示,在以往的飞机结构损伤问题占据了问题数的30%以上,而致使飞机结构机体出现功能性丧失的主要原因就是疲劳损伤,75%~80%的疲劳损伤出现在飞机结构机体连接部位,综上,飞机结构装配的制孔状态是保证飞机装配的质量的重要部分[2]-[5]。

目前,国内飞机结构装配制造过程中,结构制孔采用的是传统的钻孔工艺,存在以下3方面的缺陷:

1、在使用工具制孔过程中,所使用的刀具的切削刃和零件材料保持接触状态,加工整个过程为连续性切削,会出现不完全性散热,导致切削温度提升,对刀具的切削影响较大;

2、制孔过程中,刀具的主轴中心实际线速度为0,刀具的横刃作用,导致制孔过程中的刀具轴向受力较大;

3、制孔刀具的结构直径与所制孔的孔径相同,使其排屑通道不畅,切屑由制孔刀具自身的排屑槽中排出,使得切屑的排屑距离加长,对于部分材质,加之大尺寸的切屑,会促使切屑与孔内壁和制孔刀具之间产生严重的摩擦效应,高切削温度,大大降低了制孔质量与刀具的寿命;

切削加工作为产品加工的主要工艺手段之一,随着科学技术不断进步与发展,新的加工工艺方法不断出现,且受到了广泛应用,但是切削加工仍然是最为普及使用的工艺方法,对于高要求的尺寸外形和高精度配合要求的的配合精度的产品,尚没有最优的、符合成本要求的方法。结合生产的实际需求,不断的对传统的制孔工艺进行迭代优化,最大限度的降低传统制孔工艺对零件的孔径的质量的影响[4]-[5]。

3 零件加工流程

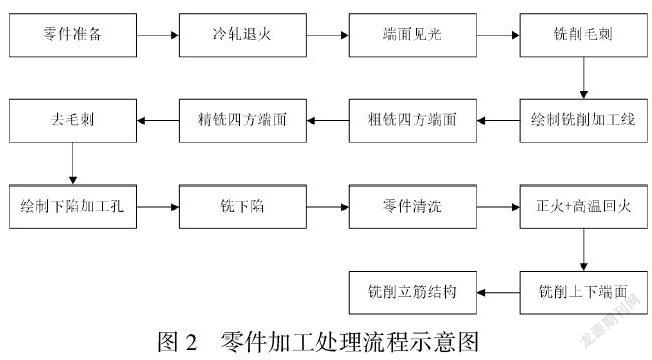

根据某型机槽型结构零件的设计要求,材料牌号选用30CrMnSiNi2A,材料规范按照GJB1951-1994要求执行,材料详情如表1所示,经热轧退火处理,流程如图2所示。

4 制孔方案制定及优化

根据设计要求,槽型结构接头零件制孔精度要求为H9,其结构上7个连接孔与结构间的连接,为协调配钻。

依据零件材料,以及设计技术要求,制定该零件的装配流程和刀具选型,以及方案的优化。

4.1 装配方案的制定

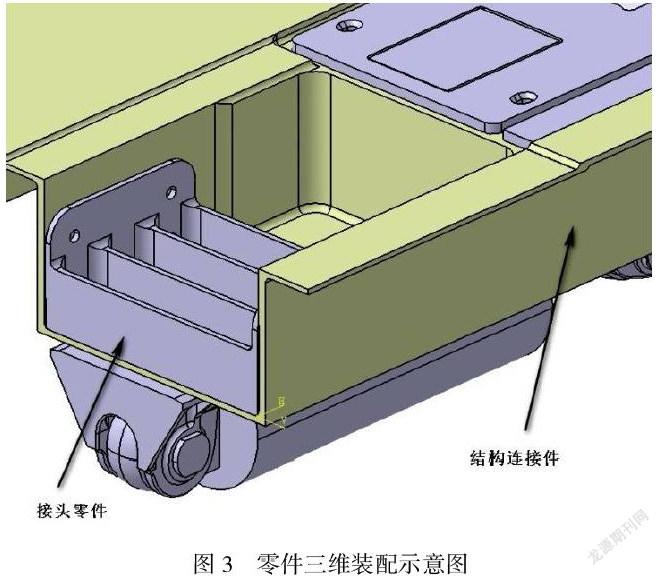

随着现代数字化技术的提升,三维模拟技术在实际生产中得到了广泛的应用。利用CATIA三维软件,结合装配组件的三维数模,确定接头零件与结构间的协调关系,装配示意图如图3所示。

依靠结构连接间的端头位置与接头零件的尺寸关系,确定了零件的航向安装位置要求,同时,由于接头零件与结构件的展向空间关系为平面接触,故在展向方向不需要进行位置约束,因此,综合考虑,在零件前端增加限位尺寸线,或者限位块形式进行航向位置确定。

通过接头零件上导孔向结构连接件进行引孔,使用定位销或工艺螺栓进行限位约束,将接头零件上未连接定位销或者工艺螺栓孔位制取至终孔,安装紧固螺栓,最后制取工艺限位孔位。

由于零件本身带有定尺寸的导孔,故采用钻——扩——铰的方式,逐次逐步完成连接孔的制取。

4.2 制孔刀具的选用

制孔刀具的使用性能的好坏主要决定于组成制孔刀具的材料和其切削刃的结构,刀具材料的切削性能必须满足以下基本要求[6]-[8]:

1、刚度,刀具的制造材料刚性必须优于被加工材料的刚性,目前,刀具的材料选用多要求在常温硬度HRC60以上;

2、韧性与强度,优越的材料强度,能够承受被加工材料反馈的较大的切削力;优良的的材料韧性,能够承受制孔过程中出现的较大的冲击载荷;

3、耐磨型,刀具的材料应选用应考虑具其抗磨损的性能,刀具耐磨性是刀具材料质量、硬度、结构形式等多种因素的综合体现;

4、抗热性,刀具制孔加工过程钟,高温环境下,保持材料自身硬度、强度、韧性、抗氧化灯属性的能力。

不同材质的刀具,在一定温度工况范围下,能够保其自身的切削性能,常用的刀具材料的主要性能与工作温度如表2所示。

根据材料的属性情况,结合实际的生产需求,选择硬质合金材质刀具。按照钻——扩——铰的方式,以及零件导孔的状态,分别选取扩孔钻、铰刀:

(1)扩孔钻:初孔为Ф5mm,扩孔至Ф5.8mm;

(2)铰孔钻:初孔为Ф5.8mm,两次铰孔至Ф5.99mm。

4.3 方案优化

通过实际架次的生产,需要对零件的定位方式进行优化,原方式定位,存在零件在制孔过程中存在一定的晃动,导致零件发生位置偏移的隐患。为此,零件定位利用零件间的相对关系,设计一套限位工装,使得接头零件与结构件间的相对位置能够完全稳固限位,保证零件间的相对位置,最终实现更高的系统安装精度。

5 总结

本文通过对30CrMnSi材料的属性的了解,结合零件实际状态,制定了某型机槽型结构接头零件的装配方案,并且对刀具进行了较为合理的选择,在刀具设计过程钟,应更多的考虑刀具材料与被加工零件的材料的性能之间的匹配性,对于不同的被加零件的材料和加工工况,应确定和选用适宜的材料和切削结构形式。同时,对装配过程中存在的问题进行了合理优化。

参考文献

[1]《航空制造工程手册》总编委会.航空制造工程手册(特种加工)[M].航空工业出版社,1993,186~187,360~362.

[2]赵文祥,龙震海,王西彬,王好臣.高速切削超高强度合金钢时次表面层组织特性研究.航空材料学报,2005.(4)25:20~25.

[3]洪华舟,韦红余,陈文亮,金霞.航空薄壁件制孔毛刺生长控制工艺研究.中国机械工程.2012.10(19)23:2312~2315.

[4]韩荣第,王扬,张文生.现代机械加工新技术.北京:电子工业出版社,2003.

[5]文九巴.機械工程材料.北京:机械工程出版社,2002.

[6]王晓霞.金属切削原理与刀具.北京:航空工业出版社,2000.

[7]余东海,王成勇,张凤林.刀具涂层材料研究进展.工具技术,2007(6):25-32.

[8]艾兴.高速切削加工技术.北京:国防工业出版社,2003.