综采工作面智能化控制系统研究

2021-10-21郗少伟

郗少伟

(山西焦煤汾西矿业柳湾煤矿,山西 孝义 032300)

引言

矿井综合机械化水平的提升显著提升了煤炭开采效率,但是井下采掘以及运输等环节仍需要大量的工作人员,同时作业人员劳动强度较高[1-3]。智能化是现阶段矿井发展的主要方向,通过构建智能化开采工作面不仅可将提高煤炭开采效率,而且可显著减少作业人员数量以及劳动强度[4-5]。

1 3609 工作面工程概况

山西某矿3609 工作面设计开采长度950 m、切眼斜长270m,回采的6 号煤层厚度3.7m、埋深390m、倾角5°。受到区域褶曲构造影响,局部位置煤层倾角可达到10°。3 号煤层在现开采水平无煤与瓦斯突出危险性,瓦斯原始含量为5.6 m3/t。3609 工作面设计采用传统的U 型通风方式,供风量为2 058 m3/t。工作面采用综合机械化开采工艺开采,具体涉及到的主要综采设备分别为:MG300/700-WD 采煤机、SGZ-830/800 刮 板 机、ZY5600/21/46D 支 架、DSJ1200/150/2×250 皮带机。为了提高采面煤炭开采效果,提出应用智能化系统控制综采设备。

2 智能化控制系统设计

2.1 总体结构

依据3609 工作面开采的煤层赋存情况以及综采设备配备情况,提出一种智能化控制系统,具体系统结构见图1 所示[6]。该智能化控制系统具体子系统包括采煤机、液压支架、刮板机以及皮带机控制系统。构建的智能化控制系统通过控制平台实现可视化操控、控制指令高速传输。具体智能控制系统具备的功能为:综采设备智能化控制、采煤机记忆(自动)割煤、综采设备协调运行、刮板机运输量自动监控等。

图1 工作面智能化控制系统结构图

2.2 采煤机智能控制子系统

为了适应智慧工作面建设需要,在满足采煤机智能化控制功能基础上,确定了采煤机控制系统框架,具体见图2。

图2 采煤机控制系统框架

具体构建的采煤机智能控制子系统结构有PLC、传感器、监视器以及各类传感器。在PLC 内嵌入有控制采煤机割煤的截割记忆程序,可实现采煤机记忆截割,同时现场控制人员可根据回采煤层变化情况对采煤机割煤参数进行调整,以便提高采煤机割煤效率。在采煤机上随机布置有监测倾角、高度的红外激光等传感器,可实现对采煤机摇臂状态、采煤机倾角以及回采位置的实时监测。同时运用智能控制子程序内的LASC 系统再构建采煤机三维姿态模型,以便操作人员能够直观地掌握采煤机运行情况。

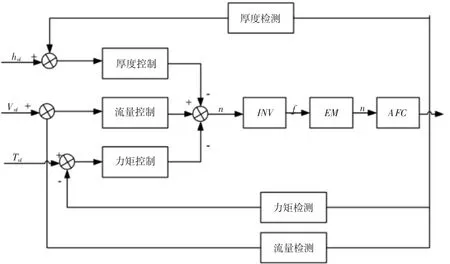

2.3 刮板机智能控制子系统

采面内布置的刮板输送机驱动装置机构为减速器、电动机、联轴器,并通过移动电源、变频器等提供动力。刮板输送机控制子系统是实现工作面智能化控制的重要组成单元,通过该子程序可实现刮板输送机运输煤量、载荷的监测以及智能控制。具体刮板机智能控制子系统结构单元包括有智能控制箱、煤量扫描装置、智能调速软件等。通过煤量扫描装置即可对刮板机输送煤量进行实时监测、智能控制箱以及调速软件通过调整刮板机运输速度,实现煤炭运输量的智能调整,具体智能调速原理见图3 所示。

图3 刮板机智能调速原理图

2.4 液压支架智能控制子系统

在采面回采巷道安全位置布置液压支架控制平台,实现液压支架智能控制,具体控制平台结构包括有防爆主机、电源箱、交换箱等。防爆主机内部嵌入有视频主机、操作台、电液控制主机等,其中视频主机用处理以及显示液压支架上高清摄像头监测画面;操作台与液压支架上机在控制器通过CAN 总线连接,用以对液压支架运行状态进行控制,实现液压支架跟机动作;电源箱则为智能控制子系统提供连续电源。

3 智能控制系统应用效果分析

3609 工作面完成综采设备智能化控制改造后,为了掌握该智能控制子系统应用效果,对个综采设备运行情况进行监测。现场监测发现,该智能控制系统可实现采煤机运行姿态、截割的智能化控制、液压支架可及时随着采煤机截割移架,刮板输送机以及液压支架平直度可满足采面生产需要。采煤机割煤时,操作人员在回采巷道内进行远程操控,在割煤现场仅保留2~3 名巡检人员即可。

采面在实现智能化改造后,刮板输送机在满足煤炭运输前提下通过智能控制系统对运行速度进行调节,预计年可降低电能消耗约360 万元。

对3609 工作面完成智能化改造后,现场作业人员数量由以往的25 名减少至15 名,不仅减少了井下作业人员数量,而且显著降低了作业人员劳动强度以及矿井人力资源投入。矿井采煤工作面通过智能化建设取得了较好的应用成果。

4 结语

随着矿井开采深度增加,煤炭开采时面临地质构造、瓦斯、水害等影响更为突出,煤炭开采成本不断增加。作业人员在采掘工作面现场,传统的煤炭开采方式不仅劳动强度高,而且安全风险较大。对采煤工作面进行智能化改造后,不仅可减少采煤工作面现场人员数量,而且大部分工作人员在回采巷道安全位置对采煤设备进行远程操作,现场仅保留少许巡检人员即可满足生产要求。