采煤机调高机构受力特征及优化改进研究

2021-10-21王志强

王志强

(阳泉市南庄煤炭集团有限责任公司西上庄煤矿,山西 太原 045000)

引言

随着煤矿综采工作面自动化水平的不断提升,采煤机普遍都在使用自动调高机构,能显著提升采煤机的综合性能[1-2]。目前在对采煤机调高机构进行设计时,普遍都是根据设计人员的实践经验或者参照其他采煤机调高机构进行设计,在此基础上制作样机并开展试验工作[3]。这种设计方法不仅设计周期较长,整个设计期间需要不停地试错与调整,需要投入大量的时间和精力,且所得结果不是最优结果[4]。将先进的计算机技术和数字模拟技术应用到采煤机械装备设计中,可以显著缩短机械结构设计周期,并对其结构参数进行优化,所得结果为最优结果[5-6]。本文对采煤机调高机构开展受力分析,在掌握受力特征的基础上,对其结构进行优化改进,对于提升采煤机的性能具有重要的实践意义。

1 采煤机基本结构概述

以煤矿中使用比较广泛的MG2×1607710-WD型采煤机为例进行阐述,如图1 所示为该型号采煤机的整体结构示意图。从图中可以看出,主要有四个比较重要的结构系统,分别为牵引机构、截割机构、调高机构和电控系统。截割机构的作用是在电动机的驱动作用下,对煤壁进行切割;牵引机构的作用是实现采煤机在综采工作面的移动,以实现连续采煤;调高机构的作用是对采煤机的高度进行控制,实现不同高度方向上煤壁的截割,该机构利用液压系统进行驱动;电控系统则是对整个采煤机进行控制,从而完成整个采煤过程。

图1 采煤机整体结构示意图

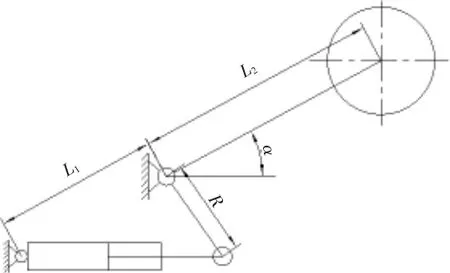

2 调高机构基本参数

如图2 所示为MG2×1607710-WD 型采煤机调高机构的结构简图,图中,L1表示液压油缸的固定点长度,L2表示大摇臂长度,R 表示小摇臂长度,大摇臂和小摇臂之间的夹角为90°。此三个参数对调高机构的受力情况影响最为显著,其取值分别为2 121 mm、2 433 mm、850 mm。α 表示大摇臂的摆角,在-10°~20°范围内调整变化。调高机构的工作原理可以概述如下:调高机构工作时,在液压系统的综合作用下,使得液压油缸活塞发生运动,实现油缸长度的伸缩,由于小摇臂和大摇臂的角度固定,油缸活塞的运动可以带动小摇臂和大摇臂同步摆动,最终带动滚筒动作,实现截割滚筒高度的调整。

图2 采煤机调高机构的结构简图

采煤机的牵引速度和调高速度分别为7.9 m/min和3.3 m/min。假设所截割的煤层属性相对较为均匀,且滚筒旋转速度也较为稳定,可以计算得到采煤机的推进阻力和截割阻力分别为102.96 kN 和66.68 kN。基于上述技术参数,利用MATLAB 软件对采煤机大摇臂摆角在-10°~20°范围变化时,调高机构的受力特征进行计算分析。

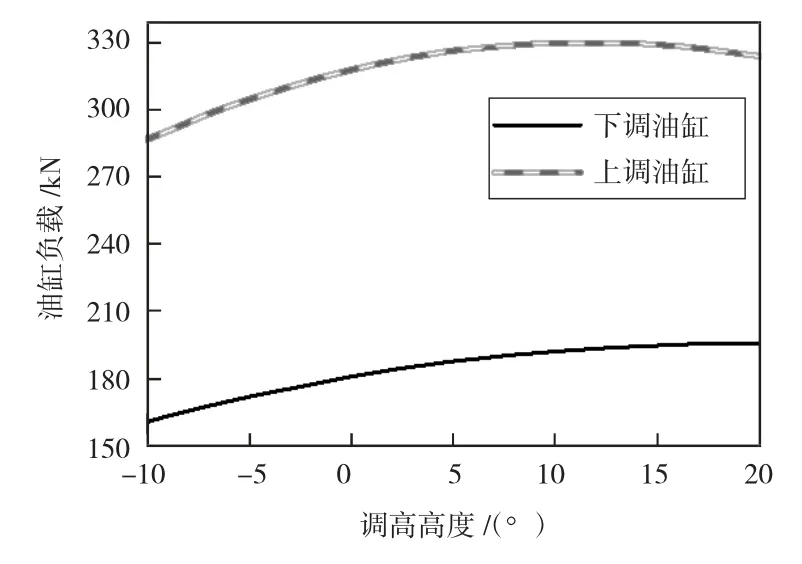

3 调高机构受力特征

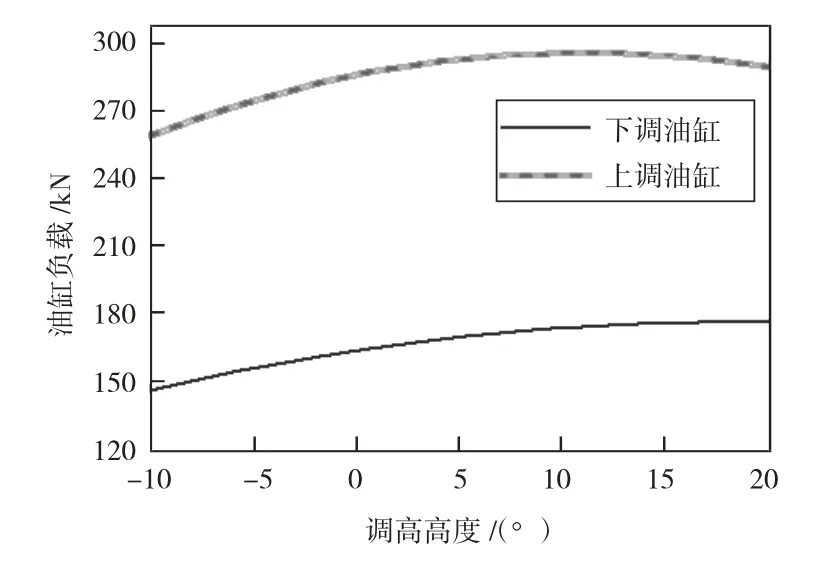

如下页图3 所示为基于MATLAB 软件计算得到的调高机构油缸的受力特征。从图中可以看出,调高机构不管是在上调油缸阶段还是在下调油缸阶段,油缸负载基本上具有相同的变化规律,即随着调高角度的不断增加,油缸负载整体上呈现出逐渐增大的趋势,最终基本保持稳定。另外,对比下调阶段和上调阶段油缸负载大小,可以发现上调阶段油缸负载比下调阶段要大很多。出现这种情况的原因是采煤机自身的结构重量较大,在上调阶段油缸需要克服结构自身重力,而在下调阶段结构自身重量可以作为驱动力,因此油缸负载相对较小。

图3 调高机构油缸的受力特征

液压油缸负载大小对整个调高机构运行过程的稳定性有非常重要的影响,如果负载较大则会威胁整个结构运行的可靠性和安全性。已有的实践经验和理论分析均表明,当液压油缸的负载较大时,容易使整个调高机构发生振动问题。上文已述,采煤机调高机构中,小摇臂长度R、大摇臂长度L2和压油缸固定点长度L1三个结构参数对油缸负载影响比较显著。基于此,可以以上述三个结构参数为优化条件,以油缸负载优化目标,对采煤机调高机构进行优化改进。

4 调高机构优化改进研究

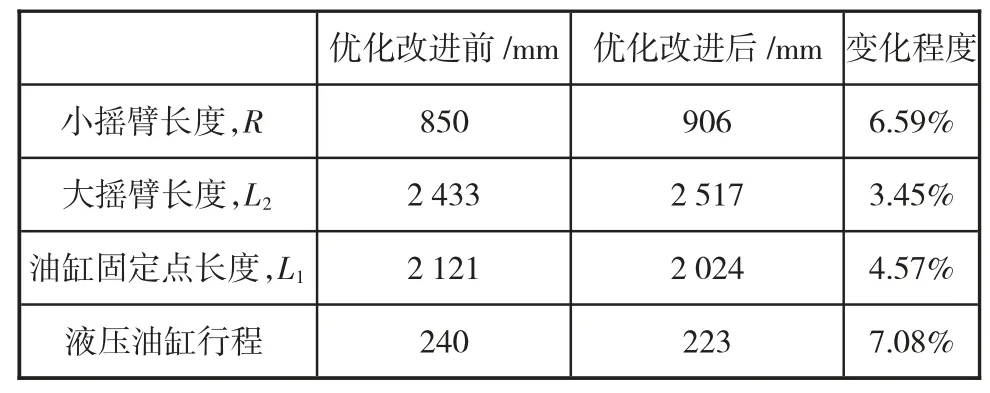

根据上述思路,通过MATLAB 软件自带的优化工具箱开展调高机构的优化改进工作,得到的最优结果如表1 所示,表中还列出了优化改进前后各技术参数的变化情况。

表1 采煤机调高机构优化前后的结构参数对比

由表中数据可知,通过结构优化改进,使得调高机构的小摇臂长度和大摇臂长度分别增大了6.59%和3.45%,液压油缸固定长度降低了4.57%。值得一提的是,对调高机构进行优化改进前,液压油缸的行程大小为240 mm,通过对结构的优化改进,使液压油缸的行程降低到了223 mm,降低幅度为7.08%。液压油缸行程缩短,意味着调高机构可以在更短的时间内将截割滚筒调整到对应的位置,从而提升设备运行效率,为采煤效率的提升奠定良好的基础。

如图4 所示为优化改进后调高机构油缸的受力特征。对比优化改进前后调高机构油缸的受力特征,可以发现两者基本上具有相同的演变规律。但是优化改进后,液压油缸不管是在上调阶段还是下调阶段,油缸负载全部有了一定程度的降低。上调阶段油缸负载的最大值由优化改进前的330.51 kN 降低到了优化后的296.44 kN,降低幅度达到了10.31%;下调阶段油缸负载的最大值由优化改进前的195.23 kN 降低到了优化后的177.05 kN,降低幅度达到了9.31%。

图4 优化改进后调高机构油缸的受力特征

5 优化改进实践应用效果评价

通过对采煤机调高机构中三个关键结构参数的优化改进,使得液压油缸的负载有了很大程度的降低,并且液压油缸的行程也有了明显缩短。不仅提升了调高机构运行时的工作效率,同时也提升了整个机构运行的可靠性和稳定性。将以上优化改进方案应用到MG2×1607710-WD 型采煤机工程实践中,并对设备运行过程进行连续三个月时间的观察与监测。结果发现,采煤机调高机构在试运行过程中相对较为稳定,期间没有出现明显的故障问题。经过初步分析认为,通过此次优化改进,液压油缸的负载降低了9.31%~10.31%左右,使得采煤机调高机构的故障率可以降低10%以上,为煤矿企业节省了大量的设备维护保养成本。另外,采煤机调高机构工作效率和运行可靠性均有了提升,进一步优化了采煤机的综合性,为采煤效率的提升打下了坚实的基础,为煤矿企业创造更大的经济效益。

6 结语

以MG2×1607710-WD 型采煤机调高机构为研究对象,在对其受力特征进行分析的基础上对其结构进行了优化改进,所得结论主要有:

1)采煤机调高机构液压油缸负载大小对整个机构运行的可靠性和稳定性有重要影响,当负载较大时容易发生振动问题。

2)不管是上调阶段还是下调阶段,随着调高角度的不断增加,液压油缸的负载随之逐渐增加,但后期增大幅度相对较小。受机构自身重力的影响,上调阶段的负载比下调阶段要大很多。

3)以小摇臂长度、大摇臂长度和压油缸固定点长度三个关键结构参数为优化对象,得到了最优结果。使得液压油缸行程缩短了7.08%,上调和下调阶段的油缸负载分别降低了10.31%和9.31%。