采煤机滚筒行星减速机构齿轮接触强度分析与改进

2021-10-21杨伟君

杨伟君

(华阳集团南庄煤炭集团有限责任公司,山西 阳泉 045000)

引言

滚筒作为采煤机结构中的关键部件,其直接进行落煤工作,服役条件极为复杂,出现故障的几率较高[1-2]。行星减速机构作为滚筒动力放大和传递的主要结构,受力情况苛刻,是决定采煤机正常工作的必要条件,现已引起了煤炭行业的关注[3-4]。虽然滚筒结构强度不断提升,但是仍然有一部分传统采煤机被应用,某企业服役中的采煤机滚筒行星减速机构运行时出现了异响严重问题,影响了采煤机的工作效率[5-6]。因此,针对某型号采煤机滚筒行星减速机构齿轮运行异响严重、寿命偏低的问题,借助ANSYS 有限元仿真计算软件,开展采煤机滚筒行星减速机构齿轮接触强度分析与改进工作具有重要意义。

1 滚筒采煤机结构及存在的问题

某企业服役中的滚筒采煤机为电力牵引型,主要由牵引机构、行走机构、截割机构和辅助控制机构组成。牵引机构为采煤机的行走机构提供动力来源,牵引采煤机滑靴使其沿滑轨动作;截割机构用于支撑和控制截割滚筒,实现煤炭截割路径和动力的控制;辅助控制机构主要实现整个采煤机功能实现的操控,确保其可靠完成落煤运煤功能。采煤机近期工作时滚筒行星减速机构存在明显的异响,启动和转动换向时最为严重,存在明显的间隙。

2 采煤机减速机构齿轮接触强度仿真分析

2.1 三维模型建立

通过查阅采煤机随机图纸,结合现场测绘数据,运用Pro/E 软件完成了行星减速机构三维模型的建立。为了提高模型导入ANSYS 仿真计算软件时的准确度,对模型进行了适当简化,省略了不影响分析结果的倒角等特征。

2.2 材料属性设置与网格划分

将另存为.igs 格式的行星机构三维模型导入ANSYS 仿真计算软件进行材料属性设置,齿轮材料牌号为42CrMo,材料属性参数如下:密度为7 850 kg/m3,屈服强度为987 MPa,弹性模量为212 GPa,泊松比为0.28。完成材料属性设置,启动自由划分网格按钮,即可完成行星机构网格划分。

2.3 载荷和接触施加

行星减速机构额定扭矩为64 200 N·m,结合其实际工作状况,安全系数取1.1,计算得出行星减速机构输入转矩为70 620 N·m。通过ANSYS 仿真计算软件设置齿轮啮合位置为面-面接触,接触类型为柔体-柔体接触,接触刚度为1.0,静摩擦系数为0.1,采用Splitting-pinball 接触搜索算法,采用Augmented Lagrangian 法施加接触约束。

2.4 分析结果

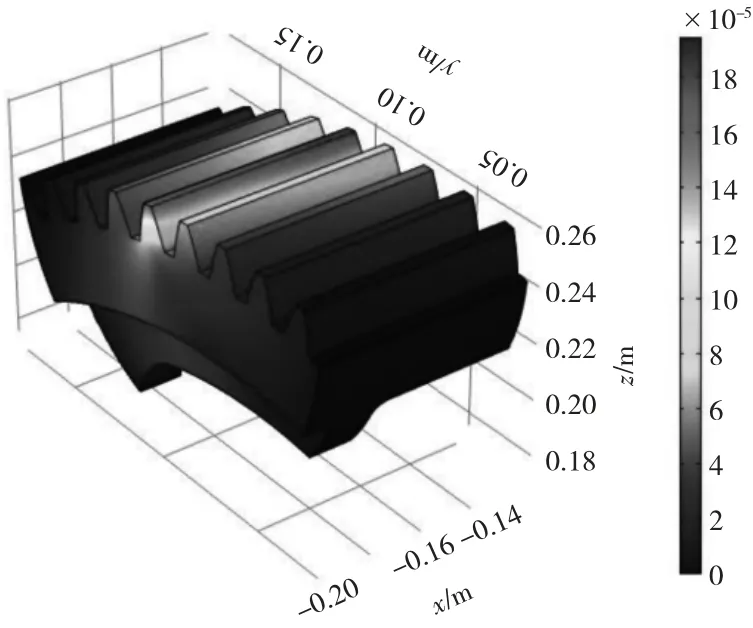

完成采煤机滚筒行星减速结构接触强度分析前处理工作之后启动ANSYS 仿真计算软件内部自带的求解器进行仿真分析,计算结束观察太阳轮工作过程中啮合齿的应力分布云图和变形分布云图,如下页图1 和下页图2 所示。

图1 太阳轮啮合齿应力(Pa)分布云图

图2 太阳轮啮合齿位移(m)分布云图

由下页图1 太阳轮啮合齿应力分布云图可以看出,行星机构进行动力传动时产生的压应力并未出现在齿轮啮合面上,而是出现在啮合齿的齿根位置,最大应力数值为953 MPa,除此之外的其他位置应力数值较小。出现上述现象的主要原因是行星机构工作工程中太阳轮啮合齿的受力状态为悬臂梁,即使啮合载荷出现在齿高中线位置,其承载位置依然集中在齿根部位,故而太阳轮齿根位置出现最大应力。相较于齿轮材料的屈服强度987 MPa,采煤机滚筒行星减速机构中太阳轮啮合齿的最大应力与其较为接近,因滚筒进行煤炭截割过程中的受力情况较为复杂,存在较大的载荷波动,工作过程中存在冲击载荷,仅仅26 MPa 的安全裕度显示不足以保证行星减速机构的安全可靠工作,加剧行星减速机构齿轮啮合位置的磨损,产生啮合间隙之后将会产生异响,严重时将会出现齿轮断裂破坏,有必要进行改进设计。

基于上述悬臂梁受力状态,观察图2 太阳轮啮合齿位移分布云图可以看出,太阳轮工作时的最大变形出现在啮合齿的齿顶位置,最大变形量为0.198 mm,相较于整个行星减速机构的结构尺寸较小,不会影响整个减速机构的正常运行,可以忽略不计。

3 采煤机减速机构齿轮改进设计

3.1 改进策略

常见减速器齿轮接触强度不足问题的改进措施包括以下几种:第一是更换力学性能更好的齿轮制备材料,采用高强度合金钢;第二是优化齿轮制备过程中的热处理工艺,如调质处理、渗碳渗氮等;第三是改善齿轮使用环境和条件,降低齿轮工作过程中的磨损及冲击强度。综合以上齿轮接触强度改进措施,结合采煤机滚筒行星减速机构实际工作状况,确定选择改善齿轮使用环境的改进策略,实施简单方便,具有很好的可操作性。

3.2 具体方案

现场观察及调研发现,采煤机滚筒行星减速机构的润滑条件极差,据现场工人讲述,减速机构所用润滑油的更换周期为1 次/年,运用滤纸检验润滑油的质量时发现其中含有大量的细铁削及油泥,极不利于行星减速机构的正常润滑,不仅加剧了行星减速机构啮合齿之间的摩擦磨损,而且降低了减速机构的使用寿命甚至出现断裂事故。基于上述实际情况,制定了具体的改进措施,增加行星减速机构的润滑次数,由1 次/年改进为4 次/年。

4 应用效果评价

为了验证改进方案的实施效果,将其应用于某煤炭企业服役中的采煤机滚筒行星减速机构润滑当中,跟踪记录半年时间内行星减速机构的工作情况。结果表明,滚筒行星减速机构运行平稳,未出现异响等情况。统计结果显示,增加行星减速机构润滑油的更换次数之后,降低了滚筒行星减速机构6~10 dB的运行声噪,相同时间内行星减速机构齿轮啮合位置的磨损量减少了近6%,行星减速机构的使用寿命将会延长近4.5%,降低了采煤设备投入成本,预计为企业新增经济效益近150 万元/年,取得了很好的应用效果。