顶部间隙对煤矿轴流式通风机性能的影响分析

2021-10-21李沂玮

李沂玮

(潞安集团寺家庄有限责任公司,山西 昔阳 045399)

引言

通风机作为综采工作面的关键设备,承担着向工作面输送新鲜空气、降低工作面瓦斯浓度、保证工作面安全生产的重要任务,此外,还可为工作面作业人员提供舒适的工作环境。但经统计,在工作面所有消耗电量中通风机的能耗占比较大[1]。因此,解决通风机能耗过大的问题尤为重要。轴流式通风机作为工作面使用频率较高的设备,通过研究顶部间隙对轴流式通风机的性能影响机理,为提升轴流式通风机的性能,降低能耗提供理论指导。

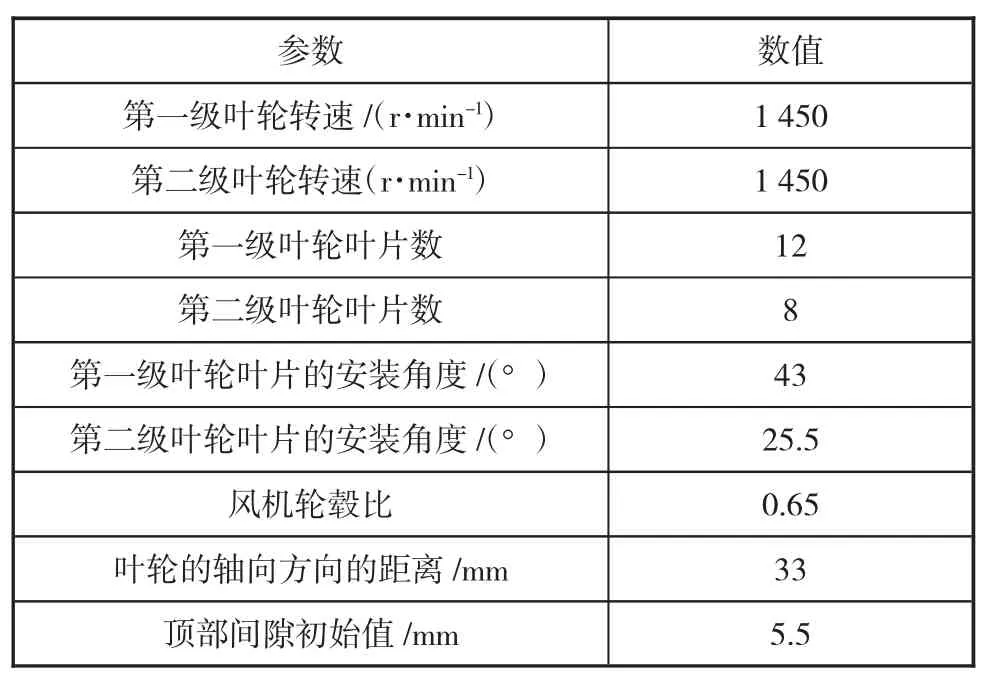

1 轴流式通风机参数

工作面采用的对旋轴流式通风机的具体型号为FBDCZ5.0,其主要结构包括:风流入口、初级风筒、第一级驱动电机、第一级叶轮、第二级叶轮、第二级风筒、第二级驱动电机、扩散风筒。FBDCZ5.0 对旋式轴流风机的关键参数如表1 所示。

表1 FBDCZ5.0 对旋式轴流风机参数

2 轴流式通风机模型的建立

基于SolidWorks 软件并结合上述参数和结构示意图搭建三维模型。为简便建模,将旋式轴流风机分为五部分,分别是进风管、第一级风筒、第一级叶轮、第二级叶轮、第二级风筒,并将不同部分划分为不同数量的网格[2]。其中,进风管的网格数量为303 063,第一级风筒的网格数量116 416,第一级叶轮的网格数量为778 956,第二级叶轮的网格数量为762 817,第二级风筒的网格数量为848 496。

将所设计的三维仿真模型导入FLUENT 软件来开展不同顶部间隙对轴流式风机性能影响的研究。

3 数值模拟的前处理

影响对旋式轴流风机性能的参数较多,包括有第一级和第二级叶轮叶片的数量、叶片的安装角度、轴向间隙、轮毂比和顶部间隙。本文将着重研究顶部间隙对对旋轴流风机性能的影响。所谓顶部间隙指的是机壳与叶轮叶片顶部边缘之间的距离[3]。顶部间隙还可用相对顶部间隙表示,相对顶部间隙为顶部间隙与叶轮叶片高度的比值。不同顶部间隙参数如表2 所示。

表2 不同顶部间隙参数

在数值模拟之前对不同顶部间隙对应的模型进行不同的网格划分。

4 顶部间隙的泄露流动研究

顶部间隙虽然尺寸较小,但是其对对旋式轴流风机性能的影响不可忽略。究其原因在于,顶部间隙会导致通风机内部流场出现泄露流或者泄露涡等,此外,鉴于对旋式轴流风机包含有两个叶轮的特殊性,顶部间隙所导致的泄露更为复杂。经仿真分析得出如下结论:

1)第一级叶轮中,由于顶板间隙的存在,导致通风机出现泄露流动现象,且随着顶部间隙的增大,泄露流动现象更为严重,甚至演变为泄露涡。由于泄露流动和泄露涡现象的存在,使得通风机的主气流受到阻碍,从而导致通风机运行的阻力增加,最终导致能耗增加[4]。

2)第二级叶轮顶部间隙对应的泄露流动现象比第一级更为严重。同样,随着顶部间隙尺寸的增加,泄露流演变为比第一级叶轮更为严重的泄露涡,因此对通风机主气流造成的影响更为严重,能耗更大。

结合不同顶部间隙对通风机叶轮叶片的吸力面静压结果,得出顶部间隙的存在极易影响通风机的主气流,而且对二级叶轮的影响大于对于一级叶轮的影响。并且随着顶部间隙尺寸的增加,对主气流的影响逐渐变大。因此,在设计过程中需尽可能的减小顶部间隙尺寸,以保证通风机内部流场得到优化。

5 顶部间隙对风机性能参数的影响

通过对不同顶部间隙对通风机静压、全压以及效率的影响进行研究,仿真结果如表3—表5 所示。

表3 不同顶部间隙下静压随流量的变化 Pa

表4 不同顶部间隙下全压随流量的变化 Pa

表5 不同顶部间隙下效率随流量的变化 %

对表3、表4 分析可知:在不同顶部间隙下,通风机的静压和全压随着流量的增加而减小。当流量小于2.2 kg/s 时,影响通风机静压和全压的主导因素为顶部间隙;当流量大于2.2 kg/s 时,影响通风机静压和全压的主导因素为流量大小。

由表5 可知,同一顶部间隙尺寸下,通风机效率随着流量的增加呈现先增大后减小的变化趋势,不同顶部间隙对应的拐点不同。

因此,对通风机顶部间隙进行合理设计可保证设备的全压效率达到最佳。

6 顶部间隙对电机功率匹配的影响

对不同顶部间隙下通风机对应两个电机的功率匹配性能进行研究,具体结论总结如下:

1)相对顶部间隙为2.5%的情况下,当通风流量为2.4 kg/s 时,第一级电机和第二级电机的功率均为0.95 kW,此时,随着通风流量的减小,第一级电机的功率几乎不变,第二级电机的功率在不断增加[5];当通风流量为2.1 kg/s 时,第一级电机的功率为0.97 kW,而第二级电机的功率均为1.06 kW,二者的匹配程度较差。

2)相对顶部间隙为3%的情况下,当通风流量为2.3 kg/s 时,第一级电机的功率为0.96 kW,第二级电机的功率均为0.97 kW,两级电机的匹配程度最高,当通风流量减少为2.2 kg/s 时,第二级电机的功率达到最大,第一级电机功率略微减小。

3)相对顶部间隙为3.5%的情况下,当通风流量为2.3 kg/s 和2.1 kg/s 时,两级电机的功率值相近,匹配度最高。

综合对比可知,上述三类相对顶部间隙下对应通风机两级电机的功率匹配程度随着顶部间隙的增大而提升。因此,在实际应用中可根据不同顶部间隙适当提高电机的功率,以保证其通风机性能达到最佳,耗能最小。

7 结论

1)顶部间隙的存在极易影响通风机的主气流,且对二级叶轮的影响大于对于一级叶轮的影响。随着顶部间隙尺寸的增加,对主气流的影响加重。因此,在设计过程中需尽可能的减小顶部间隙尺寸,以保证通风机内部流场得到优化。

2)对通风机顶部间隙进行合理设计可保证设备的全压效率达到最佳。

3)在实际应用中,可根据不同顶部间隙适当提高电机的功率,以保证其通风机性能达到最佳,耗能最小。