中深层地埋管换热器管径比对换热性能的影响研究

2021-10-21刘少勇

刘 铮,刘少勇,高 嵩

(1.中国能源建设集团科技发展有限公司,天津 300091;2.中国能源建设集团有限公司工程研究院,北京 100022)

0 引言

地埋管地源热泵系统最初应用于在浅层地热能开发利用中,但在实际的运行过程中,出现了土壤冷、热失衡、地埋管数量多、占地面积大等问题,尤其是在寒冷以及严寒地区因地下岩土体的热量回补不足导致了该技术的应用和推广受到限制。在此背景下,埋深1 000~3 000 m的中深层地埋管换热器技术应运而生。中深层地埋管换热器具有占地面积少、单井换热性能高等优势,近年来受到广泛关注,国内外学者也对其进行了不同方面的深入研究。

国外的Beier[1-2]等人提出了一种中深层地埋管换热器的瞬态传热模型,该数学模型可以同时模拟中深层地埋管换热器进、出水管以及换热器所在周边岩土(石)层温度场的瞬态演变规律。David Gordon[3-4]等在忽略地温梯度和地面轴向导热的前提下,提出了复合圆柱源半解析解模型来分析中深层地埋管换热器系统的短期性能。Templeton[5]等研究将废弃油井改造为中深层地埋管换热器进行取热供暖的可行性,分析了地温梯度、入口温度以及入口循环流量对系统进出口温差的影响。V.C.Mei[6]等在能量守恒的基础上,结合热传导能量方程,针对套管式地埋管换热器建立了瞬时传热模型。

国内的学者Luo Y[7-8]等在考虑地温梯度的条件下,建立了分段有限元圆柱源模型,并通过现场实验结果以及已存在的中深层地埋管换热器数值结果进行了比较分析,验证了所建模型的正确性和可行性。孔彦龙、陈超凡[9-10]等针对中深层换热技术的原理及其传热特性开展研究,利用Beier提出的分析方法对中深层地埋管换热器设计参数进行了连续运行4个月的灵敏度分析评估,结果表明,系统的延米换热功率上限不超过150 W。

综上所述,国内外研究学者已经对中深层地埋管换热器的结构参数(埋深、管径)、运行参数(循环流量、进水温度)以及岩土层热物性参数等的影响做了相关的研究。但从目前的研究结果来看,在结构参数的管径部分,从变内外管径比的角度来对其进行的研究还较少。本文建立了中深层地埋管换热器井孔内、外传热模型,然后基于建立的传热模型,开展不同管径比工况下换热性能的研究,并用一系列评价指标来分析不同管径比对换热性能的影响。

1 物理模型

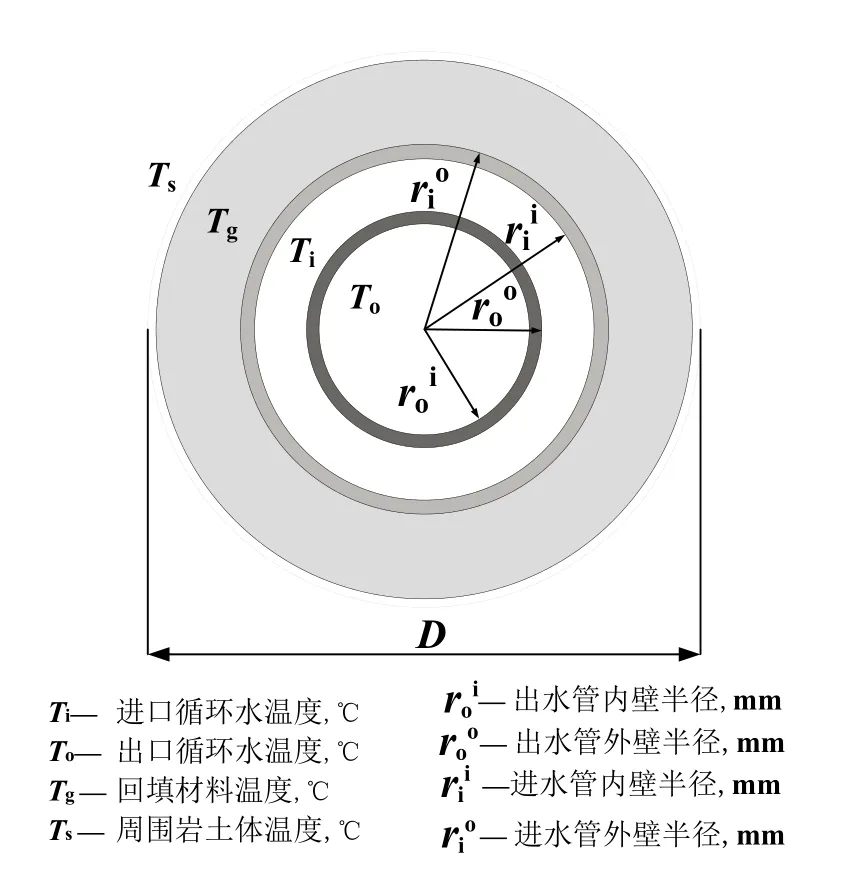

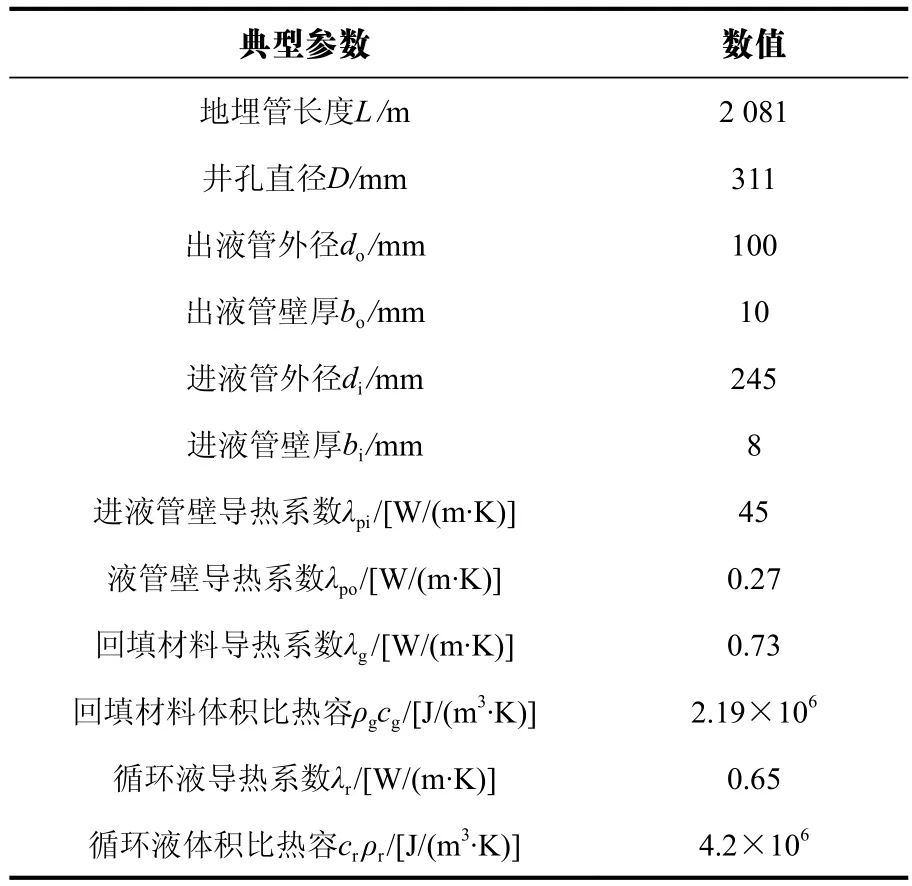

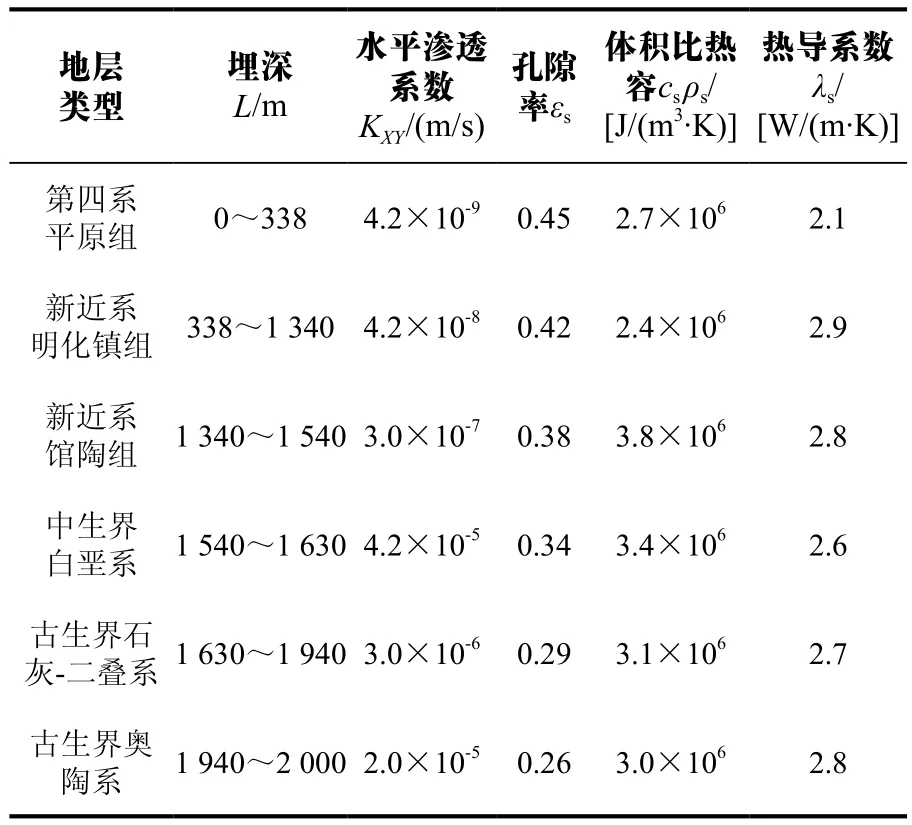

本文以天津某产业园已建成并投入使用的中深层地埋管换热器系统为科研依托原型。此工程采用同轴套管形式,循环流体流动方式为外进内出,内管采用非金属复合管,外管采用J55钢级油井套管,回填材料采用普通硅酸盐水泥,其系统图和平面图如图1、图2所示;地埋管换热器设计参数、地层类型与岩石(土)物性参数和现场实测地下温度如表1~表3所示。

图1 中深层地埋管换热器系统流程图

图2 中深层地埋管换热器平面示意图

表1 中深层地埋管换热器设计参数

表2 地层类型与典型岩石(土)物性参数

表3 现场实测地下温度

2 数学模型

对于中深层地埋管换热器供暖系统而言,分析换热器井孔内、外的传热过程是研究其传热性能的关键所在,因此必须建立合适的数学模型,以便分析换热器与周围土壤之间以及换热器内部的传热过程,为实际工程实践提供技术指导。

为了确保描述有效,所建数学模型满足以下条件:

1)换热器进、出水管在任意截面上的循环水流量均匀一致;

2)忽略换热器管壁沿垂直方向的导热过程;

3)忽略地表温度对地面的影响,保持地表温度恒定;

4)不考虑温度变化对回填材料以及周围岩土体的影响,在整个传热过程中,各岩石(土)层的水文地质与热物性参数均保持不变。

2.1 井孔内部传热模型

套管式中深层地埋管换热器井孔内部传热过程包括循环流体在管道中流动产生的对流换热过程、流体在进出管道之间的导热过程、回填材料与外管壁之间的导热过程。基于上述假设条件,建立进水管、出水管以及内部回填材料的非稳态能量守恒方程式:

式中:εg为回填材料的孔隙度 ;ρr、ρg为管内循环水和回填材料的密度,kg/m3;cr、cg为管内循环水和回填材料的定压比热容,kJ/(kg·K) ;Λr为管内循环水导热系数张量,W/(m·K);Ti、To为进、出口循环水温度,K;vi、vo为进、出水管内循环水流速,m/s;为进水管内循环流体与回填材料之间的传热系数,W/(m2·K);Φff为进、出水管内循环流体之间的传热系数,W/(m2·K);Φgs为岩土体与回填材料的传热系数,W/(m2·K);Ts为岩土体温度,K;Tg为回填材料温度,K;qnTi、qnTo为进、出口地埋管的法向热流通量,W/m2;qnTg为回填材料的法向热流量通量,W/m2;Hi、Ho为进出口地埋管热源(汇)项,kJ/(m3·s);Hg为不同区域回填材料热源(汇)项,kJ/(m3·s) ;t为运行时间,min。

2.2 热储层传热模型

根据上述假设条件,针对套管式中深层地埋管换热器在地下热储层中的传热过程包括热储层中液相与固相基质间的热传导。本节在非移动有限长线热源模型的基础上,建立地下热储层三维非稳态能量守恒控制方程(4),其中源(汇)项由式(5)表示:

式中:T0为岩土体初始温度,K;λx、λy、λz为岩土体在x、y、z方向的导热系数,W/(m·K);εs为岩土体的孔隙度;ρf、ρs为地下水、岩土体的密度大小,kg/m3;cf、cs为地下水、岩土体的定压比热容大小,kJ/(kg·K)。

2.3 求解方法与模型验证

基于所建换热器传热模型,采用有限元计算软件FEFLOW进行模拟计算。根据现场实际工程的布置,本文所建物理模型水平面积设为300 m×200 m,垂直方向深度设为2 000 m。将整个计算区域沿垂直方向分为6层,每层岩土体的热物性参数保持不变且均匀一致。将计算区上部粉质黏土层和下部泥岩层定义为防水绝热边界。物理模型的四边均为第一类的恒温边界。初始地温设置为14.5 ℃,往下每百米的温升为3.5 ℃。在每个岩土层的水平剖面和垂直方向分别采用不等距三角形单元和矩形网格划分。物理模型涉及节点总数为1 032 590,网格数为2 072 403。求解过程采用固定时间步长方法,时间步长为300 s,最大迭代次数为每步3 600次。采用BICGSTAB算法对传热过程进行计算,最终求得收敛数值解。

现场数据实测时间为2021年2月10日早上9点到晚上9点,连续运行12 h。测试用中深层地源换热井在钻孔完成后已经在换热器出水管管壁外侧安装了分布式测温光纤,可逐时读取整个垂直方向上进出水管内循环流体的温度。由于受到建筑热负荷恒定的影响,中深层地埋管换热器循环水量和进口温度都存在小幅度的波动,因此把现场原始数据输入所建数学模型,将数值模拟计算所得结果与依托产业园项目现场实测数据进行对比如图3所示,结果显示两者的出水温度基本重合,误差不超过3%,由此可验证所建数学模型的正确性。

图3 出水温度实验值与数值模拟计算结果对比

3 研究结果与分析

3.1 研究与计算结果

对中深层地埋管换热器而言,其钻井的结构设计参数(管径比)对其换热性能有显著的影响。因此,本文基于验证后的数学模型,对不同管径比下的运行方案进行模拟计算分析,如表4所示。在计算过程中将一个供暖季(120 d)设定为模拟计算的周期,中深层地埋管换热器每天按照同期连续24 h运行。

表4 中深层地埋管换热器不同管径比对应的计算方案

为了量化分析中深层地埋管换热器的管径比对其换热性能的影响程度,引入进、出水温差△T、换热功率Q,以及在运行阶段的换热器平均进、出水温差平均换热功率循环水泵耗功率Wp作为评价参数。

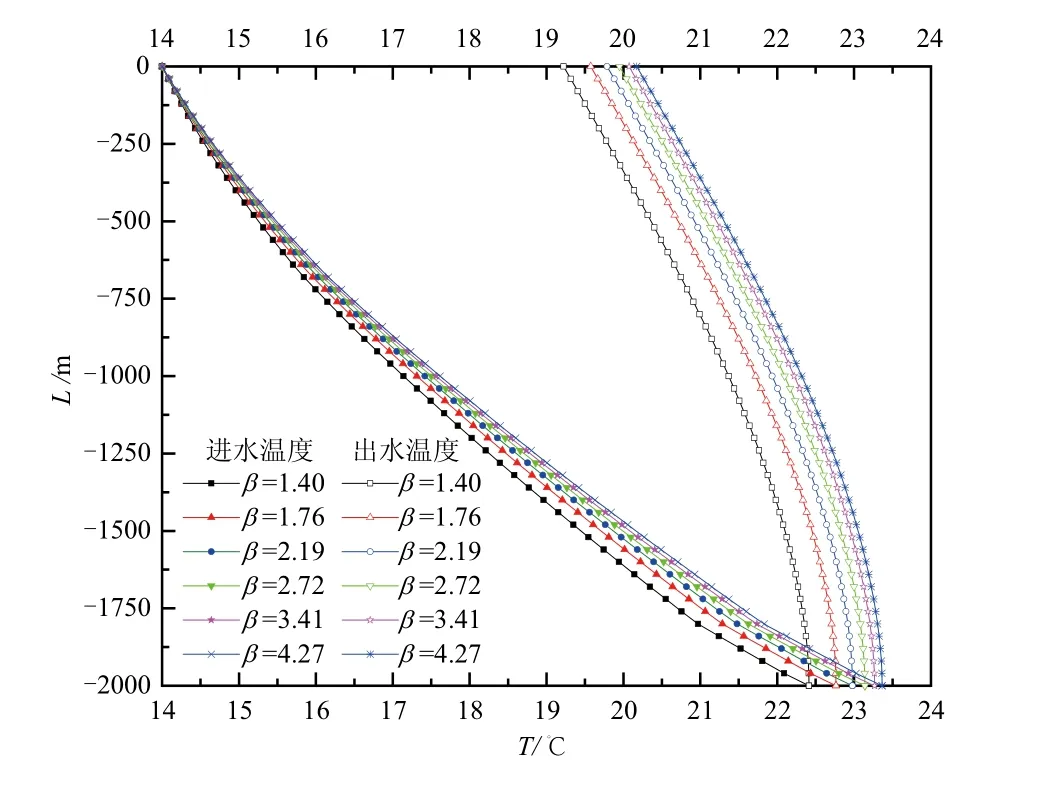

根据计算结果可知进、出水管管径比为1.40、1.76、2.19、2.72、3.41和4.27六种工况下,随时间变化的中深层地埋管换热器进、出水管垂向温度分布曲线。如图4所示,在系统运行初期(10 d),进、出水温差△T分别为6.12 ℃、6.64 ℃、6.95 ℃、7.17 ℃、7.36 ℃、7.46 ℃。如计算结果可知,随着进、出水管管径比的增加,中深层地埋管换热器的换热性能也逐渐提高。在相同入口循环流量下,随着进水管的管径增大,由于增大了换热器与回填材料之间的换热面积,使其管内的循环流体与回填材料以及周围岩石(土)层之间的换热更加充分,因此换热器的换热性能得到提高;而随着出水管的管径减小,增大了管内循环流体的流速以及流动强度,同时,减少了循环流体在管内的流动时间,降低了热量的损失率,因此也提高了换热性能。运行到120 d时,如图5所示,与系统运行初期相比,出水温度分别降低了15.65%、16.45%、16.84%、17.09%、17.31%、17.21%。结果表明,随着供暖系统的运行,中深层地埋管换热器附近的热储层逐渐形成部分冷堆积,从而使换热性能一定程度降低,不过已经比浅层地源热泵运行始末的衰减小很多,且如果针对商业建筑的间歇性运行则衰减会大幅减小。

图4 中深层地埋管换热器第10 d垂向温度分布

图5 中深层地埋管换热器第120 d垂向温度分布

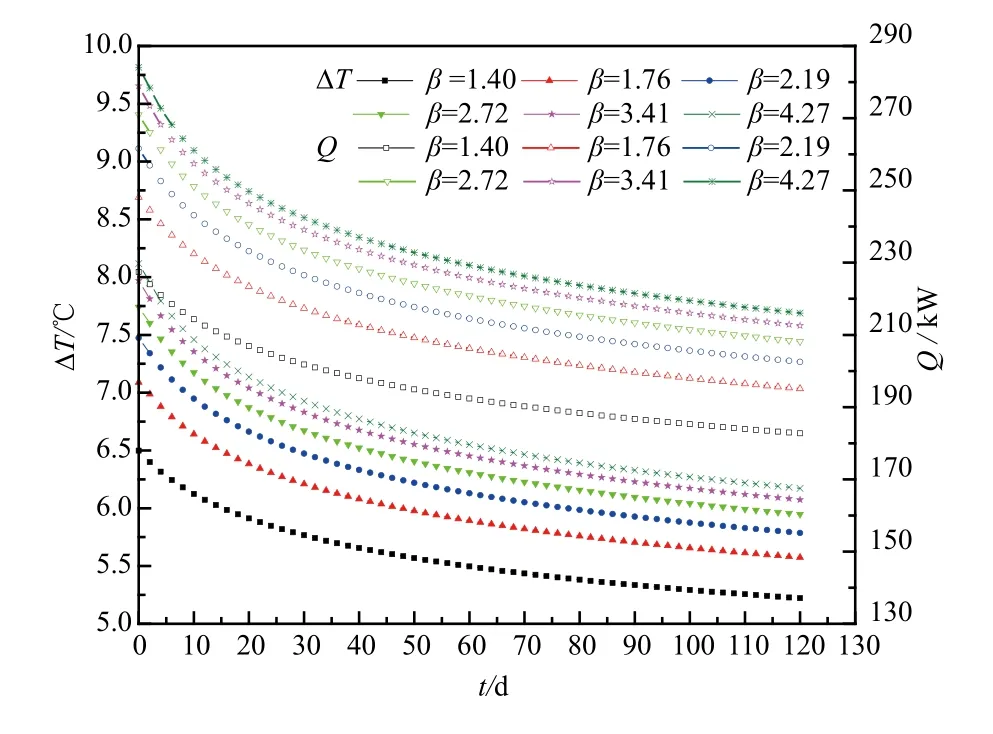

图6表示一个供暖季在不同进、出水管管径比下中深层地埋管换热器的进、出口温差和换热功率随时间变化的曲线。从图中可以得到,在系统运行末期(120 d),进、出水管 管 径 比 为 1.40、1.76、2.19、2.72、3.41、4.27时,进、出口温差和换热功率分别为5.22 ℃、5.57 ℃、5.78 ℃、5.94 ℃、6.07 ℃、6.17 ℃和182.75 kW、195.07 kW、202.53 kW、208.18 kW、212.57 kW、216.03 kW。 与 运 行初期相比,进、出口温差和换热功率降低了14.09%、15.41%、16.45%、16.92%、17.43%、17.70%。由此可见,随着供暖系统运行时间的增加,进、出口温差和换热功率逐渐下降,且下降幅度越来越小。随着进水管的管径增大,降低了管内循环流体的流速,增加了循环流体在管内的流动时间,使其换热更加充分,提升了换热性能。而随着出水管的管径减小,增大了管内循环流体的流速,减少了循环流体在管内的流动时间,降低了热量的损失率,进一步提高了换热器的换热性能。

图6 中深层地埋管换热器进出口温差和换热功率逐时变化图

3.2 研究结果对标分析

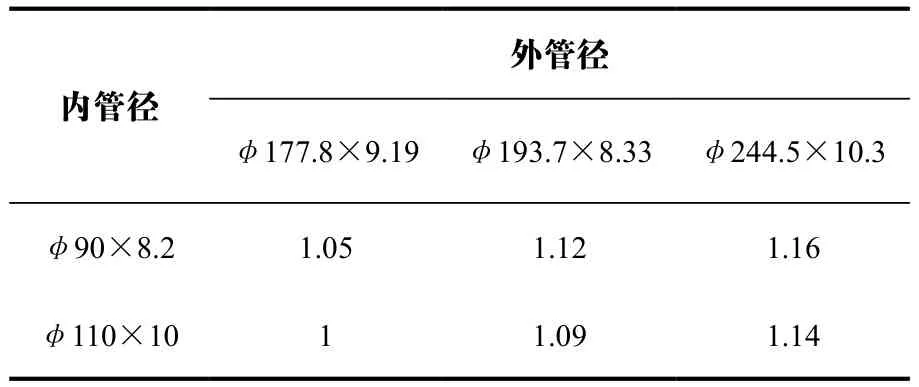

中深层地源热泵技术在利用中深层优质地热资源的同时避免了地下水抽取和尾水回灌等诸多问题,具有非常大的发展潜力,但系统的研究还处于起步阶段,目前相关的标准和规范非常少,2020年5月陕西省发布了DBJ61/T 166—2020《中深层地热地埋管供热系统应用技术规范》地方标准,其中对不同管径组合的中深层同轴套管取热量系数进行了设定,如表5所示。

表5 陕西省地方标准对不同管径组合的中深层同轴套管取热量系数设定 mm

由此可见,虽然天津与陕西的地质情况存在较大差异,但进、出水管管径比的对中深层地埋管换热器取热量的影响趋势和因素分析是一致的。

3.3 结果分析

由上述研究中可见,随着进、出水管管径比的增加可有效增强中深层地埋管换热器与其所在岩石(土)层之间的热交换,提高换热功率,但是,对于实际工程而言,系统的初投资也是需要考虑的一个重要因素。如图7所示,当进、出水管管径比由1.40增大到4.27时,平均换热功率由195.36 kW提高到233.79 kW,相对应的循环水泵耗功率WP则由1.80 kW提高到12.33 kW。因此在选择管径时,要根据实际工程综合考虑各项因素,从而确定最优管径比。

图7 不同管径比下中深层地埋管换热器的平均换热功率和循环水泵的耗功率

4 对实际工程的指导意义

实际工程面临的情况往往比理论研究更为复杂,根据不同的项目情况和地质情况研究出一套能综合考虑到钻井安全、投资经济和运行高效的换热井井身结构至关重要。就本文所述内外进出水管管径的选择而言,实际工程会遇到以下几方面情况:①外管采用的美国石油协会 (American Petroleum Institute,API)石 油 套管为标准产品,且与钻机、钻具等传统工艺配合多年,管径尺寸不易改变;②在实际工程中初投资往往是需要考虑的一个重要因素,外管按照石油套管标准每选大一号,对钻井成井的成本控制都是极为不利的;③外管管径的井身结构更多是防止钻进过程中井孔坍塌和有效封堵而设计,以依托项目地质结构为例,需要采用三开成井井身结构设计,封堵上段松散或半胶结泥岩、砂岩地层后再进行下一段的基岩层钻进。

相比之下,内管选择则较为灵活:一是非金属管管径种类较多、非标成本相对较低;二是在外管套筒内下入内管工艺相对简单。通过理论研究可以推知在外管管径一定时,内管管径设计略小会有利于提高换热器的取热量。所以在实际工程中需要综合考虑各项因素,在外管管径受到一定制约时,则可以适当减小内管管径,从而确定最优管径比。

5 结论

1)本文建立了套管式中深层地埋管换热器井孔内外的传热模型,描述了井孔内外的传热过程。采用有限元模拟计算软件FEFLOW对传热模型进行求解,并用天津市某工程的实测数据验证了所建模型的正确性。

2)基于验证后的模型开展了中深层地埋管换热器内外管径比对其换热性能影响的模拟计算研究,结果表明当进、出水管管径比由1.40增大到4.27时,进、出水温差和换热功率将提升19.67%;而管径比增大后,中深层地埋管换热器在整个运行期换热功率的衰减情况也会有轻微的增长。由此可见增大进、出水管管径比既能增强外管流体的换热效果,也会造成长期运行时换热能力衰减的情况。

3)在管径比由1.40增大到2.72时,中深层地埋管换热器的换热功率增长幅度大,而循环水泵的耗功增长幅度较小;在管径比由2.72增长到4.27时,换热器的换热功率增长幅度减缓,而循环水泵的耗功则快速增长。因此,实际工程中应结合换热器深度、实际井身结构、最佳换热功率和耗功等多个因素综合选择合适的管径比。