大倾角综放开采顶煤极限平衡状态界面位置

2021-10-20郎丁武小博余建东

郎丁 武小博 余建东

摘 要:为确定大倾角煤层长壁综放工作面顶煤极限平衡状态的形成位置,指导该类采场顶煤与支架的相互作用关系分析,以长山子1125工作面為研究对象,采用数值分析、连续介质损伤力学分析、物理相似材料模拟实验相结合的研究方法,对顶煤的渐进损伤过程与应力边界,极限平衡状态的宏观等效损伤表征方法,大倾角长壁综放采场覆岩“关键域”层位影响下顶煤极限平衡状态界面沿倾斜方向的展布形态进行了研究。结果表明:支承压力峰值处顶煤内部的细观裂隙加速贯通为宏观裂隙,损伤累积开始加速,是顶煤极限平衡状态的起始边界;长山子1125工作面顶煤极限平衡状态界面处的宏观等效损伤DL=0.16;在不同覆岩“关键域”层位高度控制作用下,顶煤极限平衡状态界面分布在煤壁前方1.96~3.90 m,沿工作面倾斜方向呈“中上部距煤壁最远、中部次之,上下端头最近“的非对称展布。工作面端面顶煤的漏冒次数与倾斜方向支架工作阻力分布统计结果验证了顶煤极限平衡状态界面展布形态的合理性。

关键词:综放开采;极限平衡;宏观等效损伤;大倾角煤层;覆岩“关键域”中图分类号:TD 325

文献标志码:A

文章编号:1672-9315(2021)05-0825-11

DOI:10.13800/j.cnki.xakjdxxb.2021.0509开放科学(资源服务)标识码(OSID):

Interface position of top coal limit equilibrium state in steeply

dipping seam with fully-mechanized caving mining

LANG Ding1,2,WU Xiaobo1,2,YU Jiandong3

(1.College of Energy Science and Engineering,Xian University of Science and Technology,Xian 710054,China;

2.Key Laboratory of Western Mine Exploitation and Hazard Prevention,Ministry of Education,

Xian University of Science and Technology,Xian 710054,China;

3.Shaanxi Ruineng Coal Industry Limited Liability Company,Yanan 727307,China)

Abstract:In order to determine the formation position of the top coal limit equilibrium state in longwall fully mechanized top coal caving face with steeply dipping seam,further to explore the relationship between top coal and supports in this kind of stope,Changshanzi coal mine 1125 working face is taken as the research object,through a combination of numerical analysis,damage mechanics analysis of continuous medium,and physical simulation experiment,what has been examined involves the following:the progressive damage process and stress boundary of top-coal,the macro equivalent damage characterization method of limit equilibrium state,and the distribution form of top-coal limit equilibrium state interface along the inclined direction under the influence of overburden “critical zone” horizon in longwall fully mechanized top-coal caving face with steeply dipping seam.The results show that the meso-fractures in the top coal at the peak of abutment pressure accelerate to penetrate into the macro-fractures,and the accumulation of damages begins to speed up,forming the beginning boundary of the limit equilibrium state of top coal.Besides,the top coal damage variable DL at the limit equilibrium state interface of Changshanzi 1125 working face is 0.16.Under the control of different overburden “critical zone” horizons,the top coal limit equilibrium state interface is distributed between 1.96 m and 3.90 m in front of the coal wall,where an asymmetric distribution accurs along the inclined direction of the working face with “the upper-middle part being the farthest from the coal wall,the middle part being the second,and the upper and lower ends being the nearest”.Along the inclined direction of the working face,the rationality of the distribution form of limit equilibrium interface has been verified by the distribution characteristics of the leakage times at the tip-to-face and the working resistance of the supports.Key words:fully-mechanized caving mining;limit equilibrium;macro equivalent damage;steeply dipping coal seam;overburden “critical zone”

0 引 言

顶煤是综放采场支架与顶板间的唯一介质,其采动力学行为是“支架-围岩”系统稳定性的关键影响因素。在大倾角煤层长壁采场,这种影响作用尤为凸显。顶煤由初始状态至放出状态,实质上是内部裂隙发育扩展和强度劣化的渐进过程。早期的研究沿走向对这一过程进行了区划,按照顶煤力学行为的演变划分为[1]:“弹性区—极限平衡区—散体区”,这种划分方式反映了煤体在不同采动阶段的力学行为响应,但这3个阶段难以利用某种统一的“本构关系”进行表达,各区域的范围界限无法定量表征。随着连续介质损伤力学的发展,学者们对顶煤的破坏过程有了新的认识,即顶煤的渐进劣化是损伤不断累积的过程[2-5]。同时,这种损伤累积的过程与顶煤经历的采动应力演化路径密切相关,不宜抛开采动应力的演化而单纯从材料的本征力学行为讨论[6-8]。谢和平、赵旭清等人将顶煤定义为了一种介于连续介质和非连续介质之间的“拟连续”介质,并基于损伤力学对不同应力边界条件下顶煤损伤因子的变化进行了分析。KALEHOSSEIN等采用极限平衡理论分析了煤壁前方顶煤应力状态,推导出表征顶煤塑性变形程度的屈服指数[9]。王家臣、王兆会针对顶煤内裂隙扩展过程、类型与主应力大小、方向之间的联系进行了研究,揭示了不同采动阶段内顶煤裂隙扩展的应力驱动机制,为顶煤冒放性的评价提供了参考[10-12]。KHANAL,闫绍宏,吴建等采用数值模拟和现场观测的手段,从宏观大变形的角度探讨了顶煤位移分布与破坏程度间的关联性[13-15]。这些研究为探讨顶煤的渐进劣化过程奠定了坚实的理论基础,但未涉及到大倾角条件下特殊的采动应力场分布演化将对顶煤的破坏造成何种影响。大倾角煤层长壁开采过程中,覆岩岩体结构变异,采动应力的分布演化趋于复杂。伍永平、解盘石等人发现大倾角煤层长壁采场回采过程中垮落矸石在采空区非均匀充填,顶板非对称破断冒落,覆岩承载结构及运动形式表现出强烈的“跃层、迁移、时序、非对称”的特性[16-19],并分析了这一条件下顶煤与支架关系的区化特征[20],王红伟发现了大倾角煤层长壁采场覆岩内部“应力-冒落”拱壳空间包络形态,提出了拱壳内“关键域”的定义并揭示了“关键域”对采动应力的控制机制[21]。这些研究为讨论倾角影响下的综放开采采动应力演化路径奠定了理论基础,但并未涉及大倾角长壁综放采场采动应力路径下顶煤的渐进劣化机制,进而无法对顶煤极限平衡状态界面位置进行判断。基于连续介质损伤力学的基本观点,阐释采动过程中顶煤的损伤劣化过程,实现了对极限平衡状态界面处顶煤宏观损伤的表征。以长山子1125大倾角综放工作面为研究背景,采用物理相似材料模拟和数值模拟研究方法,系统研究了不同“关键域”层位高度影响下大倾角综放采场顶煤的宏观等效损伤演化过程。结合理论分析与数值计算结果,界定顶煤极限平衡状态界面位置,可为大倾角综放采场顶煤支架关系评价提供参考依据。

1 顶煤的渐进损伤机制

1.1 顶煤的损伤过程与应力边界采动作用下顶煤自原始状态到最终的散体状态,经历了内部裂隙的“萌生—发育—扩展—贯通”过程,实质是煤体内部裂隙由细观到宏观的演化过程。在超前支承压力的作用下,煤体内部的细观裂隙萌生、发育,在支承压力峰值处裂隙的发育尺度、密度加速增长,破坏了顶煤的宏观强度。这一时刻顶煤内宏观裂隙形成,损伤加速,由弹性状态开始过渡为极限平衡状态。进入极限平衡状态后,轴向与径向应力随之发生卸载,宏观裂隙进一步张拉、扩展、贯通,最终将顶煤切割成破碎块体,仅依靠块体间的摩擦和外部约束的限位作用保持一定的残余轴向承载能力,侧向约束消失。这一时刻顶煤的宏观裂隙已高度贯通,宏观损伤累积达到极值,顶煤即将由极限平衡状态进入散体介质状态,如图1所示。

由于地下原岩应力场和采动应力场分布具有高度的复杂性,现阶段尚无法准确地予以解析并描述。根据工程实际进行简化分析,将不同阶段顶煤所处的应力边界条件进行以下假设1)未受开采扰动前单元煤体处于静水压力状态[2],即σ1=σ2=σ3=γH。2)采动发生后,随着超前支承压力的持续增加,顶煤体内部宏观裂隙形成,进入极限平衡状态。在实际的综放开采过程中,顶煤所受的围压是持续衰减的,不会保持恒定。但由于现阶段很难实现对顶煤变形过程中的围压进行直接测定,为简化分析,参考较为通行的研究方法[2]:即以顶煤的极限平衡状态为边界,将煤体经历的采动加卸荷路径划分为2个阶段:第1阶段“轴向由静水压力状态持续增载至峰值水平KγH,围压维持在静水压力水平”;第2阶段“煤体破坏卸荷,轴压围压迅速降低”。由于支承压力峰值处顶煤处于极限平衡状态,单元煤体的受力可简化为σ1=KγH,σ2=σ3=γH;同时煤体强度服从Hoek-Brown岩体强度准则。即

σ1=σ3+mσcσ3+Sσ2c

(1)

式中 σ1为顶煤发生破坏时的轴向应力,MPa;σ3为侧向应力,MPa;σc为单轴抗压强度,MPa;m,S为与结构面情况及岩体质量经验常数。 3)顶煤完全被贯通的宏观裂隙切割为无力学联系的块体后,由极限平衡状态进入非连续的散体介质状态。在周围岩体的限位作用下顶煤仍能够承受一定的轴向载荷,但径向应力已经消失,σ2=σ3=0。

4)顶煤体进入极限平衡状态以前,均可视为宏观等效损伤不断演化的拟连续介质,其应力应变关系服从考虑了损伤的虎克定律。

Eε(1-DL)=σ1-μ(σ2+σ3)

(2)

式中 E为弹性模量,MPa;DL为煤壁前方L处顶煤的宏观等效损伤变量;μ为泊松比;ε为顶煤处于极限强度时的应变;σ2为中间主应力,MPa。

1.2 顶煤极限平衡状态界面的损伤利用RFPA3D对不同细观单元强度(=85 MPa,=105 MPa,=125 MPa的煤样模型进行单轴压缩实验,分别对应软煤、中硬煤、硬煤。经计算标定,3种细观单元强度对应的模型单轴抗压强度分别约为15,23,27 MPa,由低至高可反映不同水平的煤体强度。模型采用轴向加载,限制侧向位移,加载速率设定为0.005 mm/步。加载过程中发现,无论模型的强度如何,裂隙发育均会在某些加载时步后出现明显改变。具体为“三阶段两时刻”:①初始加载阶段内模型表面逐步出现散点状且无序分布的微裂隙;②加载至一定时步后,散点状裂隙进一步增多,且在局部开始呈现出集束状分布,散点状裂隙在局限的范围内聚集沟通,形成若干条互不相连的细观尺度裂隙;③随着加载继续进行,细观裂隙開始按照一定的方向沿端部扩展,加载到某一时步后,细观裂隙沿扩展方向相互贯通,形成尺度较大的宏观裂隙,宏观裂隙周围的散点状微裂隙进一步发育密集。以上阶段内细观裂隙和宏观裂隙的形成过程是逐步累积的,但这些典型的现象在模型表面的反映均是在某一时步下突然发生的。因此,选取这些裂隙发育出现明显改变的加载时步来对煤体的力学行为进行分析具有较强的针对性,有利于界定不同力学行为发生过渡时的临界状态。计算结果表明:=85 MPa时,加载至第229步达到峰值强度,细观裂隙高度发育,加载至第264步时宏观裂隙形成;=105 MPa时,加载至第286步达到峰值强度,细观裂隙高度发育,加载至第319步时宏观裂隙形成,=125 MPa时,加载至第335步达到峰值强度,细观裂隙高度发育,加载至第373步时宏观裂隙形成,如图2所示。无论何种强度的煤样,当达到峰值强度后,整体强度开始劣化,迅速由弹性状态进入极限平衡状态。顶煤宏观裂隙形成之前声发射事件数缓慢递增,在宏观裂隙形成之后声发射事件数快速增加至峰值,之后迅速衰减,如图3所示。

从图2、图3可以看出,煤体在达到峰值强度后,轴向发生卸荷,应力应变关系由弹性阶段转入峰后的脆性阶段,并很快达到残余强度。声发射事件数也在峰值强度以后的很短时间内达到峰值,并快速衰减。从宏观的采动尺度来看,这代表顶煤在支承压力峰值处内部细观裂隙即将扩展为宏观尺度裂隙,宏观裂隙形成后加速扩展发育,顶煤开始加速劣化,被扩展的宏观裂隙切割为散体。因此,在支承压力峰值处可以视为顶煤弹性状态和极限平衡状态的分界线。在此边界位置的煤体仍可视为含有损伤的弹性介质,可以用广义胡克定律和Hoek-Brown岩体经验强度准则来对这一边界处顶煤的受力状态进行表征。联立公式(1)、(2),可得顶煤的损伤、轴向应力与侧向应力存在如下关系

Eε(1-DL)=σ1-μ(σ2+σ3)

σ1=σ3+mσcσ3+Sσ2c

(3)根据图1所述假设,支承压力峰值处顶煤受到的侧向应力σ2=σ3=γH,将其带入公式(3)并进行求解可以得到极限平衡状态界面处顶煤的损伤为

DL=1-γH(1-2μ)+mσcγH+Sσ2c

Eε1

(4)

1.3 顶煤宏观等效损伤的表征顶煤的损伤累积是一个随采动而不断演化的动态过程,这一过程中顶煤经历了复杂的采动应力路径与力学性质劣化,难以对顶煤的损伤演化过程进行精确的函数表达,但可从顶煤由原始状态至散体状态过程中位移的变化得到启示。顶煤矸位移的大小实质上是观测点所在单元相对于参考点的分离程度,宏观上间接反映了煤体内部裂隙的发育与张开程度。位移量越大,则代表顶煤内部的空隙所占体积越大,能够有效承载的内部结构体积相应减小,顶煤的宏观损伤越严重,反之则宏观损伤程度越低。定义任意时刻、任意位置处顶煤的位移量与放出时顶煤的位移量之比为顶煤的宏观等效损伤变量DL,由于裂隙或者裂缝张开的方向不同,顶煤体既表现出水平方向的移动,也表现出垂直方向的移动。由此可得煤壁前方L处的顶煤宏观等效损伤变量为

DL=SLSF

=

S2VL+S2hL

S2VF+S2hF

(5)

式中 SL为距工作面L处顶煤的合位移量,m;SF为顶煤进入临界散体介质状态时(顶煤位移量突增的前一时刻)的合位移量,m;SVL,ShL为距工作面L处顶煤的垂直与水平位移,m;SVF,ShF为放出前顶煤的垂直与水平位移,m。

2 覆岩“关键域”展布特征

2.1 “关键域”的概念已有研究表明:大倾角煤层采出后,围岩应力的“二次分布”将导致覆岩发生破坏并冒落形成“冒落拱”,无论沿走向还是倾向,“冒落拱”的边界轮廓都与“应力拱”的边界轮廓保持一致,且边缘位置位于“应力拱”的内侧。“应力拱”与“冒落拱”之间夹持的未垮落岩层对整个采场的采动应力起控制作用,将此范围内岩层所组成的岩体结构称为采场的“关键域”。即,在大倾角采场,对上覆岩层运动起控制作用的岩体结构不限于某一层位的岩层,是随着所处的应力约束条件不断发生变化的,其分布沿倾斜方向跨越若干层岩层,因此,确定工作面上覆岩层内“关键域”层位的展布是分析大倾角综放工作面顶煤渐进劣化过程的必要前提。“关键域”沿倾斜方向所跨越的岩层层位受煤层倾角、采高、采空区非均匀充填、覆岩岩性等具体因素的影响。物理相似材料模拟实验是揭示这些因素影响下覆岩“关键域”层位展布特征的有效手段。

2.2 实验模型与过程1125工作面煤层平均厚度10 m,平均倾角36°,煤容重1.41 kg/m3,煤质较为松软,普氏系数f介于0.8~1.0,经测定单轴抗压强度约10 MPa,煤层赋存较稳定。工作面走向长度530 m,倾斜长度100 m,设计采高3 m,放高7 m,采用综合机械化放顶煤开采工艺,全部垮落法管理顶板。模拟尺寸2 150 mm×200 mm×1 800 mm(长×宽×高),几何相似比为1∶100,依据相似理论,相似材料配比及铺装厚度,见表1。

工作面设计采放比1∶2.3,一次割煤高度为30 mm,放煤高度约70 mm。工作面设计开挖长度100 m,自上部回风巷道开切眼,自上向下安装可调高模拟传感支架30付,如图4所示。本次实验模拟倾向截面上顶煤放出后上覆岩层的垮落形态,顶煤自进入顶梁到放出,其与煤壁的相对位置经历了一个顶梁长度的变化。该工作面液压支架顶梁长度3.5 m,循环截深0.6 m,在这一过程中顶煤经历6次支架的反复支撑,故而在模拟实验中支架反复支撑6轮,以模拟每个循环的截割过程和支架对顶煤的松动过程。由于回采过程中采用“自上而下”顺序放煤,因此在撤出支架时也同步采取“自上而下”的撤出顺序。支架撤出过程对应实际回采中支架前移过程;撤架后顶煤垮落对应实际回采中顶煤放出过程;顶煤垮落后及时将采空区冒落顶煤清出。

2.3 覆岩“关键域”层位顶煤完全放出后,随着时间的推移,上覆岩层内离层裂隙持续向上发育,各岩层逐步垮落、破断、下沉,顶板破断冒落后在采空区沿倾斜方向向下滑移滚动,将采空区倾斜下部充填密实,采空区倾斜中上部基本可填满,但不密实,采空区倾斜上部充填不充分,高位顶板持续垮落直至上部充满。沿倾斜方向,覆岩“冒落带”形态呈现出显著的非对称性。根据“关键域”定义,“冒落带”岩层下边缘至其同位岩层上界间所夹持的岩体称为“关键域”,对上覆局部岩层载荷具有控制作用,即图5(a)中处于红蓝线条间的岩体。可以发现,“关键域”层位展布呈“梯阶”特征,从工作面下部到工作面中上部“关键域”的岩层位向上迁移,直接基本顶上位岩层中,从工作面中上部到上部区域,又逐步向下迁移。经测量,沿倾斜方向自下而上“关键域”块体a,b,c,d,e所在层位距煤层顶板的法向距离依次为8,12,14,16,8 m,如圖5(b)所示。

2.4 覆岩“关键域”层位验证分析如前所述,“关键域”岩体结构的存在控制着采动应力分布演化过程,沿倾斜方向非对称展布的“关键域”将控制着覆岩应力拱壳表现出相对应的非对称展布形态。以1125工作面赋存条件为工程背景建立采场FLAC数值模型,对开挖过程中覆岩应力演化过程进行分析。以原岩应力6.5 MPa为等值线划分应力拱壳边界,拱壳以内的岩体破坏卸荷,拱壳以外岩体在自组织调整作用下重新形成承载结构承担上覆岩层载荷。按此推断,拱壳边界附近即为“关键域”岩体分布的层位。计算结果表明:自开切眼至推进120 m范围,沿煤层倾向应力拱随着工作面推进距离的增大不断向外扩展,应力拱的扁平率逐渐减小;自120~160 m推进范围,随着工作面推进距离的增加,应力拱顶点向回风巷道一侧的偏移量增大,应力非对称分布特征逐渐趋于明显,且应力拱的形态逐渐趋于稳定,不再向上发展,如图6所示。

图6中应力拱壳沿倾斜方向展布形态与相似模拟实验推断的覆岩“关键域”层位展布形态的非对称性一致。数值模拟的计算分析结果定性验证了覆岩“关键域”层位非对称展布形态的合理性。

3 顶煤宏观等效损伤对“关键域”的响应

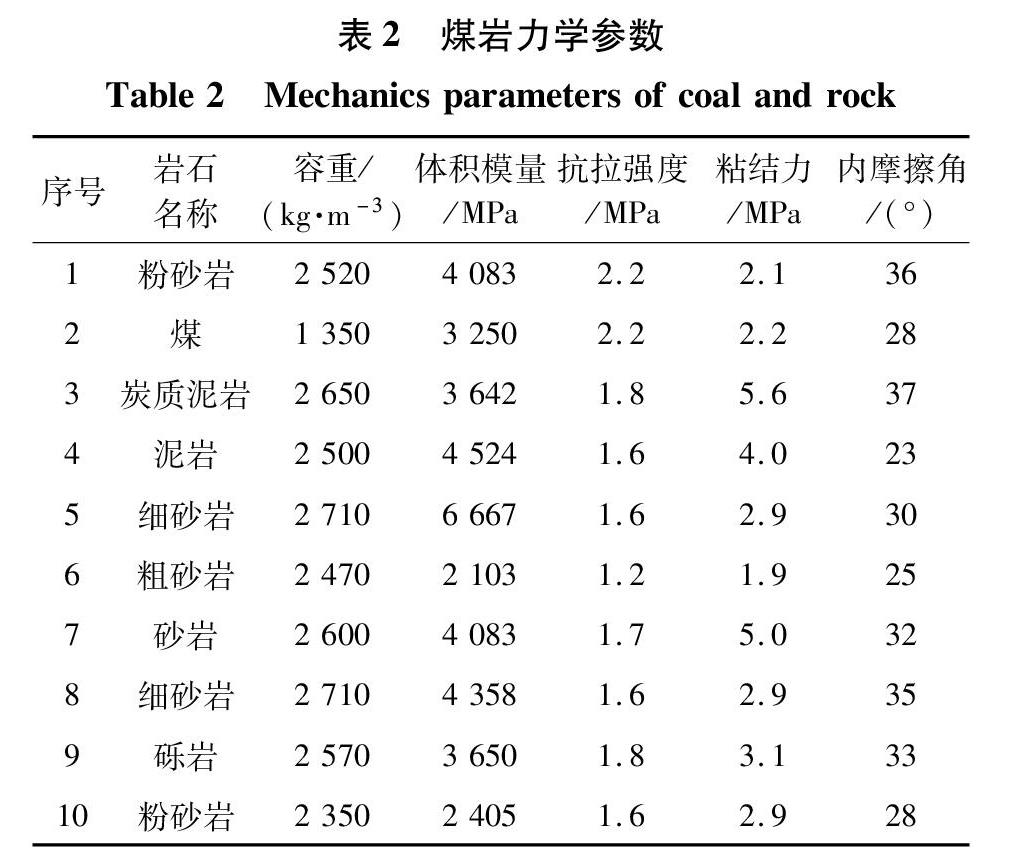

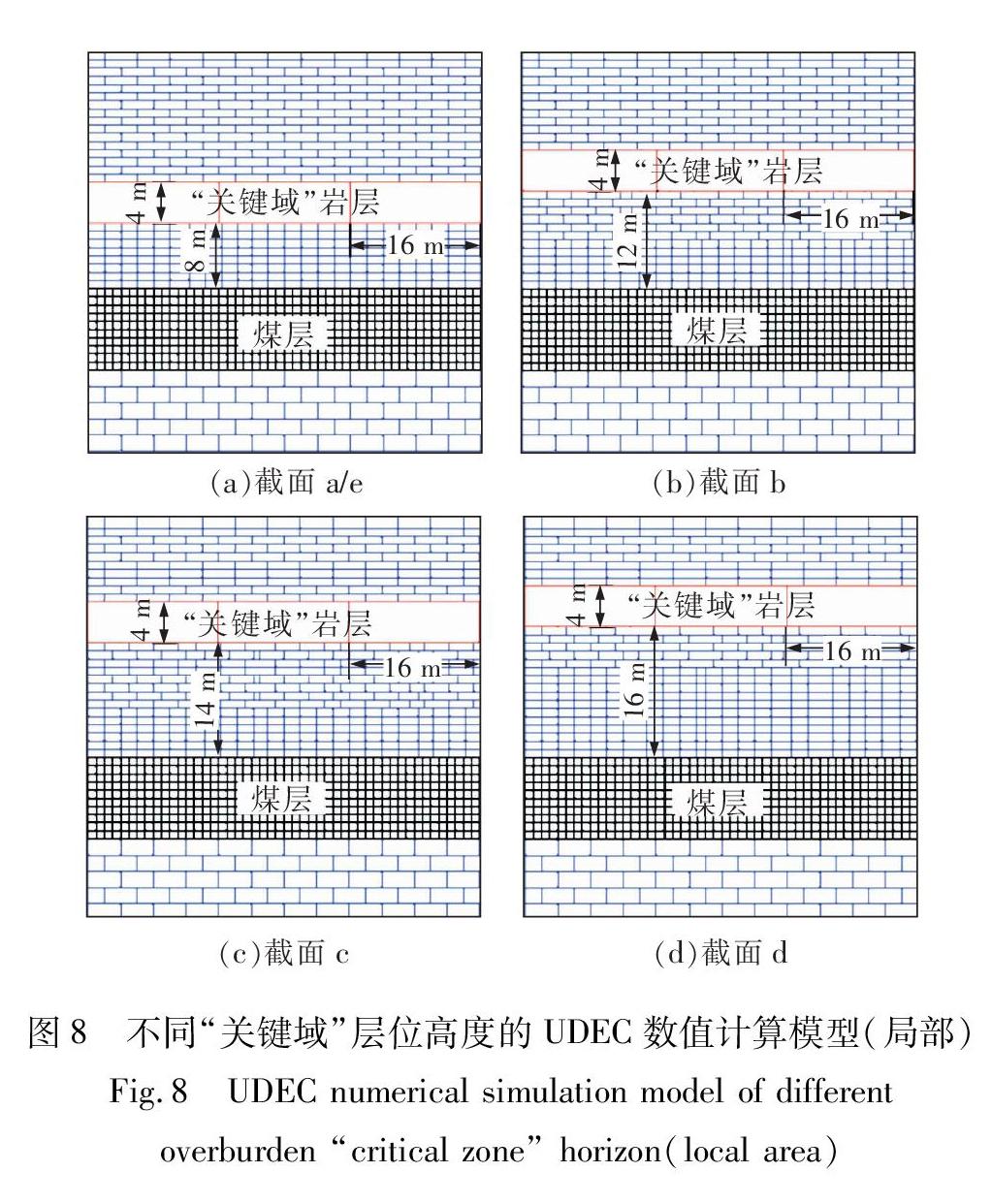

3.1 数值分析方案受覆岩“关键域”层位“梯阶”分布影响,倾斜方向不同位置顶煤经历不同的采动应力路径,表现为位移在时间和空间上的差异。根据顶煤宏观等效损伤定义方式,只有确定顶煤在不同阶段,不同区域的瞬时位移和放出前的最终位移,才能够对任意时刻顶煤的宏观等效损伤进行定量表征。由于倾斜方向“关键域”岩体结构形成层位受岩层性质和采空区非均匀充填所共同影响,现行的三维数值模拟软件难以在建模过程中还原这一“被动”过程。因此,考虑在三维的采动空间内截取倾斜方向不同位置“关键域”层位高度的走向截面逐一进行分析。UDEC是一款基于离散元的数值分析软件,在分析煤层这类内部裂隙和弱面较发育的岩体移动变形问题具有独特优势。以长山子煤矿1125大倾角综放工作面为研究背景建立数值模型,该工作面沿倾斜方向覆岩“关键域”层位已在相似模拟实验中得到了确定,根据“关键域”在倾斜方向层位高度,分别沿图5(b)中的a/e(截面a与截面e的层位等高)、b,c,d岩层層位的走向截取4个与煤层法向平行的剖面,各截面上“关键域”层位距煤层顶板距离为与图5(b)一致,分别为8,12,14,16 m,如图7所示。以各截面为基准建立UDEC平面模型并计算分析,如图8所示。每一个模型可用来分析对应不同“关键域”层位高度控制作用下顶煤采动过程中的运移特征。由于要能够形成铰接结构以承担上覆岩层载荷,“关键域”各岩层应具有断裂步距大、厚度大、强度高的特征。“关键域”a位于细砂岩下位岩层,“关键域”b,c位于细砂岩中位岩层,“关键域”d位于细砂岩上位岩层,结合相似材料实验中“关键域”所在岩层层理分布和周期来压步距,设定“关键域”岩层块体单元尺寸为:长16 m、高4 m。考虑到工作面倾斜上部和倾斜下部“关键域”的所在层位a距煤层顶板法向距离一致,且埋深差距引起的上覆岩层载荷差异较小,可忽略不计。模型采用Mohr-Coulomb破坏准则,各岩层参数见表2。

3.2 不同“关键域”高度下顶煤的宏观等效损伤在距煤壁前方50 m处布置测点,测点距离底板高度为4 m,监测采动过程中顶煤的水平与垂直位移,并计算合位移,得到不同“关键域”层位高度下,顶煤位移随其距工作面煤壁距离的演化,如图9所示。依据公式(5)对顶煤宏观等效损伤变量的表述,要确定任意位置处顶煤的宏观等效损伤变量,须先确定顶煤放出时刻的位移。顶煤放出前后,其垂直方向的位移势必存在一个突然增大的过程,位移突增则代表着顶煤自由坠落的过程,因此顶煤垂直位移发生突增的起点位置即可认为是顶煤放出瞬时的位置。在4组相似模型中,“关键域”层位为8,12,14,16 m时,顶煤垂直位移发生突变的节点分别为:SVL=0.792,1.042,1.041和0.866 m;对应的水平位移分别为:ShL=0.771,0.737,0.865和0.846 m,各“关键域”层位高度下的顶煤放出前最终位移平均值SF约1.13 m。将各时刻顶煤的位移瞬时位移与顶煤放出前的最终位移SF带入公式(5)进行计算,可得不同“关键域”层位高度条件宏观等效损伤变量的演化特征,如图10所示。

4 顶煤极限平衡状态界面

4.1 顶煤极限平衡状态界面损伤状态公式(3)给定了顶煤极限平衡状态时宏观等效损伤变量的表征方式,需要确定的参数有顶煤的泊松比μ,煤的单轴抗压强度σc,煤体的弹性模量E,煤体极限强度时的应变ε1,煤体的质量经验常数S,m。在1125工作面取到2组煤样进行岩石力学测试,测定得到煤样基础力学参数,见表3。

从表1可知,σC取10 MPa、E取3 900 MPa、μ取0.3,ε1取0.003。1125工作面煤层平均埋深H=260 m,覆岩综合容重按γ=2 500 kg/m3,σ3=γH=6.5 MPa,极限平衡状态的顶煤内部裂隙已高度发育,岩体质量较差,按照RMR系统分类表中的岩体级别及岩体质量评价,岩体质量经验常数S远小于1,可近似视为0。根据Hoek-Brown岩体经验强度准可得

m=(σ1-σ3)2σ3σC

(6)

数值计算得到不同“关键域”层位高度下支承压力峰值处顶煤的轴向应力σ1分别为13.8,13.4,14.2,13.8 MPa,分别将这4个值代入公式(6)进行计算,求得m的平均值为0.82,将以上参数代入公式(3)计算得顶煤极限平衡状态界面处的宏观等效损伤见式(7)

DL=1-σ3(1-2μ)+

mσCσ3+Sσ2C

EεL1

=0.16

(7)

4.2 顶煤极限平衡状态界面展布形态

图10(a)中DL=0.16对应x=1.96 m,即“关键域”层位高度为8 m时,顶煤极限平衡状态界面位置在煤壁前方1.96 m。依次:“关键域”层位高度为12 m时,顶煤极限平衡状态界面位置在煤壁前方2.85 m;“关键域”层位高度为14 m时,顶煤极限平衡状态界面位置在煤壁前方2.91 m;“关键域”层位高度为16 m时,顶煤极限平衡状态界面位置在煤壁前方3.90 m。图10中,通过数值模拟得到不同“关键域”层位高度下顶煤宏观等效损伤加速点分别位于煤壁前方2,3,3,4 m处。数值建模过程中单元尺寸按1 m×1 m划分,计算精度与理论计算结果处于同一量级。由理论计算与数值计算得到的顶煤极限平衡界面位置基本吻合,如图11所示。

对应图5(b)中倾斜方向“关键域”层位a,b,c,d岩块中点位置,将不同“关键域”层位高度下顶煤进入极限平衡状态的边界点连接,得到1125大倾角煤层长壁综放工作面顶煤极限平衡状态界面的展布,如图12所示。

从图12可见,1125工作面顶煤极限平衡状态界面沿工作面倾斜方向呈非对称展布,在工作面倾斜中上部边界距煤壁最远,中部次之,下端头和上端头位置距煤壁最近,反映了顶煤渐进劣化过程具有时序性,在倾斜中上部最早进入极限平衡状态,中部滞后于中上部,上下端头处最晚进入。

4.3 工程验证顶煤进入极限平衡状态后,宏观裂隙在卸荷作用下快速贯通,很快进入散体介质状态。顶煤极限平衡区界面距煤壁越远,则越早进入散体介质状态。由于未暴露顶煤的破碎程度难以直接进行观测,只能依据上述分析并结合工作面端面顶煤的架前冒顶情况以及支架平均工作阻力来间接判断顶煤进入极限平衡状态的相对位置。对1125工作面进行了3个月的支架工况监测工作,推进距离140 m,对回采期间顶煤端面漏冒次数进行监测,如图13所示。监测结果表明,沿工作面倾斜方向,0~20 m的漏冒次数为5次,20~50 m的次数为12次,50~80 m的次数为34次,80~100 m的次数为8次。

支架的平均工作阻力反映了支架的接顶关系,1125工作面液压支架额定工作阻力5 000 kN,初撑力4 000 kN。矿压监测显示所有支架平均工作阻力均长期维持在4 000 kN以下,表明支架均在“限定载荷”条件下工作,只承担上方破碎顶煤及直接顶的重量。显然,在此條件下顶煤破碎漏冒程度越高,支架平均工作阻力越小。工作面倾斜下部8#支架平均工作阻力3 579 kN,中部3 007 kN,中上部2 389 kN,上部2 795 kN。

顶煤端面漏冒次数和支架平均工作阻力沿倾斜方向具有显著的区化特征,且这种区化的非对称一致。定性来看都间接反映了倾斜中上部顶煤破碎最严重、中部次之、上部再次之,上部最小的区化特征。由此可验证,倾斜方向顶煤进入极限平衡状态的先后也与这种区化特征保持一致,且与图12中勾勒出的顶煤极限平衡状态界面吻合。这揭示了顶煤极限平衡状态界面展布形态的客观存在,验证了分析结果的合理性。

5 结 论1)基于连续介质损伤力学观点,对采动过程顶煤的应力边界条件演化和裂隙发育过程进行了合理的简化与假设,采用考虑到损伤的广义虎克定理和Hoek-Brown岩体经验强度准则,给定了顶煤极限平衡状态界面位置处顶煤损伤的表征方法。2)考虑到煤体本身损伤过程是一个难于监测统计的“黑箱”问题,提出了用顶煤瞬时位移与最终位移之比描述宏观等效损伤的方法,实现了对采动作用下煤体损伤过程的量化描述。3)以长山子煤矿1125大倾角综放工作面为背景,通过物理相似材料模拟实验确定了工作面倾斜方向覆岩内“关键域”层位的分布情况,并通过UDEC数值分析揭示了不同“关键域”层位高度控制作用下顶煤宏观等效损伤演化过程。4)由理论计算确定1125工作面顶煤极限平衡区起始边界处的宏观损伤为DL=0.16,与数值计算结果较为吻合。沿倾斜方向顶煤极限平衡状态界面呈非对称展布形态,倾斜中上部距煤壁最远,中部次之、上下端头处最近。最终通过工作面端面顶煤漏冒次数及支架平均工作阻力的分布特征验证了这一边界展布形态的合理性。

参考文献(References):

[1] 史元伟.放顶煤工作面控顶区中硬以下顶煤弹塑性区分析[J].煤炭学报,2005,30(4):423-428.SHI Yuanwei.Analysis of elastic and plastic zone for middle and soft top coal in use of sublevel-caving[J].Journal of China Coal Society,2005,30(4):423-428.

[2]谢和平,赵旭清.综放开采顶煤体的连续损伤破坏分析[J].中国矿业大学学报,2001,30(4):323-327.XIE Heping,ZHAO Xuqing.Analysis of continuous damage and failure of top-coal[J].Journal of China University of Mining & Technology,2001,30(4):323-327.

[3]陈忠辉,谢和平,林忠明.综放开采顶煤冒放性的损伤力学分析[J].岩石力学与工程学报,2002,21(8):1136-1140.CHEN Zhonghui,XIE Heping,LIN Zhongming.Study on falling ability of top coal during top coal caving by damage mechanics[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(8):1136-1140.

[4]张俊文,赵景礼,王志强.近距残煤综放复采顶煤损伤与冒放性控制[J].煤炭学报,2010,35(11):1854-1858.ZHANG Junwen,ZHAO Jingli,WANG Zhiqiang.Top coal damage and caving characterizes control of residual coal repeated mining adopted longwall top-coal caving in contiguous seams[J].Journal of China Coal Society,2010,35(11):1854-1858.

[5]高召宁,孟祥瑞,王向前.大采高综放开采煤岩损伤统计力学模型[J].长江科学院院报,2011,28(5):31-34.GAO Zhaoning,MENG Xiangrui,WANG Xiangqian.Statistical mechanical model for coal damage of fully-mechanized caving mining with large mining height[J].Journal of Yangtze River Scientific Research Institute,2011,28(5):31-34.

[6]UNVER B,YASITLI N.Modelling of strata movement with a special reference to caving mechanism in thick seam coal mining[J].International Journal of Coal Geology,2005,66(4):227-252.

[7]陈忠辉,谢和平.综放采场支承压力分布的损伤力学分析[J].岩石力学与工程学报,2000,19(4):436-439.

CHEN Zhonghui,XIE Heping.Damage mechanics analysis

on the distribution of abutment pressure around a coal face

[J].Chinese Journal of Rock Mechanics and Engineering,2000,19(4):436-439.

[8]谢和平,张泽天,高峰,等.不同开采方式下煤岩应力场-裂隙场-渗流场行为研究[J].煤炭学报,2016,41(10):2405-2417.XIE Heping,ZHANG Zetian,GAO Feng,et al.Stress-fracture-seepage field behavior of coal under different mining layouts[J].Journal of China Coal Society,2016,41(10):2405-2417.

[9]ALEHOSSEIN H,POULSEN B A.Stress analysis of l-ongwall top coal caving[J].International Journal of Rock Mechanics and Mining Sciences,2009,47:30-41.

[10]王家臣,王兆会.综放开采顶煤裂隙扩展的应力驱动机制[J].煤炭学报,2018,43(9):2376-2388.WANG Jiachen,WANG Zhaohui.Propagating mechanism of top-coal fracture in longwall top-coal caving mining[J].Journal of China Coal Society,2018,43(9):2376-2388.

[11]王兆会,王家臣,王凯.综放开采顶煤冒放性预测模型的构建与应用[J].岩石力学与工程学报,2019,38(1):49-62.WANG Zhaohui,WANG Jiachen,WANG Kai.

A model for top-coal cavability assessment and its application in longwall top-coal caving

[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(1):49-62.

[12]王家臣.我国放顶煤开采的工程实践与理论进展[J].煤炭学报,2018,43(1):43-51.WANG Jiachen.Engineering practice and theoretical progress of top-coal caving mining technology in China[J].Journal of China Coal Society,2018,43(1):43-51.

[13]KHANAL M,ADHIKARY D,BALUSU R.Evaluation of mine scale longwall top coal caving parameters using continuum analysis[J].Mining Science and Technology,2011,21(6):787-796.

[14]閆少宏.综放开采矿压显现规律与支架—围岩关系新认识[J].煤炭科学技术,2013,41(9):96-99.YAN Shaohong.New consideration of mine strata pressure behavior law and relationship between hydraulic powered support and surrounding rock in fully-mechanized top coal caving mining[J].Coal Science and Technology,2013,41(9):96-99.

[15]张勇,吴健.放顶煤开采顶煤的裂移度及顶煤的可放性[J].中国矿业大学学报,2000,29(5):506-514.ZHANG Yong,WU Jian.

Crack-movement degree and caving characteristic of top-coal in longwall top-coal caving mining

[J].Journal of China University of Mining and Technology,2000,29(5):506-514.

[16]伍永平,贠东风,解盘石,等.大倾角煤层长壁综采:进展、实践、科学问题[J].煤炭学报,2020,45(1):24-34.WU Yongping,YUN Dongfeng,XIE Panshi,et al.Progress,practice and scientific issues in steeply dipping coal seams fully mechanized mining[J].Journal of China Coal Society,2020,45(1):24-34.

[17]伍永平,解盘石,任世广.大倾角煤层开采围岩空间非对称结构特征分析[J].煤炭学报,2010,35(2):182-184.WU Yongping,XIE Panshi,REN Shiguang.Analysis of asymmetric structure around coal face of steeply dipping seam mining[J].Journal of China Coal Society,2010,35(2):182-184.

[18]解盘石,伍永平,罗生虎,等.大倾角大采高采场倾向梯阶结构演化及稳定性分析[J].采矿与安全工程学报,2018,35(5):953-959.XIE Panshi,WU Yongping,LUO Shenghu,et al.Structural evolution of ladder roof and its stability analyses for a fully-mechanized working face with a large mining height in steeply inclined coal seam[J].Journal of Mining & Safety Engineering,2018,35(5):953-959.

[19]伍永平,皇甫靖宇,罗生虎,等.大倾角近距离煤层开采覆岩运移及顶板破坏特征[J].西安科技大学学报,2020,40(1):1-10.WU Yongping,HUANGFU Jingyu,LUO Shenghu,et al.Overburden movement and roof failure characteristics insteeply dipping and close distance coal seam mining[J].Journal of Xian University of Science and Technology,2020,40(1):1-10.

[20]伍永平,郎丁,王藝霖.大倾角软煤综放工作面“顶煤—支架”关系区化特征[J].西安科技大学学报,2017,37(3):312-318.WU Yongping,LANG Ding,WANG Yilin.Regional interaction behavior of “top coal-support” on fully-mechanized caving face in soft steeply dipping seam[J].Journal of Xian University of Science and Technology,2017,37(3):312-318.

[21]王红伟,伍永平,解盘石,等.大倾角煤层开采“关键域”转换与岩体结构平衡特征[J].辽宁工程技术大学学报(自然科学版),2016,33(10):1009-1014.WANG Hongwei,WU Yongping,XIE Panshi,et al.Critical zone conversion and rock structure balance characteristics in mining the steeply dipping seam[J].Journal of Liaoning Technical University(Natural Science),2016,33(10):1009-1014.