氦泡铝的层裂特性实验研究

2021-10-20李英华常敬臻

李英华,常敬臻,张 林,宋 萍

(1. 中国工程物理研究院流体物理研究所,四川 绵阳 621999;2. 中国久远高新装备公司,四川 绵阳 621999)

辐照环境下材料内部会形成氦泡和微孔洞,从而对材料的力学性能产生重要影响,该问题是核能领域和其他军民两用领域关注的重要科学问题[1-3]。为满足实验室研究需要,国际上通常在金属材料中掺入硼元素,通过高能中子轰击,使中子与硼元素发生核嬗变反应生成氦(10B+n-→7Li+10He)[1],再经过一定的工艺热处理调整氦泡大小,实现含氦泡材料制备。铝(Al)及其合金具有中子辐照活化低、经济适用性好等优点,近年来许多学者利用辐照掺硼铝开展研究,以探讨氦泡成核、长大以及最终导致的材料断裂性能变化[4-8]。然而,当前的研究以静态实验和理论计算居多,动态数据相对较少[9-11]。Glam 等[9-10]比较了掺硼铝(10B 的质量分数为0.15%)与辐照掺硼铝(含氦泡)在不同初始温度下的冲击实验结果,发现常态下硼的掺杂使纯铝的层裂强度降低了20%,辐照引入的氦泡没有造成材料动态断裂性能的进一步降低,不过升温到600 ℃时,含氦泡铝的层裂强度相比掺硼铝显著降低,氦泡效应突显。Xiao 等[11]研究了掺硼铝(10B 的质量分数为0.2%)和含氦泡铝在激光加载高拉伸应变率作用下的层裂特性,发现材料的层裂强度具有明显的应变率效应,但是氦泡的影响依旧不突出。最近,分子动力学计算又有新的发现[12],计算显示,氦泡使固体铝单晶的层裂强度显著降低,而熔化状态下氦泡的影响几乎可以忽略。氦泡对常态下铝基体的动态屈服和层裂性能究竟有无影响,影响程度多大,其他杂质与氦泡的效应能否明确区分,这些问题对于进一步认识辐照损伤材料的动态断裂行为具有重要价值,而现有的研究数据显然偏少。

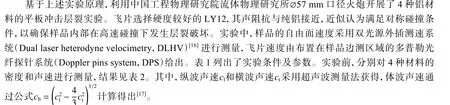

本研究利用火炮技术对纯铝、掺硼铝以及不同氦浓度的含氦泡铝材料开展层裂测量实验,结合自由面速度剖面获得材料的Hugoniot 弹性极限、层裂强度等数据,进而探讨硼杂质和氦泡对铝基体动态断裂性能的影响。

1 平板冲击层裂实验

冲击实验采用的样品包括高纯铝、掺硼铝和两种氦浓度的含氦泡铝。氦泡铝的制备过程:先按一定的质量百分比称取高纯铝锭(纯度99.999%)和硼粉,经电弧熔炼锻造制备出掺硼铝(10B 的质量分数为0.07%)棒材,车削棒料获得所需尺寸的样品圆片,将圆片放入反应堆进行中子辐照反应,出堆后再经1 h 的高温退火处理,得到氦浓度为3 × 1019cm-3的氦泡铝样品,氦泡的平均尺寸为1~2 nm。采用相似工艺,对硼的质量分数为0.15%的掺硼铝进行中子辐照,得到另一种浓度的氦泡铝样品,氦浓度约为6 × 1019cm-3,提高了近一倍,氦泡的平均尺寸不变。为便于区别,设浓度为3 × 1019cm-3和6 × 1019cm-3的氦泡铝分别为氦泡铝Ⅰ(Al with He bubbles Ⅰ)和氦泡铝Ⅱ(Al with He bubbles Ⅱ)。

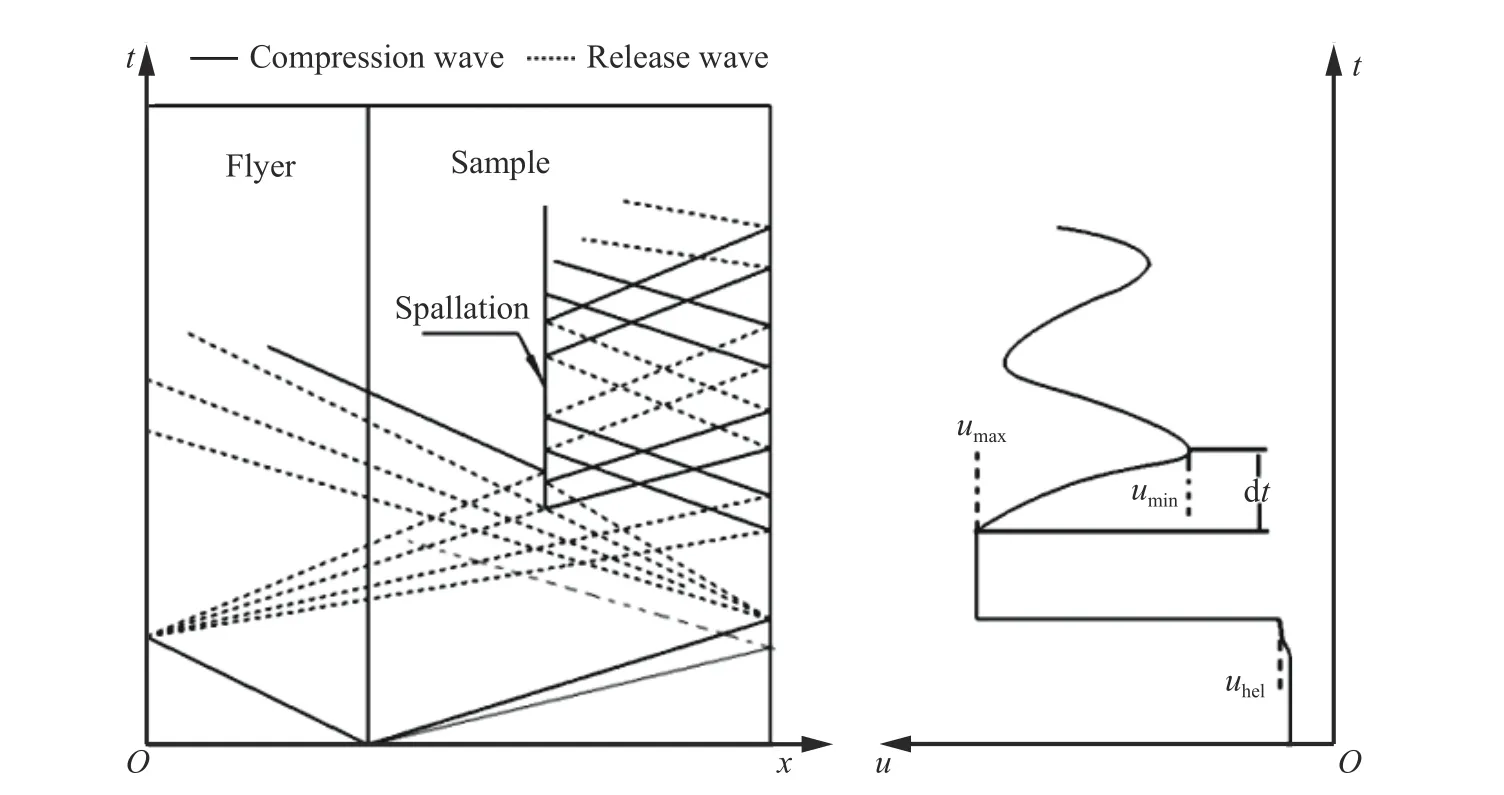

平板冲击层裂实验的基本过程:薄飞片高速撞击厚样品产生冲击波并分别在飞片和样品内传播,冲击波到达自由面后反射形成两束卸载波,两束卸载波相向传播并在样品某一区域相遇形成拉伸作用,当拉伸脉冲幅度足够大时,材料断裂,层裂发生。对于上述过程,样品自由面速度会呈现如图1 所示的特征剖面,即冲击波到达样品自由面后引起自由面速度突然增加,达到速度峰值umax,从飞片中传入的稀疏波与自由面反射的稀疏波相互作用后到达样品自由面时,样品自由面速度开始下降,样品中稀疏波相遇的区域处于拉伸应力状态,拉断后样品中产生层裂面,后续反射稀疏波到达层裂面后,立即反射压缩波使自由面速度由umin回跳。

图1 平板冲击实验原理图(a)及典型的样品自由面速度剖面(b)Fig. 1 Schematic of plane shock experiment (a) and the typical free surface velocity of the sample (b)

2 实验结果与讨论

2.1 实验参数与测量结果

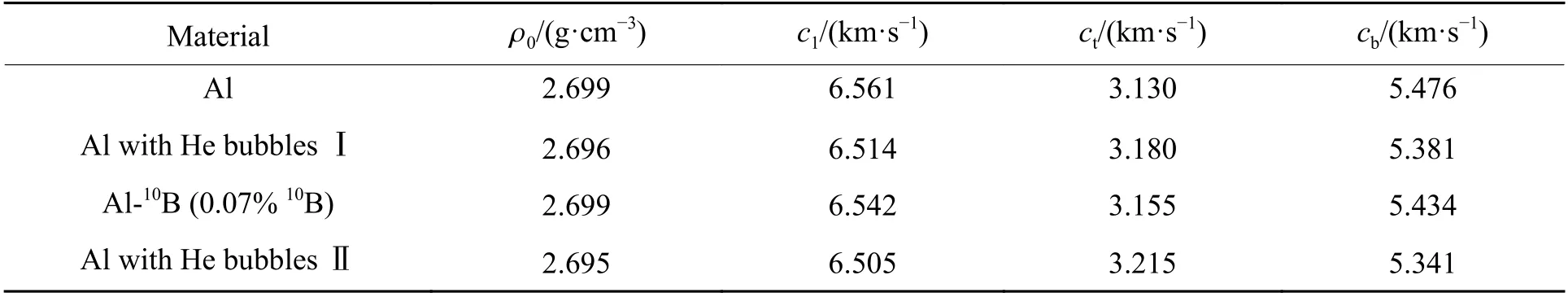

表2 密度和声速Table 2 Density and sound velocity

2.2 掺硼和氦泡对铝材料断裂特性的影响

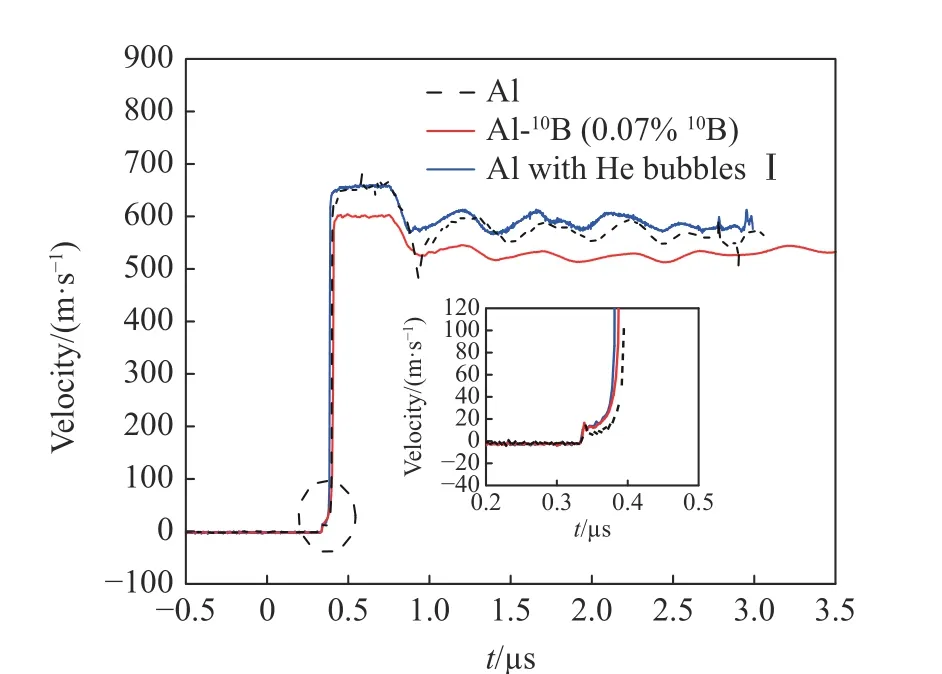

图2 显示了纯铝、掺硼铝(10B 的质量分数为0.07%)和氦泡铝Ⅰ3 种铝材料的样品自由面速度剖面。观察Shot 1 的实验剖面,结合表1 数据可以得到,纯铝的层裂强度为1.28 GPa,与文献[18]报道的同等应变率(105s-1)范围内多晶铝的层裂强度相当。与纯铝相比,氦泡铝从速度峰值卸载到纯铝速度的1/2 位置,即受到来自层裂面的压缩波作用时,粒子速度产生回跳,层裂强度明显降低,仅约0.6 GPa,降低幅度接近50%。不过,弹塑性屈服和动态压缩性能变化极小,弹性极限与纯铝相当,都保持在0.130 GPa,自由面速度峰值与纯铝实验也非常一致,可近似认为氦泡等掺杂对铝基体的冲击压缩性能没有影响,这一认识也与文献[9-10]相符合。

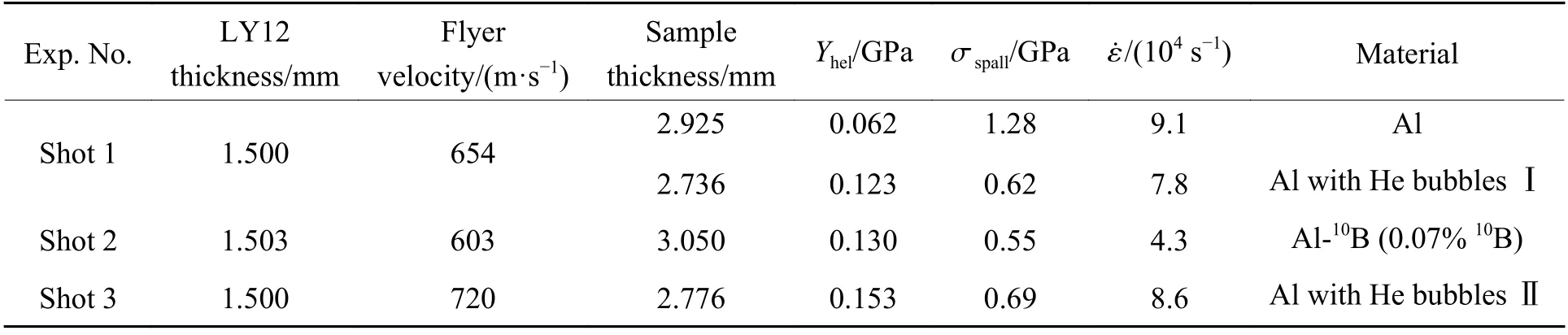

表1 实验数据Table 1 Experimental data

图2 纯铝、掺硼铝和氦泡铝Ⅰ样品的自由面速度剖面Fig. 2 Free surface velocities of pure Al, Al-10B and Al with helium bubbles Ⅰ

Shot 2 实验测量了掺硼铝的自由面速度,如图2 所示。与氦泡铝Ⅰ对照可以看到,除弹速变化带来的加载幅度不同外,两种样品的速度剖面变化规律基本一致,仅在峰值速度卸载速率和振荡信号上升速率方面,掺硼铝的速度剖面略有放缓,依此剖面计算的拉伸应变率和层裂强度也相应地减小,材料的层裂强度随应变率的变化比较敏感。对于Hugoniot 弹性极限,掺硼铝在辐照前、后(含氦泡)几乎没有差别。上述对比表明,硼的掺杂是造成铝材料屈服与层裂性能改变的主要因素,而辐照产生的氦泡(氦浓度3 × 1019cm-3)对铝的屈服及层裂性能没有明显影响。

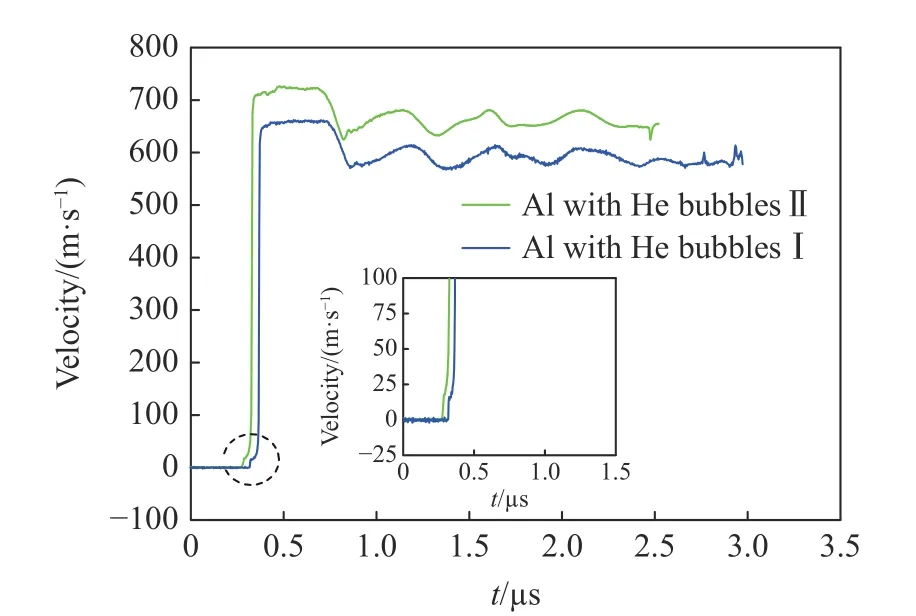

Shot 3 实验测量了氦泡铝Ⅱ的自由面速度,如图3 所示,为了便于对照,图3 给出了氦泡铝Ⅰ的自由面速度剖面。从图3 中看到,两种氦泡铝的特征剖面十分相似,相比纯铝,都呈现出峰值速度卸载速率和振荡信号上升速率明显变缓的特征,振荡衰减幅度也相当一致。由该特征信号计算得到氦泡铝Ⅱ的层裂强度和Hugoniot 弹性极限分别为0.69 GPa 和0.153 GPa,与氦泡铝Ⅰ的层裂强度和弹性极限相当。上述比较表明,当氦的浓度提高一倍时,氦泡效应仍然不突出,这也从另一个角度说明,掺硼对铝基体的动态屈服和断裂性能造成的影响更显著。

图3 两种氦浓度的氦泡铝(辐照掺硼铝)样品的自由面速度剖面Fig. 3 Free surface velocity profiles of two neutron irradiated Al-10B samples with different helium density

3 分析与讨论

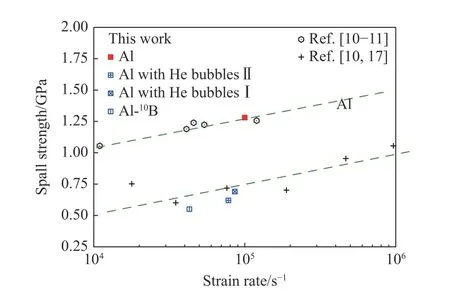

国内外已有不少关于高纯铝、商业纯铝以及不同晶粒尺度的单晶铝层裂强度随应变率变化的报道[9-11,18],但是对掺硼铝和含氦铝的动态响应实验研究非常有限,本研究的测量结果丰富了中低应变率下掺硼铝和含氦铝的层裂强度数据。图4汇总了部分文献和本实验结果。可以看出:在对数坐标系下高纯铝的层裂强度随拉伸应变率的增加而线性增加,在同等应变率下,商业铝的层裂强度更低;掺硼和氦泡都显著降低了纯铝的层裂强度,在105s-1的中低应变率下,本研究所用材料的层裂强度降低了50%。

图4 几种铝的层裂强度Fig. 4 Spall strength of several kinds of aluminum material

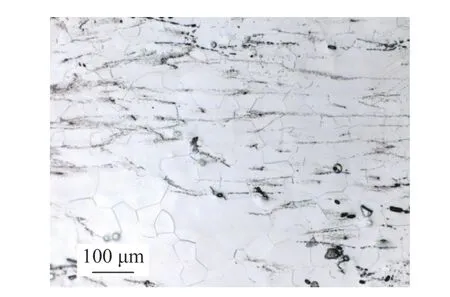

从实验结果看,本研究的掺硼和含氦铝的层裂强度比Glam 等[10-11]的研究结果明显偏低,本实验采用的掺硼和含氦铝比纯铝的层裂强度降低接近50%,而Glam 等的结果则降低25%~32%。可能的原因是铝基体的晶粒度存在差异。Glam 等所用的高纯铝的平均晶粒尺寸为500~2 000 μm,测量的层裂强度为2.04 GPa;而本研究采用的高纯铝的平均晶粒尺寸约700 μm,晶粒尺寸越小,晶界面积越大,越有利于损伤成核,从而解释了本实验给出的纯铝层裂强度只有1.28 GPa 的原因,该测量数据与Chen 等[18]的实验结果相当。另一方面,不同的加工工艺也导致掺硼铝的晶粒尺度存在差异,从而进一步影响材料的抗拉性能。Glam 等的掺硼铝晶粒尺寸为280~600 μm,本研究的掺硼铝平均晶粒尺寸在40 μm 左右,其层裂强度也比Glam 等报道的结果降低了60%。此外,金相分析结合能谱鉴定显示,铝基体中存在明显的Al-10B 针状析出物和10B 颗粒,如图5 所示,并且都显著偏聚在晶界处,沿晶界方向不规则分布,在动态加载下容易造成局部应力集中,材料不均匀性增强,致使抗拉性能降低。因此,虽然掺硼和氦泡使纯铝的抗拉性能显著降低,但是不同研究中抗拉性能的降低程度有明显差异,分析认为,由制备工艺造成的包括晶粒尺寸在内的微结构不同是其中一个重要因素。

图5 掺硼铝(0.07% 10B)的金相照片Fig. 5 Optical micrograph of Al-10B (0.07% 10B)

此外,实验显示,提高氦的浓度后,氦泡铝的动态屈服和层裂性能没有变化。3 × 1019cm-3和6 ×1019cm-3两种氦浓度的含氦铝与掺硼铝相比,弹塑性屈服和层裂引起的自由面速度改变几乎相同(二者得到的Yhel及 σspall相当),氦泡效应并没有随氦浓度的提高凸显出来,这一结论也与文献[9]的观点一致。

不难发现,在现有的通过中子辐照掺硼金属制备含氦泡材料的工艺下,实际上并不容易排除硼杂质及析出物的影响而单独考虑氦泡效应,宏观测量得到的无论是屈服特性还是抗拉性能都体现的是包含杂质等缺陷在内的综合效应。虽然有研究认为,氦泡效应会在高温下凸显,并根据600 ℃下含氦铝的动态特性实验分析,认为氦泡使材料在高温下的抗拉性能变差,层裂强度降低,但是从其测量剖面上看,降低幅度并不明显。因此,若要更加明晰地甄别氦泡效应,还需要通过更多有针对性的对比实验并结合数值模拟开展进一步探讨与分析。

4 结 论

针对氦泡效应,开展了高纯铝、掺硼铝以及含氦铝材料的平板冲击实验,测量了多类样品的自由面速度剖面,据此计算了Hugiont 弹性极限、层裂强度和拉伸应变率,结合金相图像,对掺硼和氦泡造成的铝基体动态性能改变进行了初步分析,得到以下结论:

(1)10B 的质量分数为0.07%的掺硼铝的层裂强度为0.55 GPa,相比纯铝的层裂强度显著降低,降低幅度接近50%;

(2) 通过辐照引入氦泡以及进一步提高氦浓度不会对铝材料的弹塑性屈服和动态断裂性能造成明显的影响;

(3) 在现有的样品制备工艺下,氦泡铝中含有硼和铝硼析出物,从实验角度很难排除硼杂质而单独讨论氦泡效应对铝的层裂强度降低的影响,二者不容易显著区分。