关于密闭电石炉净化装置优化的建议

2021-10-20丁永群新疆蓝山屯河能源有限公司新疆昌吉831801

丁永群(新疆蓝山屯河能源有限公司,新疆 昌吉 831801)

0 引言

随着我国产业结构调整、淘汰落后产能、倡导循环经济等一系列政策的实施,开放型电石炉已淡出历史舞台,电石炉向密闭型大容量方向发展。为实现电石炉尾气综合利用、节能减排,需对电石炉尾气进行净化处理后循环利用,目前采取的干式高温布袋处理方式是电石炉炉气净化主流,具有维护成本低、检修方便、除尘效率高、无次生危害及污染等特点,但在实际生产应用中因装置设计因素导致装置运行效率低下,故障频发,维修成本升高的现象,现就高温布袋过滤式净化装置设计谈几点建议。

1 主要工艺条件

(1)电石炉炉型:全密闭型40.5 kVA;

(2)含尘量:50~150 g/Nm³;

(3)焦油含量:≤150 mg/Nm³;

(4)电石炉气量:单座电石炉气量4 040~5 500 Nm³/h;

(5)炉膛内温度:正常时500~800 ℃,不正常时达到1 000 ℃以上;

(6)压力:电石炉压力-10~+15 Pa;

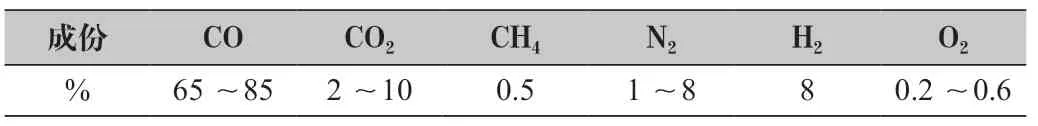

(7)炉气成份(如表1所示);

表1 炉气成份

(8)电炉产生的尾气在500~800 ℃,首先经过水冷烟道及旋风冷却器对高温烟气进行初步冷却并进行初步除尘,将大颗粒粉尘除去,以防在管道或设备中沉降堵塞系统。将炉气温度冷却到300~450 ℃左右后进入一级冷却器、二级冷却器冷却,通过冷却风量调节将气体冷却至200~260 ℃之间。冷却后的未除尘炉气经一级风机增压后经布袋过滤器过滤,过滤后的气体经二级风机再通过泄放烟道排空或输送至下游工序。

2 现状

(1)电石炉净化装置温控技术不成熟,不能精准的控制炉气温度,发生高温烧袋,低温糊袋等问题,滤袋寿命缩短,维修厂成本增加。

(2)电石炉净化装置除尘技术落后,故障率高,不能实现不停机检修。

(3)电石炉净化装置设备、管道堵灰问题时有发生,影响电石炉稳定运行。

(4)电石炉净化装置氮气反吹及氮气密封、粉尘流化氮气消耗量大,不利于今后炉气净化后作为化工原料。

(5)电石炉净化装置风机蜗壳设计不合理,叶轮清灰不便。

(6)电石炉净化装置部分管道选材不当,导致高温受损,故障高发。

(7)电石炉净化装置受滤袋选材、设计风速、风压、风量、温度、过滤精度等因素的影响,滤袋寿命缩短,维修厂成本增加。

(8)电石炉净化装置部分设备采用水冷夹套式设计换热效果不理想,设备结垢严重,冷却水气化后导致设备变形、泄漏。

3 设计建议

3.1 烟道、管道

电石炉水冷烟道同电石炉炉盖连接烟道为水冷夹套结构,此段管道通常采500~600 mm无缝管制作,管道经过长时间运行后电石炉尾气中焦油、粉尘附着在管壁上,会造成管道通径变小,同时设计者在设计此段管道时按照正常工况(4 040~ 5 500 Nm³/h)设计,未考虑在电石炉瞬间炉气增大时(塌料)的设计余量,因此建议此段管道设计余量按照正常通气量2.5倍设计,建议量为Q=7 500~8 000 Nm3/h、P=10 000~12 000 Pa。增大风量和风压的目的是增加风机的风量和压头,以应对塌料时烟气突然的增加。在正常使用时风机一般运行在35 HZ以下,当炉气量突然增加时,风机还有很大的余量可以调节。管道设计成大角度,角度不低于50°,取消所有弯头。风机进口变径设置于倾斜管道上,减少气风机前段的直管段,并增加氮气吹扫口,定期对易堵位置进行清堵。

电石炉水冷烟道与净化装置一级冷却旋风除尘器对接,此段管道通常采用Q235A钢板制作,电石炉尾气在进入旋风除尘器前570 ℃左右,部分地区受限于石灰品质和连续生产等因素,电石炉净气温度控制上限高达850 ℃,导致此段管道长期处于高温工况运行,出现氧化变形、焊缝开裂等故障。Q235A钢板最高允许使用温度350 ℃,因此建议此段管道材质应选择适用温度600 ℃左右,防止高温气体损坏设备[1]。

3.2 沉降仓

密闭电石炉炉在生产过程中炉气含带高温颗粒,并且粉尘浓度较高,烟气中粉尘潜热在温度降温时起到很关键作用,粉尘含量越少,其降温效果越好,光冷却降温只是把气体和其表面温度降下来了,稍大一点的高温碳颗内部温度很难在短暂时间内降下来,若这些带有较高温度的碳颗粒进入布袋除尘器,粘在布袋上很容易把布袋表面烫坏,逐渐就会给滤袋造成毁灭性的损害,因此需在系统前端设计沉降仓,用于大颗粒粉尘的快速分离,因此沉降仓的设计不少于2级,最大限度的去除中大粒径颗粒。

3.3 空气冷却器

两级冷却器采用旋风冷却器,由上部装置、下部装置以及旋流板等组成,中心管等关键部位均采用无缝钢管焊接而成。由于进入一级冷却器、二级冷却器冷却尾气温度在300~450 ℃左右,旋流板、中心管等部件长期处于超临界温度范围中,因此频发出现氧化脱落,导致仓下星型卸料器卡死,影响装置运行。建议中心管采用310S不锈钢材质,冷却器内部尽量减少金属焊接件,无法避免时应考虑材料的适用温度及焊接工艺的选择。

3.4 布袋过滤器

电石炉尾气经过多级冷却后进入布袋过滤仓,通常除尘滤袋采用氟美斯覆膜滤袋,最高温度上限280 ℃,这就对净化装置工艺温度精确控制提出了更高要求,温度控制过高容易造成布袋烧损或减短使用寿命,温度控制过低焦油析出导致布袋糊袋。因此建议一二级冷却器采用风冷式冷却器,风机采用变频控制,设置温度连锁,风机根据温度条件自动运行,过滤器滤袋采用玄武岩、陶瓷纤维等材质,提高使用温度至330 ℃,降低对温度控制精度要求。为应对电石炉塌料时的烟气增加,建议三台过滤器单台过滤面积200~220 ㎡左右,总过滤面积在660 ㎡左右,将常规除尘器0.6~0.8 m/min过滤风速降低至0.4 m/min以下,应对电石炉生产中电石炉塌料时烟气量增加,布袋长期在高过滤风速下工作影响滤袋的使用寿命。

3.5 煤气高温风机

由于电石炉尾气中含有一定量煤焦油、粉尘等成分,长期运行后粘附在风机叶轮上,导致风机叶轮动平衡失衡,产生振东超标故障,因此风机蜗壳建议采用上下分体式,便于定期清理风机叶轮上积灰检修,有利于风机轴承、轴、叶轮组件的整体更换[2]。风机叶轮材质选材应考虑适用温度>380 ℃材料,材质及结构要求:叶轮材质为耐热合金钢材料或不锈钢,轴材料为35CrMo,风机蜗壳采用铸造工艺,规避风机叶轮高温变形的隐患。

3.6 管道

电石尾气净化装置各仓罐之间输送管道运行一段时间后管道容易积灰,导致通气量不足,因此建议在设计净化装置各仓罐之间管道时尽量避免水平管道及90°弯管,控制风速,防止粉尘沉积。

通常两台电石炉为一个生产单元,两套净化装置共用一根煤气总管,将煤气输送至下游工序,但在生产过程中两台电石炉运行负荷不同,煤气量就不同,风机频率也不相同,就会出现管道背压现象,因此建议在设计时考虑净化装置输出管道单独设立,在进入下游工序前设计分配器。

3.7 冷却器

现在部分净化装置在设计电石炉炉气冷却装置时,为增加换热效率,冷却器采用水冷夹套式设计,此设计存在两个问题;

冷却器内壁在运行初期因循环水温度控制在25 ℃左右,煤焦油析出温度在300 ℃以下,因此设备投运不久煤焦油就会在冷却器内壁粘附,形成一层保温层,并逐渐增厚,减少冷却水的换热效果,因此建议冷却器的设计采用外壳体风冷设计,结合3.4条款采用变频风机结合DCS控制系统,精准控制净化系统温度。

冷却器循环水道由于循环水水质控制不理想,导致循环水水道结垢,循环不畅,在电石炉异常状态下(炉气温度瞬间1 000 ℃)循环水气化后导致设备变形、开裂等故障,因此建议冷却器设计不采用水冷夹套式设计方式。

电石炉净化装置布袋过滤仓采用电磁脉冲进行反吹,由于电石炉尾气主要成分为一氧化碳,因此无法使用压缩空气作为反吹气体,需采用氮气作为反吹气体,脉冲阀使用2寸淹没式,其在0.3 MPa下每次喷吹时的压缩氮气耗量约为280 L,设定10 s喷吹1个阀,一轮喷吹完毕后停止15 min,一小时每个阀喷吹三次,共计耗用氮气280×18×3=15 120 L/h=15.12 Nm³/h。根据以上结论,整套系统每小时平均使用氮气量为:L总=132.48+6.7+24.96=154.3 Nm3/h,全年按照8 000 h运行时间计算,共需1 232 000 Nm3氮气,氮气对电石炉炉气纯度产生影响,同时不利于下游工序的提纯或作为燃料使用的热值,因此电石炉净化装置过滤仓反吹气建议采用炉气作为反吹气。

单台电石炉净化装置正常工况下电石炉处理量4 040~ 5 500 Nm³/h,风机风量设计基本参照正产工况的2倍设计,但实际运行过程中,电石炉会发生塌料等异常状态,炉气量是正常工况的2~2.5倍,因此需考虑极端状态下的炉气输送量,建议风机风量按照正常工况的2~2.5倍指标设计。

4 结语

随着我国装备制造能力的提升,电石行业自动化程度有了长足的进步,自动出炉小车卷扬机、远程操控行车、出炉机器人、料面处理机、自动炉门等一系列设备的投运,电石行业自动装备跨越式发展,电石炉净化装置通过各类测温、测压仪表,结合DCS控制程序,目前已经取得了良好的运行效果,高温袋式除尘只要选择好合理的工艺,配合高水平的操作管理和严格的工艺指标控制,大型密闭电石炉炉气净化系统可以长期稳定、安全运行。