汽轮机内部结垢分析及清理方法

2021-10-20高友谊李向娜新疆蓝山屯河能源有限公司新疆昌吉831800

高友谊,李向娜(新疆蓝山屯河能源有限公司,新疆 昌吉 831800)

0 引言

新疆蓝山屯河二期热电站建设2×320 t/h高压循环流化床锅炉3×50 MW抽凝式汽轮发电机组,锅炉型式:高温高压、自然循环单汽包炉、单炉膛、悬吊结构、高温汽冷旋风分离器、平衡通风、固态排渣循环流化床锅炉。锅炉配滚筒冷渣器,全钢结构炉架,锅炉运转层以上单台锅炉紧身封闭。

给水系统为母管制,2台锅炉配备3台110%BMCR容量的电动给水泵。给水系统设有30%容量的给水(电动调节阀)旁路,用于锅炉启动上水和低负荷运行工况。2019年发现汽轮机有结垢现象,机组无法带满负荷。

1 汽轮机结垢及原因分析

2018年热电站三台汽轮机大修投运后,汽轮机推力瓦温度随着运行周期增长,运行半年后推力瓦温度达到报警值;并于2019年3月对#3汽轮机翻瓦,检查推力瓦的磨损情况,检查各推力正常,无磨损情况,后起机运行至五月份停机。发现自动主汽阀预启阀卡死关不严,后对自动主汽阀解体维修,自动主汽阀各部位氧化皮较多,导致预启阀卡死无法关到位。主汽阀维修完后启机接带负荷,机组负荷超过15 MW时,二段抽汽安全阀动作,设计压力1.1 MPa,安全阀整定压力1.35 MPa。后判断调节级通流过小造成抽汽压力高,无法接带负荷,从这些情况判断汽轮机结垢比较严重。

汽轮机的通流面积结垢后[1],动静叶片厚度增加,表面变得凸凹不平,增大了喷组、动叶片与汽流之间的摩擦力,使汽轮机效率降低,通流面积减小,影响汽汽轮机的出力。并且汽轮机通流部分结垢会使轴向推力增大,推力瓦温度升高,严重时可能导致汽轮机发生事故,直接影响汽轮机的安全运行。受到影响最严重的是自动主汽阀、高压调节阀,容易造成阀门预启阀卡死,造成预启阀无法关闭,停机时易造成汽轮机飞车,酿成重大事故。

蒸汽膨胀作功,其压力和温度下降,各种化合物在蒸汽中的溶解度随压力降低而减小,而调节级的蒸汽阻力大,蒸汽流速降低,当其中某种物质的溶解度下降到低于它在蒸汽中的含量时,该物质就会以固态析出,并沉积在通流部分结垢。

1.1 汽轮机积盐成分

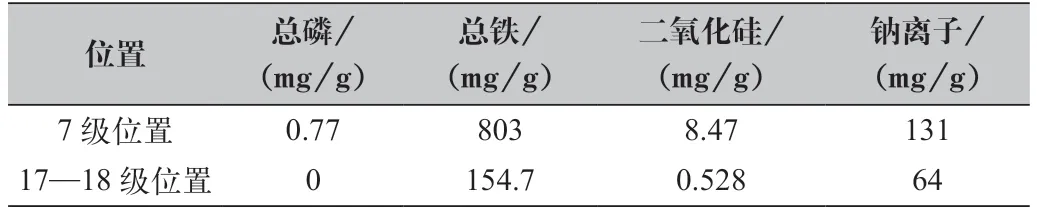

#3机组汽轮机积盐成分由电厂提供,具体如表1所示。汽轮机结垢图片如图1所示。

表1 #3机组汽轮机积盐成分

图1 汽轮机结垢图片

根据表1结垢物成分分析结果,汽轮机叶片主要垢为铁垢和钠盐,而造成结垢主要原因是2018年大修后至2019年5月份,蒸汽中钠离子及硅含量一致超标,直接导致汽轮机通流部分结垢。钠盐可以通过采用过饱和蒸汽或脱盐水进行冲洗,使积盐溶解后带出汽轮机;而铁垢则不能采用冲洗的方式带出系统。

2 清洗方法的选择

2.1 汽轮机盘车蒸汽清洗

2.1.1 清洗原理

水蒸汽钠盐溶解性与蒸汽的温度成反比,因此在冲洗汽轮机通流部分时,在保证汽轮安全的前提下,要尽可能保持相对低的蒸汽温度,使通流部分大多数处于湿蒸汽状态下,以利用湿蒸汽清洗盐垢。

2.1.2 清洗方案

蒸汽中的盐分分溶解携带和机械携带两种类型。携带大量盐分的蒸汽进入汽轮机后参数降低,其对盐分的溶解能力也随之降低,即发生盐的析出,引起汽轮机的积盐。根据相关盐类在蒸汽中的溶解特性,对发生积盐的汽轮机,采用饱和蒸汽或湿蒸汽进行冲洗,使积盐重新溶解后带出汽轮机。

针对汽轮机发生积盐的冲洗,在停机状态下,锅炉不点火、汽轮机不冲转(需盘车)的状态下,采用饱和蒸汽或湿蒸汽进行冲洗,使汽轮机叶片的积盐重新溶解后通过疏水带出汽轮机。此种冲洗方式的安全性、经济性很高,可有效除去汽轮机叶片中的积盐,但此冲洗方法不能去除结垢物中的铁垢。

根据这些要求,制定了如下清洗方案。

(1)从辅助蒸汽系统接Φ159×5的临时蒸汽管,分别与高、中压缸的快冷系统的进气管及导汽管的疏水管连接,并加装一、二次阀门,作为清洗进汽系统;(2)在临时蒸汽管的一次门后接Φ426×8的管段,作为蒸汽缓冲灌;(3)在临时蒸汽管的二次门前接Φ50×3的管,并引至汽机房外,作为临时排汽管;(4)从凝汽器补水泵出口接Φ50×3的临时管至临时蒸汽缓冲灌,用于辅助蒸汽温度的调节;(5)在临时蒸汽管的二次门及临时排汽管前,加装温度及压力测点,用于清洗蒸汽参数的监测;(6)高压缸清洗接口:1抽、2抽疏水门前截断、高压缸导汽管的疏水管一次门后截断,作为高压缸冲洗过程中的进汽管,通过外缸疏水至高压疏水扩容器后,在高压疏水扩容器底部放水管进行取样;(7)中低压缸清洗接口:在4抽疏水门后截断、中压调门前后的疏放水管一次门前截断,作为冲洗过程中的进汽管,通过外缸疏水至高压疏水扩容器后,在高压疏水扩容器底部放水管进行取样;(8)2抽、4抽汽管门前疏水管作为蒸汽排汽管。

2.1.3 清洗过程

(1)缓慢打开辅汽来临时蒸汽管一次门和临时排汽门,进行临时蒸汽管的暖管及吹扫;(2)暖管及吹扫结束后,打开至蒸汽缓冲灌除盐水门,监测蒸汽的温度及压力,并通过除盐水门调整至温度为120~150 ℃,压力0.2~0.5 MPa;(3)缓慢开启临时蒸汽管二次门,向高压缸通蒸汽进行清洗;(4)逐渐关闭临时排汽门;(5)监测各疏水点排放情况,若为蒸汽,则增加蒸汽缓冲灌除盐水喷水量,直至有疏水流出;(6)通过各疏水点取样对疏水的电导、钠离子等指标进行监测,监测频率为每15 ~30 min一次;(7)当疏水钠离子含量小于100 μg/L后,在蒸汽压力不变的情况下,提高蒸汽温度10 ℃左右继续清洗;(8)当疏水钠离子含量小于20 μg/L后,停止清洗;(9)采用同样的步序,对中压缸、低压缸进行清洗。

2.1.4 工期及费用

工期约10天左右,费用在80万元左右。

2.2 盘车状态下热水清洗

2.2.1 清洗方案

利用脱盐水补水管路向排汽装置内补水直至汽轮机轴封的最低点,水浸没转子下半部及下气缸隔板及隔板套,利用盘车装置进行清垢,此清洗方法对汽缸下部及转子的清洗效果较好,但对上气缸及上部隔板套清洗效果较差。

2.2.2 清洗过程

(1)为防止排气装置变形,在排气装置底部加装枕木,用5台50 t液压千斤顶支撑;(2)关闭汽轮机本体疏水、抽汽管线及主蒸汽管线所有阀门;(3)当汽轮机汽缸壁温低于80 ℃式开始往排汽装置注水,水温控制在60~80 ℃并在排汽装置中加入5%可食用柠檬酸,在排汽装置注水前启动盘车装置进行连续盘车至清洗结束;(4)在清洗过程中,需注意盘车电流变化情况,如电流变化较大,检查汽缸水位,清洗结束后,开启排汽装置放水阀,并打开本体疏水、抽汽管线疏水及主蒸汽管线疏水进行放水,放至无水时,对各级疏水管线切割检查;(5)清洗后使用强制降温装置对汽缸内部进行干燥处理,使用强制降温装置把压缩空气加热至80 ℃,并启动盘车装置,直至内部余水蒸发完退出强制降温装置;(6)清洗完启机时,严格按照操作规程要求启机,低速暖机时检查所有疏水阀全部开启,并检查疏水是否畅通,严密监视各轴承振动、胀差及机组内部的声音,并注意上下缸温差需≤50 ℃,如有异常现象,延长低速暖机时间;(7)清洗时从排汽装置脱盐水补水管线连续补水,开启前汽缸疏水,使清洗水形成开式循环。清洗监督由化学人员定时取样化验排水中钠离子的含量;(8)清洗时化学监督人员从前汽缸疏水点取样对疏水的电导、钠离子等指标进行监测,监测频率为每45~60 min一次,直至当疏水钠离子含量小于20 μg/L后,停止清洗。

2.2.3 工期及费用

工期约8天左右,费用在15万元左右。

2.3 停机揭缸清理

2.3.1 揭缸不吊转子

(1)根据汽轮机揭缸检修要求,按次序拆除上气缸所有连接件,吊起上缸放置在指定位置;(2)根据通流面积结垢情况,拆除上部隔板套,吊放在汽机零米通道胶皮上,使用水枪对其冲洗;(3)对内部结垢用水枪清洗,清洗时注意清洗水压压力,水枪出口压力从1 MPa慢慢升高,压力从1 MPa升至2 MPa,检查清洗情况,如清洗效果良好,按此压力清洗,如无效果,继续升压,但最高压力不能超过4 MPa;(4)清洗完用压缩空气吹干吹尽表面积水,防止转子生锈,放尽排气装置内部存水,并用脱盐水冲洗其内部;(5)按设计安装要求回装隔板套,复测回装隔板相关的技术参数,扣缸按安装要求回装,检查上下缸结合面各参数合格后要设计要求紧固螺栓。

2.3.2 工期及费用

工期约10天左右,费用在2万元左右。

2.3.3 揭缸吊转子

(1)此方案所有项目按大修要求进行;(2)对所有拆下来的隔板,隔板套,转子进行喷丸处理;

(3)将拆下的隔板套吊置在搭设好的工作棚,工作棚采用外面彩条布,内用帆布搭设并密封严实,地面铺好木板、胶皮;

(4)选用φ0.05 ~φ0.15 mm大小的玻璃丸(二氧化硅)喷丸,不能使用其他硬度高、成圆率小于98%、直径大于0.3 mm的玻璃珠、石英砂和掺金刚砂材料。在对转子喷丸时,喷枪的角度必须保持在45°~75°之间,喷头与被喷物件间距保持在20 ~30 cm,喷头不允许长时间停留在所清理转子叶片及隔板套上;

(5)喷砂结束后用压缩空气把转子、隔板等设备表面、螺栓孔内残留物吹干净;

(6)所有喷砂工作结束后,清理气缸下缸,清理完开始回装,回装按大修项目进行,多所有测量参数留档保存。

2.3.4 工期及费用

工期约18天左右,费用在80万元左右。

对于以上4种清洗方案,从费用,工期及清洗难易程度考虑,公司最终选择第三种清垢方案,由于第三方案费用相对较低,揭缸由公司检修队伍完成,不需外协检修队伍,检修周期短,清理彻底,对生产系统影响较小。

3 清洗效果

采用清洗水枪对3台汽轮机进行清洗后,汽轮机启机后,汽轮机振动各参数未出现上涨,机组满负荷时,推力瓦温度由最高时90 ℃降至70 ℃以下,一抽压力保持在2.1 MPa左右,二抽压力保持在1.1 MPa左右,尤其1#汽轮机效果更佳,汽耗比清洗前大幅下降,提高了经济效益。

4 结语

汽轮机结垢主要是由汽水品质差造成的,为了防止汽轮机结垢,运行人员需严格按照《中小型锅炉运行规程》及《火力发电厂水汽监督导则》执行对水质及运行参数的管理[2],执行工艺控制指标及水质控制指标,保证将水水质控制在合格的指标范围内;同时在锅炉专业方面应对汽水分离器、分级蒸发系统、定排排污系统等进行全面检查,确保各系统正常运行。其次,严格按操规要求启停机,保证机组启停时各项指标控制在合格参数范围之内之内。