CFB锅炉称重给煤机煤量偏差分析及解决方法

2021-10-20贺国民甄文博郝广雷新疆蓝山屯河能源有限公司新疆奇台831800

贺国民,甄文博,郝广雷(新疆蓝山屯河能源有限公司,新疆 奇台 831800)

0 引言

我国以前硫化床锅炉自动化投入率比较低,现在则在循环硫化床锅炉有大的发展,对煤的要求低。对硫化床锅炉自动化控制的缺陷与解决对策进行分析研究,对给料机进行优化控制极为重要,稳定控制给煤自动,能长期稳定锅炉负荷。硫化床锅炉给煤系统为减少硫腐蚀,不稳定物料流量不断输出造成给煤量不准,锅炉左右侧氧量偏差大,造成锅炉燃烧不均匀。

1 给煤机问题描述

动力站给煤机校准后煤量存在偏差,造成计量核算偏差。锅炉自动无法投入,锅炉左右两侧给煤有偏差,导致锅炉左右侧燃烧不均匀,锅炉两侧氧量偏差大,会出现锅炉烧偏的情况。

2 目前采用的标定方法

根据国标GB/T 7721—2007连续累计自动衡器(电子称重给煤机)和JJG 669—2003称重传感器检定规程,需要两个月标定一次并进行给煤机整机检修维护(采用挂码校准方式),称重给煤机标定方法如下:

2.1 建立校准周期

首先检查称重给煤机运行状态无异常后启动称重给煤机,进行自动清扫后,待称重给煤机转速稳定且皮带上部无影响称重的物料,可建立校准周期。有手动和自动两种方式。(目前采用手动方式)。

2.1.1 自动建立校准周期

在称重给煤机上作一标记并在称重给煤机架上找一参考点,启动称重给煤机保持速度稳定在50 Hz,按菜单键,点击进入“校准数据”,点击进入“卷动”,点击进入“自动”,点击进入“确认”,点击进入“开始”,根据仪表提示完成校准周期建立。

2.1.2 手动建立校准周期

准备一个计时器,在称重给煤机皮带上作一标记并在称重给煤机架上找一参考点,启动称重给煤机待其速度稳定50 Hz,在皮带上标记通过称重给煤机架上参考点的同时按下计时器。标定皮带称重给煤机三圈及以上的时间,重复进行三次,取一平均时间值,按菜单键,点击进入 “校准数据”,点击进入“卷动”,点击进入“手动”,点击进入“确认”并把测试时间输入到仪表,此时校准周期建立完毕。

2.2 调零点

启动称重给煤机,待清扫运行且速度稳定后方可进行零点校准。根据屏幕显示:按菜单键,显示“零点校准”,显示:“开始”,显示“自动校准”,点击确定。待倒计时完毕后进行零点确认,屏幕显示“改变零点”,点击后仪表自动改变零点值,如果误差大于0.05%,多次重复上述步骤。直到连续3次以上零点校准的误差均小于0.05%。若多次不合格则进入手动零点校验[1]。

手动校准零点前检查并启动称重给煤机,请清扫运行无异物且转速稳定后可进行零点校准。按屏幕菜单键,显示“零点校准”,显示:“开始”,显示“手动校准”,点击确定。待倒计时完毕后进行零点确认,屏幕显示“改变零点”,点击后仪表改变零点值,直到流量在0.0 t/h上下跳动。

2.3 调间隔

零点校准后即可进行间隔校准,一般有三种方式:挂码校准、链码校准、实物校准。按现场实际情况而定一般采用挂码校准或者实物校准。

挂码校准:把15 kg(适量)的砝码放在挂砝码处,要求左右两侧砝码重量一致且位置对称,仪表参数准确无误。启动称重给煤机并清扫运行后,待速度稳定后可进行间隔校准。根据屏幕显示:按菜单键,点击进入“间隔校准”,点击进入“开始,点击进入“自动校准”。

待倒计时完毕即进行一次间隔校准,点击“改变”对应的键,称重给煤机自动改变间隔值,若误差大于±0.25%,多次重复以上步骤。直到连续3次以上的误差均小于±0.25%。

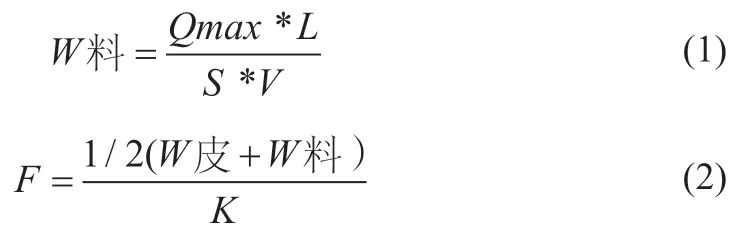

2.4 计算公式

传感器量程计算公式:

式中:Q max:被称重物料净重最大值(t/h);L:秤的长度(m);S:周期,3 600 s;V:皮带卷动速度(m/s);F:计算出的所需称重传感器的容量,根据产品样本选择向上最靠近的一档;W皮:皮重;W料 :称重区物料的重量;K:—传感器最佳工作区系数;常规0.6~0.7。

传感器输出信号30 mV,零点选10~14 mv,30%左右。

2.5 实物校准

提前准备好实物,用精度更高的静态秤准确称量实物的重量。使每袋实物重量为2 t,偏差小于+5 ㎏。启动输送皮带,待速度稳定后可进行间隔调试。仪表人员按菜单键进入实物校准对应的键,显示...按开始对应的键,将2 t校验实物从下料口进入输送皮带,仪表人员按继续对应的键,显示:...校验实物全部通过称重区域且皮带运行整数圈时按完成对应的键,显示:...输入实际实物的重量,按确认键,显示:...按改变仪表自动改变间隔值,如果误差大于±0.5%,重复以上步骤。直到连续3次以上其误差小于±0.5%。每台给煤机校准3次,每次用量为2 t实物。实物明细合计:每台2 t*3*4=24 t。(动力站人员负责准备实物并将校验实物从下料口进入输送皮带,仪表人员负责校准。)

3 校准后的结果

3月下旬经多次标定、校验对比后,发现#3炉#4炉负荷均为220 t/h、锅炉给煤机在同一运行频率的情况下,#3锅炉总给煤量为32 t/h, #4锅炉总给煤量为27 t/h,相差5 t/h。(锅炉同负荷、给煤机同频率下,两台炉累计煤量不一致)。

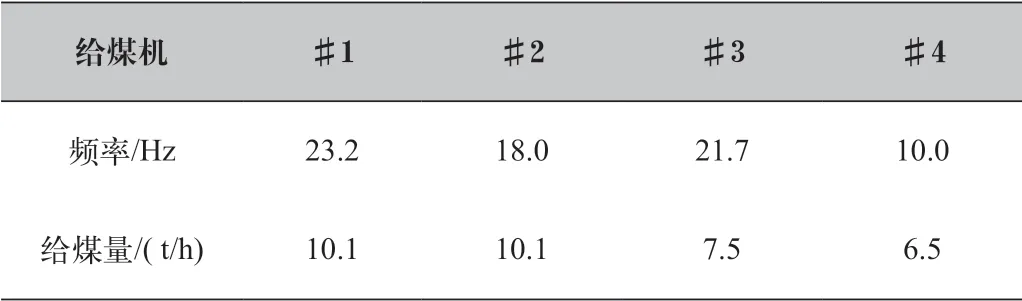

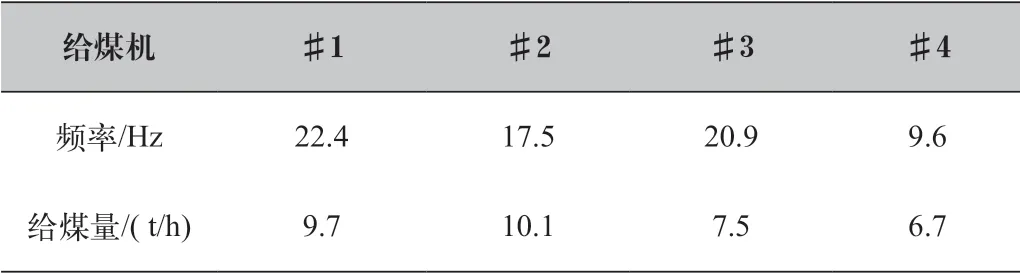

校验后数据如表1, 2所示。

表1 #3炉给煤量

表2 #4炉给煤量

以上可以反馈称重给煤机速度与给煤量不成线性关系,没有持续正确的测量给煤量。仪表人员检查、清理转速探头、称重传感器后,清扫电机运行,将给煤机内部粉煤灰清理干净后停止,用以上方法校准以后,发现煤量在前期30 min内正常,30 min后给煤机称重给煤机零点漂移逐渐变大,且每台称重给煤机的零点漂移量不一致。造成总煤量偏差[2]。

4 偏差分析

(1)目前称重给煤机运行周期已将近5年,称重显示仪出现过多次故障并进行了多次大修,故障主要出现在称重传感器,其输出的毫伏信号偏差大于±0.2 mV,测速传感器出现信号严重衰减的情况。

(2)皮带跑偏,漏煤影响称重信号波动。皮带跑偏主要由料流量变化、滚筒堆积物料造成。

(3)称重给煤机自安装调试后未再次进行精度标定。

(4)大修检查和维修称重给煤机设备不彻底。

5 解决方法

5.1 电源及控制线路检查

(1)关闭总电源。

(2)检查信号线和电源线不要放在一个穿线管内,防止有强磁干扰。

(3)检查仪表外壳接地是否完好。

(4)检查接线端子和接线是否正确,接线是否松动。

(5)电源线接线应安装最大2 A断路器,断路器安装应便于操作,并贴标识“仪表专业”。

(6)所有穿线管应从控制柜底部进入,不应从控制柜顶部和侧面进入。

(7)屏蔽电缆的屏蔽层应一端接地,及控制柜必须做好接地。

5.2 检查称重信号传感器

(1)检查称重传感器外观是否完好,有没有腐蚀生锈,若出现生锈现象需清洗更换。

(2)检查固定称重传感器螺栓是否牢固,左右称重传感器与皮带间隙是否一致,需调平。

(3)检查称重传感器输出信号是否稳定正常,测量输出电压值有无跳变,电压值无衰减。

5.3 检查速度传感器

(1)检查速度传感器外观是否完好,有没有腐蚀生锈,若出现生锈现象需更换。

(2)检查速度传感器输出信号是否稳定正常,测量输出有无跳变,有无无衰减。

5.4 检查称重给料机皮带

(1)故障发生后首先清理堆积的物料重新调整皮带的张紧装置。

(2)解决物料在主、从动滚筒处堆积附着的问题,改善机体内部的环境,调整内、外清扫器使之能够良好工作。

(3)皮带跑偏的校正,将正常的一台给煤机的煤量增大,关闭跑偏给煤机的进料闸板门,启动给煤机,调整给煤机尾部的张紧丝杠,当余料全部送完后,强行关闭出料口闸板,运行给煤机,直到不跑偏。

(4)打开密封风并将进、出料门打开,均匀上料。

5.5 称重给料机内部检查

(1)滚筒及清扫链主、从动轴承定期加润滑油,加油周期根据现场情况确定。

(2)检查清理给煤机内部长时间积累的物料。

(3)调节所有给煤机煤层刮板在同一高度,使煤层在同一厚度。