小零件在加工中心的铣削分件技术方案

2021-10-20魏培杰廖文佳

魏培杰,廖文佳

(珠海格力精密模具有限公司,广东珠海 519070)

1 常规加工方式存在的问题

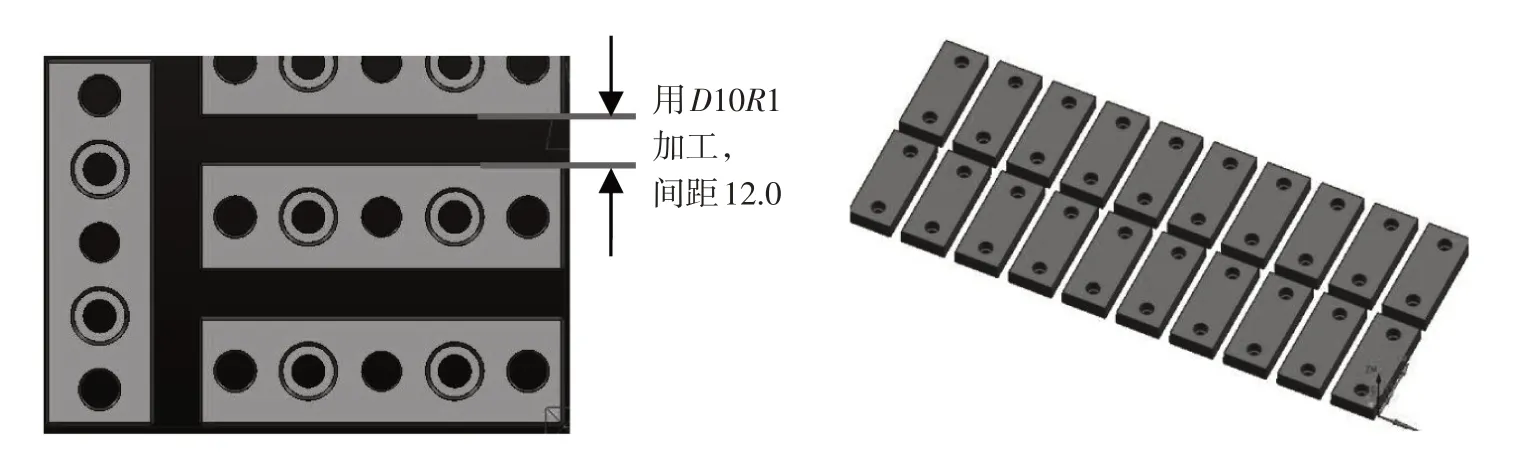

在钣金模具中模具零件(见图1)有大有小,类似压板、耐磨块等小零件,原来为单独单件加工,单件加工效率低,成本高。此类零件类型单一,适合将其组合排布在一件大板上进行批量加工而且不用做单独的夹具,将零件上特征全部加工完成后,再在机床上直接分成各独立的小件。组合加工中,在对零件进行铣削分件时,加工方案不正确往往会导致零件在加工中移动,从而导致刀具折断、零件过切(见图2)。若改为用线割进行分割成单件,不仅会使效率大大降低,还会增加零件的物流周转时间。

图1 钣金模具零件

图2 组合加工中零件移动、刀具折断

2 创新解决方案

(1)确定加工的装夹方式。采用电控磁盘吸附装夹,用加工中心两面加工。

根据坯料尺寸及磁盘大小(常规磁盘有磁区域为580×400mm)将单个零件进行组合排位,单个零件之间的间距为所选用刀具直径的1.2 倍,避免加工中零件侧壁擦刀具侧壁,如图3所示。

图3 零件组合排位图例

(2)零件内各特征采用两面对接加工。加工正面时,对单个零件的外形加工,底面预留6.0mm不加工,使其所有单个零件全部连成一个整体,便于反面上磁盘吸附装夹,对零件外形加工的刀具选用,选用在进行组合排位时所预定的刀具,如图4所示。

图4 小零件正面加工刀具选用

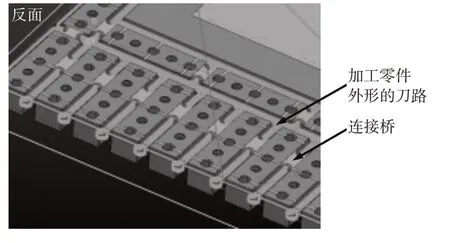

(3)反面加工,先将零件内各特征加工完成后,再加工零件外形,各单件之间预留一段(10mm)不加工,使各单件相连接,增加其强度,避免加工中零件移动,如图5所示。

图5 小零件反面加工刀路选用

(4)反面加工,单独加工连接桥,不能对接穿,从零件顶面铣深4.0,预留2.0mm 不加工,使其各零件之间还有2.0mm 厚的连接片将各零件进行连接一体,避免加工中零件移动。主轴转速及刀具下切步距不变,切削进给参数较正常值降低20℅,如图6 所示。

图6 小零件反面加工连接预留2.0mm

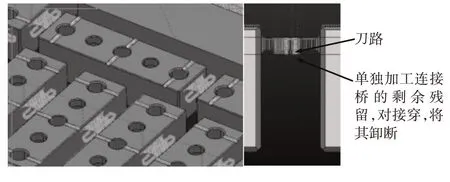

(5)反面加工,单独加工连接桥,将连接桥铣穿,从而获取已加工完成的单件独立零件。从零件顶面向下深度3.8mm处开始加工,铣到深度7.0,连接桥对接铣穿,将其卸断,如图7所示。

图7 小零件反面加工连接桥卸断

卸断刀具选用:单个零件吸附面积≥6,500mm2,选用D8R0.5 刀;单个零件吸附面积:6,500mm2>吸面≥4,000mm2,选用D6R0.5 刀;单个零件吸附面积:4,000mm2>吸面≥2,500mm2,选用用D4R0.5 刀;小于2,500mm2吸附面的零件,不建议组合铣削分件加工。

(6)组合排位零件尺寸选择,根据各厂电控磁盘规则及磁块区尺寸而定。如图8 所示,电控磁盘无磁性间距最大为40.0mm,那么用此磁盘进行装夹,用于铣削卸断最小零件的尺寸应不小于50×50mm。

图8 组合排位小零件尺寸选择

3 结束语

零件的组合排位铣削加工,主要是需要考虑零件在进行单独铣削分件时零件的移动风险。目前模具铣削加工中较快捷的装夹方式为电控磁盘装夹,将小零件小批组合,采用电磁盘装夹,在进行铣削分件,当刀具切削时所产生的切削力大于单个零件的吸附力时,零件便会移动,零件的移动会在刀具行动的轨迹上形成阻碍,以致加工中刀具折断及零件过切。运用现有的装夹设备、工具,制定合理的加工工艺,使之能安全加工。零件的质量得到了保证,加工效率也明显提高。本文针对小零件组合上加工中心铣削分件的加工工艺方面进行了总结,为此类零件的加工提供一种新的方法和参考。