上跨高速铁路侧限低净空架梁施工技术研究

2021-10-20刘杨

刘 杨

(中铁二十四局集团有限公司 上海 200433)

1 引言

随着城市的发展车辆急剧增加,地面道路交通通行困难,因地面建筑物密集而原有地面道路又无法拓宽,立交桥和高架道路利用空间形成的多层立体的布局,能极大地缓解城市交通压力,而被广泛应用于高速公路、铁路和城市道路中的交通繁忙地段。其中跨铁路高架桥多采用箱梁预制吊装架设的方式实现[1],因空间受限又上跨铁路而形成的特殊复杂环境下的高架互通立交项目,设计方案也与常规方式不同,传统施工方法无法满足现场施工需要。

本文以江平西路二期工程(润扬北路互通式立交)项目高架桥跨铁路预制箱梁架设为依托,对于侧限低净空箱梁架设进行研究[2-3],参考类似工程的施工经验,对预制箱梁横移设备进行研发,同时改进施工工艺,较好地解决了跨铁路侧限低净空预制梁架设的难题。

2 工程概况及方案确定

江平西路二期工程(润扬北路互通式立交)是扬州市“五横七纵”快速路网中的重要组成部分,位于江平路与润扬路交汇处,其中润扬路主线第14联和C匝道第3联上跨宁启铁路,设计为跨度40 m的预应力混凝土简支小箱梁,采用现场预制梁场集中预制加工、场内吊装或架桥机架设的施工工艺。本工程上跨宁启铁路主线共计14片预制梁,匝道4片,预制梁高2.35 m、底板宽1.4 m,边梁顶面宽2.75 m,中梁顶面宽2.5 m。预制梁边梁单片最大重量为193.4 t,为减少后期封锁施工,边梁上钢护栏及底座一并吊装,合计最大总量为201.2 t。预制梁架设平面图如图1所示。

图1 预制梁架设平面图

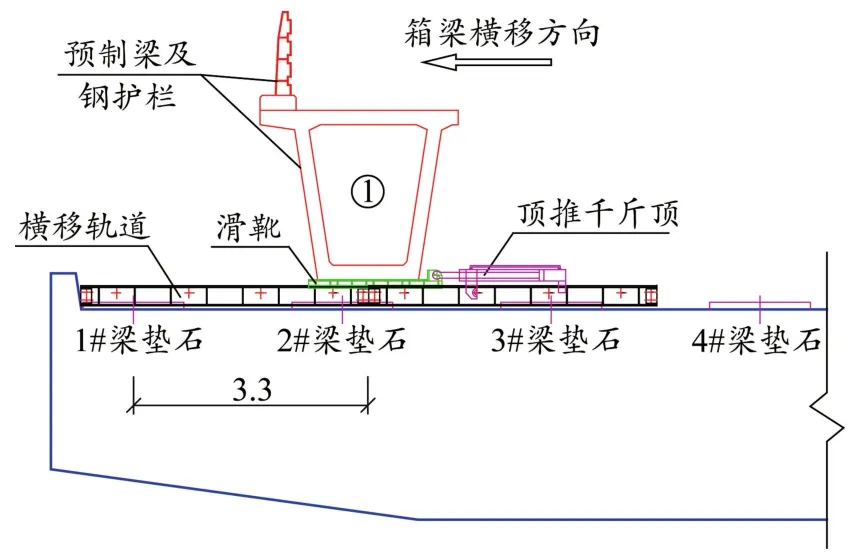

主线箱梁采用JQGS280/55型公路架桥机架设,润扬路R14联R14-1-1#箱梁大里程和R14-2-1#箱梁小里程位于C匝道C07#盖梁下方,箱梁与C07#盖梁净空仅50.9 cm(见图2),边梁与匝道上下重叠,侧限低净空,架桥机架梁受架桥机机身尺寸限制,无法一次性架设到位[4]。并且本工程涉及到上跨铁路施工,根据上海铁路局要求,必须对铁路进行封锁,在“天窗”内,即火车运行间隔期内进行施工[5],铁路封锁天窗期时间有限,侧向净空受限箱梁需要在一个封锁天窗内架设就位,在有限的时间内,快速、准确地确保侧限低净空的预制箱梁架设到位,同时保证铁路运营安全是本工程施工的重难点。

图2 预制梁架设立面图

项目团队开展了技术攻关,设计研发一套横移设备,通过横移设备将预制箱梁横移到设计位置落梁。如图2所示,采用架桥机先将1#梁架设在2#梁位处摆放的横移设备上,然后通过横移设备将预制梁横移到1#梁位落梁到位。

3 横移装置设计

横移装置包括滑道梁、滑靴、顶推千斤顶和液压控制系统等,各装置的设计如下:

3.1 滑道梁设计

每根滑道梁长度为4 m,共加工4根,根据现场实际情况在相邻盖梁上分别布置2根。选用双拼 25b工字钢加工滑道梁,在两工字钢顶面焊接一块宽为22 cm、厚为2 cm的钢板,滑道顶面打磨光滑。双拼工字钢底板焊接一块宽为23 cm,厚为1 cm的钢板,增强滑道梁的整体性和平整性。工字钢两侧用高为23.5 cm、厚为1 cm、宽度为5 cm的钢板作为加强筋板,加筋板沿工字钢纵向每50 cm设置一道。滑道梁的腹板设置用于插顶推千斤顶的销孔,销孔开孔直径为66 mm,设置间距为1 m,两侧用12 mm厚直径为105 mm的钢板焊接,两根工字钢插销孔用镗孔制作,必须保证两根工字钢插销孔的同心度。两节滑道梁之间的连接板采用300 mm×200 mm×20 mm钢板制作,用4根φ50 mm销子连接,插销孔定位必须精确,做到每根滑道梁都能够互换连接,接缝光滑平整,间隙小于1 mm。滑道梁加工完成后检查滑道梁各结构的焊接质量以及滑道梁上面板整体的平整性,所有电焊连接必须牢固,焊缝高度达到10 mm。滑道梁设计见图3。

图3 滑道梁设计

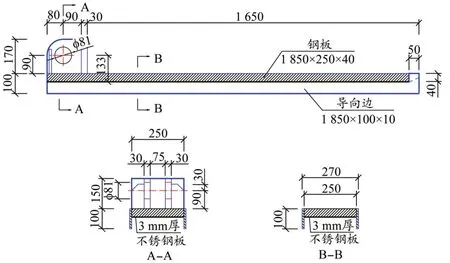

3.2 滑靴设计

滑靴采用1 850 mm×250 mm×40 mm钢板作为支撑板,两侧焊接1 850 mm×100 mm×10 mm钢板作为导向,在滑靴底部焊接3 mm厚的不锈钢板,增强摩擦面的光洁度,不锈钢面板开孔焊接,并打磨光滑平整;顶推千斤顶耳座支撑钢板采用3 cm厚的钢板制作,靠板采用250 mm×170 mm×30 mm钢板制作,耳座销孔直径为φ81 mm。所有电焊连接必须牢固,焊缝高度不小于12 mm。滑靴设计见图4。

图4 滑靴设计

3.3 顶推千斤顶设计

千斤顶底板采用2 110 mm×250 mm×30 mm钢板,支撑板采用303 mm×360 mm×30 mm规格钢板,支撑板内侧用10 mm钢板当作筋板用于加强,间距为40 mm。支撑板下口开孔直径为φ66 mm,支撑板销子中心与千斤顶销子中心距离为233 mm。顶推千斤顶尾部支座耳板采用30 mm厚钢板制作,耳板销孔的直径为81 mm,左右分别用两块12 mm厚的筋板作为加强,加工时确保左右两块耳板销孔的同心度,千斤顶尾部与底座通过φ80 mm钢销连接。顶推千斤顶前端通过抱箍将其与底座连接在一起,抱箍板采用336 mm×100 mm×10 mm钢板制作,底面用两套M12螺钉固定在支撑板上。千斤顶底板加工时底板与支撑板焊接必须牢固,同时确保两者垂直。千斤顶底座的加工尺寸必须准确,确保千斤顶与滑靴连接时在同一条直线上。顶推千斤顶使用时通过φ65 mm钢销作用在滑道梁上,作为顶推支反力。顶推千斤顶设计见图5。

图5 顶推千斤顶设计

横移装置设计原理:预制梁自重通过滑靴作用在滑道梁上,千斤顶顶推作用力克服滑靴与滑道梁之间的摩擦力,带动箱梁和滑靴整体横向移动。

预制梁自重作用在滑靴后滑靴与滑道梁之间产生的最大摩擦力为f,当千斤顶顶推力F≥f时,便可满足千斤顶顶推箱梁横移的目的[6]。为保证箱梁横移顺利进行,千斤顶顶推力应大于最大摩擦力1.5倍左右。计算公式如下:

F≥ff=μ·G

式中,G为预制箱梁自重(kN);F为千斤顶顶推力(kN);f为最大摩擦力(kN);μ为不锈钢与钢板间的摩擦系数,取0.15。

R14联R14-1-1#梁与钢护栏以及底座自重合计为201.2 t,通过验算,选取液压千斤顶规格为60 t,行程为1.5 m,满足使用要求。

4 箱梁横移施工操作要点

4.1 施工工艺流程(见图6)

图6 箱梁横移施工工艺流程

4.2 施工准备

(1)调平滑轨底座

需要横移的R14-1-1#梁为边梁,因边梁上翼缘加宽且钢护栏及底座安装后横移导致箱梁重心不居中,同时盖梁顶部设置有2%的横坡,为防止箱梁横移倾覆,采用M50灌浆料将RYL39#和RYL40#盖梁顶部滑道梁铺设区域调整为水平,保证箱梁横移施工安全。

(2)箱梁架设准备

预制箱梁架设前,对箱梁进行检查,确保箱梁上无杂物及易漂物,松散的混凝土块全部清理完毕。对现场预制箱梁进行尺寸复核,内容包括梁长、梁宽、梁高,精确标定支座中心线,标定箱梁吊点,标定对应的支座间距离,在墩台上标出梁号、梁头中心线、边线和端线,梁体就位时按照绘制的位置线准确就位。以箱梁底横向中心对称间距1.0 m沿箱梁纵向绘制2条直线,作为落梁千斤顶放置中线。箱梁采用球形钢支座,提梁后采用螺栓将支座与箱梁预埋钢板连接,支座下螺栓因长度不满足横移要求,待箱梁落梁前安装到位。

(3)横移及落梁装置布置

本工程需要在RYL39#墩和RYL40#墩盖梁顶设置横移装置,如图7所示,先将2根长4 m的滑道梁水平摆放至盖梁上,滑道梁与盖梁间应抄垫密实,有缝隙处采用1~3 mm的薄钢板支垫,两根滑道梁采用4根φ50 mm销子连接牢固。在滑道梁上分别安装滑靴和顶推千斤顶,滑靴与顶推千斤顶通过φ80 mm钢销连接,顶推千斤顶底座下通过φ65 mm的销子将顶推支反力作用在滑道梁上。分别在RYL39#和RYL40#盖梁各放置2个80 t的落梁千斤顶,连接液压油泵调试完毕,等待箱梁横移到位后将千斤顶对称布置在梁底落梁。

图7 横移及落梁装置平面布置

(4)液压千斤顶调试

本工程共需要2台顶推千斤顶和4台落梁千斤顶,同时准备1台顶推千斤顶和1台落梁千斤顶备用。千斤顶使用前检查千斤顶的出厂合格证,并将千斤顶与液压泵连接调试[7],确保千斤顶、液压泵等运转机构灵活可靠,全行程范围内无松紧现象,上升平稳,限位可靠,使用正常。

4.3 架桥机架梁及临时落梁

架桥机架梁及临时落梁至滑靴上施工工艺流程:轮胎式运梁车装梁(梁体捆绑稳固)→运梁(沿途观察)→喂梁(保证运梁车与架桥机前天车同步前移)→架桥机架梁(携梁前行,横向移动到滑靴正上方)→落梁至滑靴上(平稳下落)→预制梁稳固(预制梁与滑靴通过手拉葫芦固定)。

4.4 箱梁横移施工

如图8所示,架桥机将箱梁下落在靠近2#梁的位置,采用人工移梁的方法,将箱梁横移到1#梁垫石位置[8],箱梁需横移约3.3 m到位。

图8 箱梁横移施工立面图

箱梁横移装置按照图7所示组装完毕,滑道梁底部抄垫水平、稳固,检查确认无误后,架桥机将箱梁准确下落就位在移梁滑靴上,用手拉葫芦将箱梁与滑靴锁定牢固。

箱梁两端同步打开液压油泵开关,千斤顶慢慢顶进带动滑靴将箱梁缓慢向梁位移动,千斤顶顶进的速度控制在0.5 m/min左右,箱梁移动速度应保持基本一致。两侧指挥人员每分钟报一下顶推距离,偏差大于2 cm时,需要临时关掉一端的液压油泵,直到调整到梁两端顶推距离一致为止。

同时桥面上设专人查看梁体与前后箱梁之间的缝隙,以便随时调整箱梁纵向位置。当箱梁向一侧(a侧)发生纵向偏移时,应先停止另一侧(b侧)千斤顶的顶进,只将a侧的千斤顶稍微向前顶进,此时将箱梁产生一个小的纵向偏移,再同时顶进两侧千斤顶,a侧千斤顶顶进慢点,b侧顶进快点,直至两侧千斤顶顶进距离相等为止。重复以上动作,将箱梁两侧缝隙调整至满足设计要求为止[9]。

横向顶推完成一个千斤顶行程后,千斤顶回油回缩,将滑道梁上的销子往前挪移一个,继续以上步骤,将箱梁向梁位横移。

横移箱梁与梁位仅剩50 cm距离时,降低千斤顶顶进速度,将箱梁缓慢横移至梁位,确保一次对位准确。

4.5 支座体系转化落梁就位

(1)箱梁横移到位后,解开箱梁与滑靴连接的手拉葫芦,用方木将箱梁外侧翼缘简易支撑。在两端盖梁上的预制梁底部各设置2台80 t液压千斤顶,千斤顶严格按照梁底画的落梁千斤顶中线布置,确保两个千斤顶沿梁底中线对称布置。

(2)两端液压千斤顶依次将箱梁顶起约3 cm,抽出滑靴和横移轨道,安装支座下螺栓。

(3)箱梁下落,先将RYL40#单向活动支座端箱梁支座下落至垫石上,再落RYL39#双向活动支座端,严禁两端同时起落梁。

(4)箱梁两端支座均下落到位后,用钢筋将预制箱梁与邻跨的箱梁焊接连接。

5 架梁各工况注意事项

箱梁架设施工准备、架桥机架梁、箱梁横移、落梁等工况下,为保证架梁施工质量和安全,特别需要注意以下事项:

(1)营业线施工严格按照铁路封锁施工预案的相关措施组织施工,设置驻站联络员、现场防护员和安全员等,确保营业线施工安全。

(2)铁路营业线施工前组织召开Ⅱ级封锁施工预想会、预备会、点名会,对现场条件、外部条件、施工技术、防护人员、物资设备、机械等准备工作做详细的检查,确保现场施工准备充分,满足铁路Ⅱ级封锁施工要求。

(3)施工前详细检查钢丝绳、千斤顶、液压泵、滑道梁、滑靴等设备的性能,确保性能良好。

(4)架桥机架梁,落梁到滑靴上时,严格控制预制箱梁与两头箱梁之间的缝隙,确保横移箱梁两头缝隙基本一致,满足设计要求。

(5)安装滑靴前,在滑道梁上涂抹黄油,降低滑靴与滑道梁的摩擦系数[10]。

(6)箱梁两端的滑道梁应平行摆放,滑道梁底部抄垫密实,同一端的两个落梁千斤顶处支撑面应水平,确保两个千斤顶受力基本一致。

(7)因边梁重心偏移,箱梁落在滑靴后需要将箱梁与滑靴用手拉葫芦固定牢靠,防止箱梁横移时倾覆。

(8)箱梁横移时,梁两端通过对讲机联络,设置专人负责箱梁横移统一指挥,确保箱梁两端横移速度、横移距离、纵向位置基本一致[11]。

(9)箱梁横移到位落梁时,落梁千斤顶严格按照画线对称分布在梁底,起落梁时千斤顶顶升和下降应保持匀速、缓慢的原则,先将箱梁的一端下落至垫石上,再落另一端,严禁箱梁两端同时起落落梁千斤顶[12]。

6 结束语

由于施工现场侧向空间受限,架桥机和履带吊架梁等常规施工方式均无法满足现场架梁要求,同时铁路营业线施工要求施工工艺安全高效,本文通过参考类似工程的施工经验,研发设计制作的箱梁横移装置,在55 min内完成了整个箱梁横移施工,施工装置操作简单,安装精度高,安装速度快,能够轻松地解决空间受限时的架梁难题,同时整个施工过程安全平稳,确保了施工本身的安全质量,更有力保障了高铁运行安全,能够适用于跨铁路天窗期封锁施工。本装置在江平西路二期工程跨铁路侧限低净空架梁施工中的成功应用,为以后类似工程施工起到了借鉴作用。