盾构机盾尾刷设计及更换技术研究

2021-10-20杨梅

杨 梅

(中铁十一局集团城市轨道工程有限公司 湖北武汉 430074)

1 引言

在地铁建设中,盾构机由于具备安全、快捷、适应性广等特点而被广泛使用。盾构机的盾尾刷位于盾构主机尾部,由3道密封刷组成2个密封腔,密封腔通过注入盾尾油脂密封[1],是防止水、泥浆等流进盾构内部的关键设施。盾构施工中,盾尾刷不可避免会发生磨损,当磨损到一定程度时,将导致盾尾发生渗漏水,漏砂,严重时甚至发生地面下沉坍塌事故[2-3],所以一旦发现盾尾刷较大范围被损坏,就需及时更换盾尾刷。

盾尾刷更换常采用加固措施来进行,主要为将盾尾周围地层进行冻结或采用防水材料在盾尾地层中进行注浆防渗。陈驰等[4]在过江隧道盾尾刷更换前使用液氮冻结止水防渗;袁立斌等[5]介绍了冷冻钢管片的设计以及冻结过程温度监测,表明了冷冻钢管片进行盾尾刷更换的有效性;姚奋宗[6]介绍了全断面砂层中在钢管片内侧布置冻结管进行盐水循环冻结更换盾尾刷的工法过程;陶云超[7]从盾尾刷更换位置的选择、推进油缸长度的确定、更换盾尾刷时的注意事项等方面,阐述了盾尾刷更换技术;李家洋等[8]详细介绍了大直径盾构机注浆法止水的尾刷更换技术;高如超等[9]从借助风井内降水,改造拼装机以及施作止水环等角度阐述泥水盾构盾尾刷更换技术。现有盾尾刷更换技术主要集中在对盾构周围土体采取加固措施,对于特殊不具备加固条件地层,尚未见相关施工技术报道。本文结合西南地区某盾构项目,首次探索设计了一种全新的盾构机盾尾刷并对其更换技术进行了研究。

2 工程概况及问题分析

2.1 工程概况

某市地铁五号线八标包含4个盾构区间,区间地表建(构)筑物繁多。盾构掘进地层主要为(3)1-3泥炭质土、(3)2-3粉质黏土、(3)3-4粉土。区间土层层厚不均,具有含水量高、孔隙比大、压缩性高、承载力低、灵敏度较高、易触变等特性,工程性质差;粉土存在液化现象。盾构区间下穿众多河流,地下水丰富,土层渗透性好,地下水与河流有一定的水力联系,易导致地下水形成漏水通道。

2.2 问题分析

本工程在第1个盾构区间掘进时使用了传统盾尾刷,靠近河流时采用常规技术进行了盾尾刷更换,在更换过程中显示出一些问题,主要为:

(1)盾尾刷在更换期间,盾构需停止掘进,停机过长,盾体和刀盘易被卡住,注浆管路易被堵塞。

(2)拆除管片时,尾刷周围出现漏水情况,安全风险特别大。

(3)盾尾刷在拆除焊接过程中,费时、费力,效率低,且作业区出现大量浓烟;此外火灾风险也很大,焊渣易毁坏周围设备[10]。

(4)河流沿线周边建筑物密集,需提前进行加固,耗费大量人力物力。

3 盾尾刷设计及更换关键技术

3.1 盾尾刷设计中的关键结构

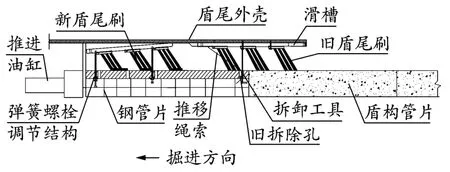

该结构包括易安拆盾尾刷、钢管片、弹簧螺栓调节结构等部分,如图1所示。

图1 盾尾刷设计中的关键结构

(1)易安拆盾尾刷

在传统盾尾刷的基础上总结优化,设计了一种易安拆盾尾刷。该盾尾刷是由多个盾尾刷组件拼接而成。每个盾尾刷组件主要包括三片平行排列的弧形盾尾刷环片、长条形安装孔、微调距结构和两根平行连接滑杆(见图2)。

图2 单个盾尾刷组件

在每片盾尾刷环片的内环面焊接常规盾尾刷,并开设多个长条形安装孔;两根连接滑杆安装在三片盾尾刷环片的外环面。连接滑杆一端为圆弧状,另一端设有卡槽。微调距结构包括沿着盾尾刷环片环向分布的调节齿条和与齿条相互啮合的齿轮,用于调整盾尾刷环片环向位置。

每片盾尾刷环片的两拼接端采用相互匹配的拼接斜面,使得相邻盾尾刷组件之间压紧更加密实,同时使得盾尾刷之间的拼装更加严实,不易产生密封薄弱点。

在盾尾外壳内壁安装盾尾刷的位置安装滑槽和多个紧固螺栓孔(见图1)。滑槽的进入口呈八字形扩大口,滑槽的尾端设有弹性卡件。连接滑杆与滑槽的接触面设置多个滑动滚珠,以方便滑杆滑动。

安装时,每个盾尾刷组件通过滑杆圆弧端滑入盾尾外壳内壁对应的滑槽内,并用紧固螺栓将盾尾刷环片固定在盾尾外壳内壁。为保证密封性,在每片盾尾刷环片的外环面未与滑杆接触的部位,设有密封垫片,使盾尾刷组件与盾尾外壳内壁紧密接触。

(2)钢管片

钢管片采用常规的盾构钢结构管片进行改装,其外形与普通的盾构管片外形大小相同。其主要结构包括外环面的完整钢板和内环面的钢结构支撑。在外环面上开设有新盾尾刷螺栓安装孔(以下简称“新安装孔”)、旧盾尾刷螺栓拆除孔(以下简称“旧拆除孔”)和弹簧螺栓调节孔(见图3)。

图3 钢管片

(3)弹簧螺栓调节结构弹簧螺栓调节结构用来将盾尾刷组件固定在钢结构管片外环面上,并用来调节盾尾刷组件的高度。

该结构主要包括开设在钢结构管片上弹簧螺栓调节孔、对应设置在滑杆上的螺杆固定槽、螺杆、调节螺母和固定有弹簧圈的锁紧块(见图1)。弹簧螺栓调节结构作用过程是:先将固定有弹簧圈的锁紧块通过螺栓安装到调节孔内,其弹簧圈伸出钢管片外环面调节孔,对盾尾刷组件定位。将螺杆从锁紧块通孔内插入弹簧圈并延伸至螺杆固定槽,拧紧螺杆,即可将盾尾刷组件固定在钢结构管片上。在螺杆位于钢结构管片内环面的区域设置调节螺母,在需要调节盾尾刷组件的高度时调节螺母松紧,在弹簧圈的作用下,便可将盾尾刷组件调至适合高度。

3.2 盾尾刷更换施工技术原理

盾构掘进过程中所使用的新旧盾尾刷均为易安拆盾尾刷,通过滑槽和滑杆安装。盾构正常掘进,将盾构管片换成改装后的钢管片,拼装好第一环管片,然后在管片前部焊接侧翼钢板及接缝钢板,形成第一道密封;盾构继续掘进,并依次拆除旧盾尾刷的三排螺栓,同时调整新盾尾刷与盾尾滑槽的位置,准备新盾尾刷的滑动安装;利用第二排螺栓拆除时安装的推移绳索,将旧盾尾刷第二排螺栓孔滑移到旧拆除孔,将旧盾尾刷与钢结构管片固定,形成第二道密封;盾构继续前进,使盾尾滑槽尾端的弹性卡件卡入旧盾尾刷的卡槽内,形成第三道密封;三道密封与旧盾尾刷原有的密封腔同时作用,阻止外部水、泥浆进入盾体,为盾尾刷的更换以及盾构的继续掘进提供无水环境;继续调整新盾尾刷与盾尾滑槽位置,通过滑移使新盾尾刷安装到位,用紧固螺栓拧紧,即完成盾尾刷更换。

3.3 施工关键技术

盾构在第4个盾构区间左右线掘进中使用易安拆盾尾刷,左线施工至979环时,盾尾出现漏浆,在盾尾挤出的盾尾油脂中发现尾刷钢丝,结合前段施工漏浆情况,分析判断盾尾刷受损,决定更换新盾尾刷后再恢复掘进。

3.3.1 易安拆盾尾刷组装

(1)盾尾刷组件在工厂预制后,运输到工地进行安装。盾尾刷按照安装程序焊接到每片盾尾刷环片内环面上,随后在环片外环面预留位置粘贴密封垫片,涂抹润滑油;接着进行盾尾刷油脂手工涂抹[11](见图4),涂抹时分层将钢丝刷拨开后填入油脂,涂抹后每层油脂填塞饱满,不掉落、不漏涂,经土木工程师检验合格后方可使用。在地面将新盾尾刷组件组装好后,注意对其进行保护,以免损坏部件。

图4 盾尾刷涂抹油脂

(2)将组装好的新盾尾刷的单个盾尾刷组件,安装到每片钢管片的外环面。安装过程中通过调节螺母调整盾尾刷组件的高度,使其既不影响钢管片的安装,也不与盾尾壳体接触摩擦;然后采用封堵盖将新安装孔和旧拆除孔封住。

(3)将安装有盾尾刷组件的钢管片吊装运输至盾尾区域,盾构掘进至钢管片可拼装位置时,利用盾构拼装机系统逐一拼装钢管片成第一环管片,盾尾刷组件也对应形成三道新盾尾刷。

3.3.2 盾尾刷第一道密封

第一环钢管片拼装完成后,在管片前部焊接侧翼钢板及接缝钢板进行密封,钢板与钢板之间采用螺栓连接,并在连接缝隙安装密封条,使其前部形成第一道密封(见图5),然后通过管片前部上通气孔和测压孔开始第一次前腔打压测试。

图5 盾尾刷第一道密封

3.3.3 盾尾刷同步拆除与安装

(1)盾构机开始第二环掘进,打开旧拆除孔,将油缸行程推进至旧拆除孔正对旧盾尾刷的第一排紧固螺栓处,停止掘进,依次拆除旧盾尾刷的第一排螺栓。同时,将一根推移绳索一端连接到旧盾尾刷上,另一端从旧拆除孔伸出,连接手拉葫芦,通过手拉葫芦来控制推移绳索带动旧盾尾刷在滑槽内滑动。继续掘进至钢管片的旧拆除孔正对旧盾尾刷的第二排螺栓处,停止掘进并依次拆除第二排螺栓。同时通过安装孔观察新盾尾刷滑杆与滑槽的位置关系,采用微调距结构,旋转调节齿轮,带动盾尾刷环片环向移动,进行环向位置的微调;通过弹簧螺栓调节结构调整新盾尾刷的高度,使其滑杆与滑槽的进入口对接(见图6)。

图6 盾尾刷同步拆除与安装

(2)盾构机继续向前掘进至旧盾尾刷第三排螺栓处,停止掘进并依次拆除第三排螺栓,使得旧盾尾刷与盾尾壳体解除连接。继续观察新盾尾刷滑杆与滑槽的位置关系,根据情况进行调整。

3.3.4 盾尾刷第二道密封

向后收紧推移绳索,带动旧盾尾刷沿着盾尾壳体上的滑槽移动至旧盾尾刷的第二排螺栓孔与旧拆除孔对应,并通过长螺栓将旧盾尾刷与钢管片固定,形成第二道密封(见图7)。

图7 盾尾刷第二道密封

3.3.5 盾尾刷第三道密封以及协同密封

盾构继续前进,带动旧盾尾刷沿着滑槽到达滑槽的尾端,使滑槽尾端的弹性卡件卡入旧盾尾刷滑杆上的卡槽内,形成第三道密封(见图8)。三道密封与旧盾尾刷原有的密封腔协同密封,共同阻止外界水渗入盾体内,为新盾尾刷安装和盾构掘进提供密封保障。

图8 第三道密封和新盾尾刷安装到位

3.3.6 新盾尾刷安装到位

(1)调整弹簧螺栓调节结构使得新盾尾刷与盾尾壳体密切接触,通过滑杆在滑槽内移动,使新盾尾刷安装到位,且新盾尾刷的三排螺栓依次与钢管片上的新安装孔对应,停止掘进,通过钢管片上通气孔和测压孔开始第二次后腔打压测试。

(2)通过新安装孔依次把新盾尾刷上的紧固螺栓拧紧(见图8),并拆除钢管片与新盾尾刷之间的弹簧螺栓调节结构,开启盾构机油脂系统,进行油脂腔填充,待油脂系统压力达到设计值时,再次重复进行前腔打压测试。

(3)打压测试达标后盾构机继续向前掘进,旧盾尾刷脱出盾尾,拆除钢管片与旧盾尾刷的连接,完成盾尾刷的更换。接着逐一拆除钢管片侧翼钢板,钢管片重新换成盾构混凝土管片,恢复正常施工。掘进一段时间后,在钢管片背后采用双液浆作为注浆材料,进行二次注浆补强。

3.3.7 注意事项

(1)在钢管片拼装前必须把盾壳内的杂物清理干净,防止对盾尾刷造成损坏。

(2)盾尾刷更换前,加强中体与盾尾铰接处的密封检查,及时调节密封压板螺栓,确保密封效果。

(3)盾构施工过程中加强盾构掘进姿态监测,根据开挖面的水土压力,及时调整油缸推力及推进速度,保持土舱压力稳定,避免因刀盘推力波动过大对地层造成严重扰动。

4 施工优势

(1)本研究设计的盾尾刷,可在地面预装好运输至隧道内,通过滑杆滑槽滑移安装至盾尾,其安拆简单方便快捷。减少了传统盾尾刷安拆时炮焊,打磨等工序,大大降低了工人施工难度,改善了工人工作环境,降低了安全风险。

(2)钢管片通过侧翼钢板在前端与盾尾形成第一道密封;在后端通过螺栓与旧盾尾刷固定,形成第二道密封;通过盾尾弹性卡件卡入旧盾尾刷,形成第三道密封;三道密封与旧盾尾刷原有的密封腔同时作用,使得不需要对地层进行加固也能进行施工;同时盾构机也可以正常掘进,不影响施工进度。

(3)施工中,有时候需要对盾尾刷整环进行更换,有时候只需要对部分损坏盾尾刷进行更换[12]。本设计在每个钢管片上对应开设有多个螺栓安装孔以及拆卸孔,既可以满足多道盾尾刷在盾构掘进过程中同时进行更换,也可以针对部分盾尾刷进行更换,适用范围广。

(4)采用新盾尾刷系统施工比常规盾尾刷更换技术节省工期10 d;减少了工序,同时也减少了人员配置,直接节省盾尾刷刨除、焊接、人工费和地层加固材料成本约12.5万元(由节省工期以及减少其他措施等带来的间接经济效益不含)。

(5)传统盾尾刷更换过程中,混凝土管片被拆除后一般直接破除处理,本施工中用钢管片代替混凝土管片,管片直接作为隧道的一部分使用,不产生建筑垃圾。

(6)该技术可适用于任何水文地质条件下的盾尾刷更换施工,尤其适用于长距离无法采取加固措施的盾构施工中。

5 结束语

本工程首次研究了易安拆的盾尾刷及施工技术,安全有效地解决了传统施工技术中盾尾刷更换遇到的问题;施工中不需要进行地层加固措施,降低了施工难度,缩短了施工工期,节约了施工成本,拓展了盾尾刷更换技术的适用范围,为盾尾刷更换提供了新的思路。