模板机机架结构刚性优化与研究

2021-10-20徐建勇潘慧英蔡孔祈吴俊延周永光

徐建勇 潘慧英 蔡孔祈 吴俊延 周永光

(1、台州市产品质量安全检测研究院,浙江 台州 318000 2、台州方圆质检有限公司,浙江 台州 318000)

随着工业技术的飞速发展与人工成本的不断升高,模板机凭借其独有的技术优势迅速发展成为缝制市场上一匹亮眼的黑马。它依靠精确的自动控制单元,可以迅速提高缝制质量和效率;同时模板机操作简单,不仅降低了工人数量也降低了对操作工经验和技能熟练程度的要求[1]。

但众所周知,模板机产品由于其功能的实现,涉及到多轴联动,而且结构尺寸比较大,整体重量大,可达400KG,随之则会带来高速送布负载和振动的加大,以及其他譬如针偏等问题。所以,模板机若设计不合理或者承载刚度设计不足,将很大程度影响产品的性能指标。模板机机架在整机中起着重要支承作用,对于一个模板机机架的刚度设计是否最优有必要进行一定的优化和分析,综合选择成本与性能双优的方案。

有限元软件分析在工程应用中是非常有用的辅助工具,在方案的择优选择上可以避免反复的样品测试工作,省时省力[2]。本研究将搭建模板机有限元模型,进行模态和受力分析,并通过多种机架刚度优化方案的对比,选择最优方案。

1 有限元建模与模态分析

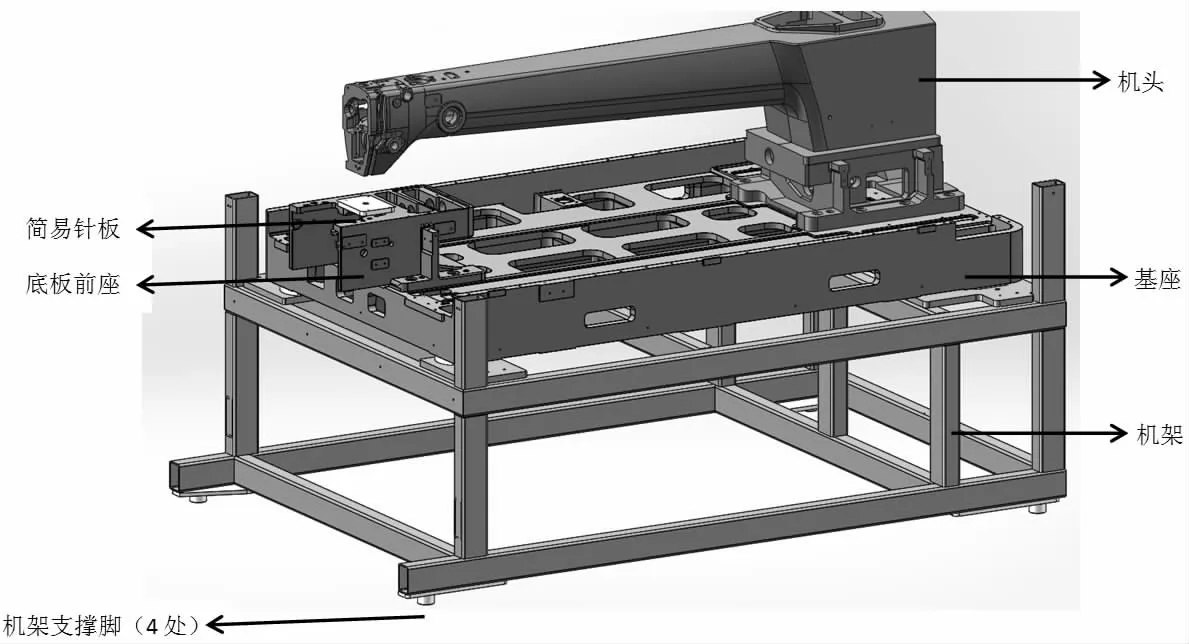

本研究涉及的模板机整机零件非常繁多且复杂,搭建有限元模型需要进行一定的简化,选择在整机中占大部分质量的机头、基座、底板前座和一些必要的连接件,其材料均为灰铸铁,各零件用螺栓固定连接,再加上本研究的重点对象机架,机架是由多根空心矩形管焊接而成,此处将其当做一个整体处理。简化后的几何模型如图1 所示。

图1 模板机简化几何模型

1.1 有限元建模

将简化后的几何模型导入前处理软件中,分别对每个零件进行几何清理,再划分网格。机壳、基座、底板前座等复杂铸件采用四面体3D 网格划分,机架为重点关注零件,抽取几何中面后采用正方形2D 网格划分,部分过渡区域采用三角形,然后用刚性单元模拟螺栓连接将各零件固定在一起[3]。

1.2 模态分析

模板机的工作转速为2000r/min~2500r/min,转换为电机转轴频率为33.3Hz~41.7Hz。放置地面时,由于机器本身重量级大,在重力作用下,可近似为不可移动。根据实际工况,为全面准确地掌握整机的结构动态特性,此处分析模板机有限元装配体的约束模态,约束边界条件设置为在机架四个支撑脚处建立刚性单元,并约束其6 个自由度[4]。各零件材料及其物理属性如表1所示。

表1 各零件材料及属性

将划分好的网格导入求解器软件计算求解,在后处理模块查看各阶模态的固有频率及振型。提取前六阶的模态固有频率数据如表2 所示,其中前三阶固有频率小于电机转轴频率(33.3Hz~41.7Hz),为避免共振,应尽可能提升其低阶固有频率。

表2 模板机有限元装配体前六阶固有频率

2 模板机针偏问题产生原因及仿真分析

2.1 模板机针偏问题产生原因

模板机由于整机质量大,在一处位置调整好所有工艺参数后,若挪动到其他位置,在地面不是绝对平整的情况下,无法保证四处机脚均匀受力,此时机架刚度不足则会导致机头产生相对变形,而机针部件安装在机头上,针板部件安装在基座上,实际工况中两者由于自身结构属性,变形量不同,使理论上对准的机针和针板孔发生相对偏移,即针偏问题。

地面不平时,机架刚度相对不足,基座在Z 方向产生的较大位移,会引起机针在X 方向产生较大偏移,导致针偏问题出现。提升机架刚度减小Z 方向的位移能有效改善机针在X 方向的偏移。模板机发生较大的针偏变形会严重影响产品性能,是不容忽视的质量问题。

2.2 仿真模型搭建

鉴于问题造成原因是将机器移动到不平地产生的影响,故将模板机有限元装配体机脚三个支撑点约束,剩下一个支撑点为自由状态,分析在自身的重力影响下,未施加约束机脚处的位移情况,模拟地面不平时机器一个机脚产生变形的工况。由于分析的模型本身左右两侧质量对称分布,故只需考虑两种不同的工况,即分别释放同一侧面的两个支撑点。在两种工况下,将靠近机头尾端的机脚释放约束,针偏位移更大,故建立仿真模型时,重点分析释放机头尾端一处机脚自由度的工况,设释放约束的机脚为D 点。

设置好模型参数后,利用求解器进行线性静态求解,在后处理模块查看D 点在竖直方向Z 向的位移,D 点在Z 方向的位移量是-1.088mm。

3 机架刚度优化设计

3.1 机架刚度提升方案设计

根据以上分析数据显示,机架刚性存在明显不足,有待提升。结合模态分析结果中振型方式给出6 种加强方案进行对比分析。

上述设计的机架刚性提升方案主要是参考桁架的一些设计思路,在原机架的侧面增加竖直或者倾斜的支撑。下一步运用有限元分析软件分别建立每一种方案的针偏仿真模型,测量未施加约束的机脚D 点的竖直位移(Z 向)。

3.2 针偏有限元模型对比分析

按照2.2 中所述的针偏仿真分析方法分别建立6 种不同方案的有限元模型,测量D 点的位移数据如表3 所示。

表3 模板机针偏模型Z 向变形位移

上述6 个优化方案分析对比,改善效果为方案6>方案3>方案4>方案2>方案5>方案1>原方案。其中方案6 改善63.5%,方案3 改善63.2%,方案4 改善63.1%,再结合加工工艺性和成本最小化考虑,方案4 为最优方案。

3.3 最优方案模态分析

从针偏仿真模型方面分析,经过多种方案对比,上述方案4为最优方案。大幅度增强机架刚性,不仅能有效改善针偏问题,整机的模态也会有一定程度的提升。现对方案四进行模态分析验证,提取前六阶的模态固有频率数据,并与原机架方案模型对比如表4 所示。

表4 模态分析前六阶固有频率对比

模态分析数据显示,机架刚性提升方案4 较原机架方案,各阶模态均有显著提升,尤其是前四阶模态,表明方案4 机架刚性增加对整机的模态影响也较大,优化后整机的最低阶固有频率高于电机转轴频率(33.3Hz~41.7Hz),一定程度上避免了低频共振,改善机器振动性能。

4 实际样品测试

根据分析结果,试制机架刚性提升方案4 若干,并装配成整机与未改善前的原方案对比测试,分别测试振动数据和针偏数据。

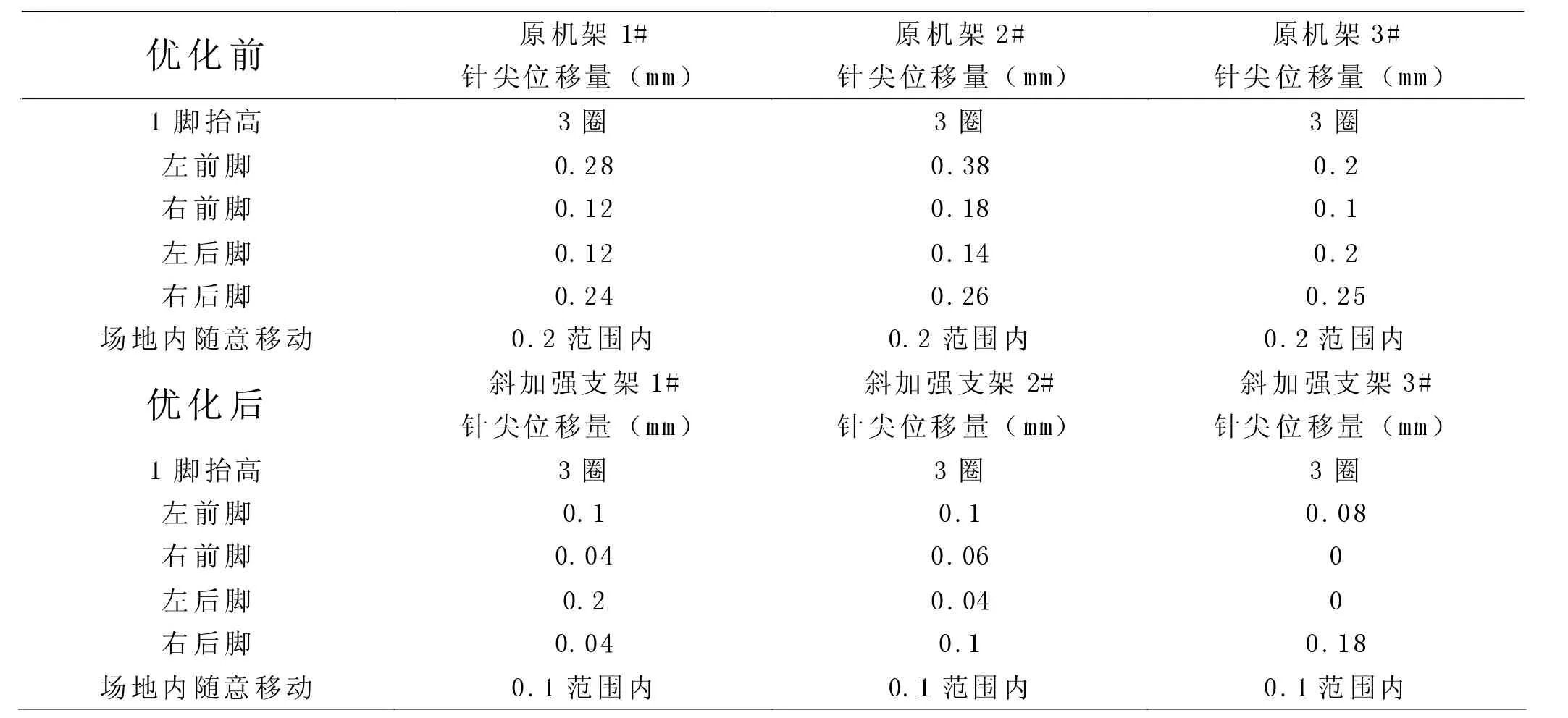

选取三组样机针偏测试数据如表5 所示。

表5 机架优化前后针偏测试数据记录表

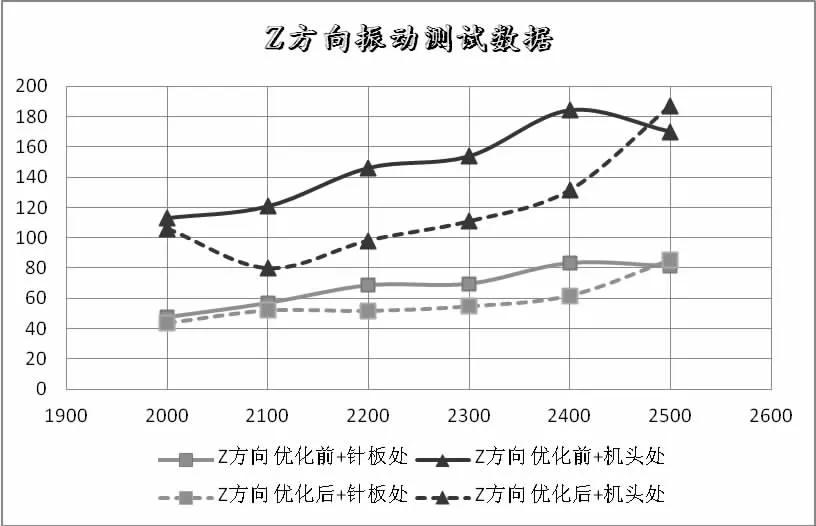

振动测试时,分别将传感器安装在针板平面和机头端部平面上,测试方向分别为X、Y、Z;读数时,待振动测量仪器示值达到周期稳态摆动后,记下读数,连续测试三次,取其位移值的平均值为振动测量值。图2 为一组机架优化前后的振动测试数据。

图2 振动对比测试数据

实际样机测试数据表明,将机架刚性增强,整机针偏和振动问题均得到明显改善。针偏由原来的0.2mm 范围内提升1 倍至0.1mm,振动性能也更优。

5 结论

本文从实际问题出发,针对模板机本身所存在的振动大,针偏等问题,采用有限元仿真分析手段,综合模态分析与受力偏移分析两方面入手,并通过对多种方案的对比,设计出性能、成本、制造工艺等各方面综合最优的方案。最后通过实际样机测试,验证了方案的可靠性。