拉森钢板桩围堰施工有限元数值模拟及优化研究

2021-10-20朱荣浩章晨昊刘松涛

朱荣浩* 章晨昊 刘松涛 董 旭

(1、山东交通学院 交通土建工程学院,山东 济南 250357 2、日照交通发展集团,山东 日照 276800)

1 概述

拉森钢板桩围堰技术广泛应用于深基坑的开挖支护结构,拉森钢板桩有着施工速度快、成本较低、安全系数较高的特点[1-2],经过多年的实践应用,国内外学者也对钢板桩围堰支护的结构优化及力学分析进行了大量的研究。梁国卿[3]等采用ANSYS 10.0 有限元软件建立钢套箱围堰整体和局部的有限元模型,模拟分析5 种施工工况对钢套箱底板、侧壁、封底混凝土等结构内力与变形的影响。张树清[4]等为验算结构安全性,采用ANSYS 建立钢板桩围堰三维有限元模型,模拟9 种施工工况,分析各工况下钢围堰的应力变化,判断钢围堰安全性,提出了开挖较深后基础承载力偏小的改进意见。赖引明[5]等采用midas civil 对某大桥单支撑浅埋式钢板桩支护进行整体建模分析,并结合等值梁法简化分析,得到了钢板桩在土压力作用下钢板桩围堰应力和变形的发展规律。李琼林等[6]模拟分析了软土路基附近深基坑开挖及钢板桩支护工程的过程。研究了内支撑间距、钢板桩埋深和深沟开挖位置对路基变形和钢板桩应力的影响。综上可知,目前国内外对于钢板桩围堰的结构优化进行了大量的研究,但是对于改变内撑的参数而提高钢围堰的安全系数研究较少。

本文通过对某特大桥深基坑的钢围堰设计优化,分别对设计前与设计后进行有限元模拟分析,对比前后钢板桩围堰的数据变化,主要分析横撑的不均匀分布对于拉森钢围堰的影响,经过优化后与现场监测实际值对比分析,验证通过有限元模拟来优化钢围堰设计的可行性,为类似的钢围堰设计提供经验。

2 工程概况及有限元模拟分析

2.1 工程概况

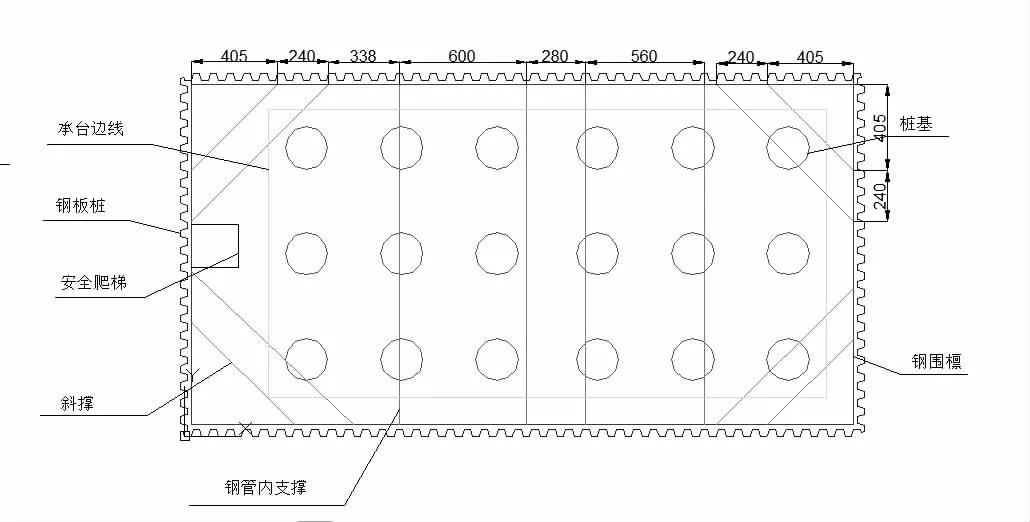

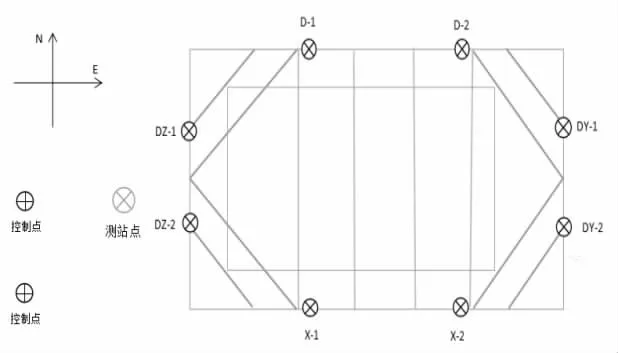

某运河特大桥为钢混连续梁桥, 跨径布置为90+180+90=360m,桥梁主墩主桥17#、18# 墩承台结构尺寸均为:26.35m×13.6m×4m,计划采用基坑钢围堰、型钢支护开挖法。计划钢板桩围堰顶标高为26m,钢板桩围堰内设置两道围檩和支撑。钢板桩距离承台边缘1.5m,笼式爬梯侧(东侧)距离承台边缘3.6m。钢板桩采用400×170×15.5mm 长12m 的sp-IV型拉森钢板桩,围檩采用2H400×400mm 双拼钢围檩,横撑采用直径609mm,厚度16mm 钢管,考虑到放置笼式爬梯,横撑之间留出空间便于长臂挖掘机的作业,初步横撑布置采用如图1所示的平面布置,斜撑采用400×400mmH 型工字钢,支撑结构立面示意图见图2。

图1 钢围堰支护结构平面设计图

图2 钢围堰支护结构立面设计图

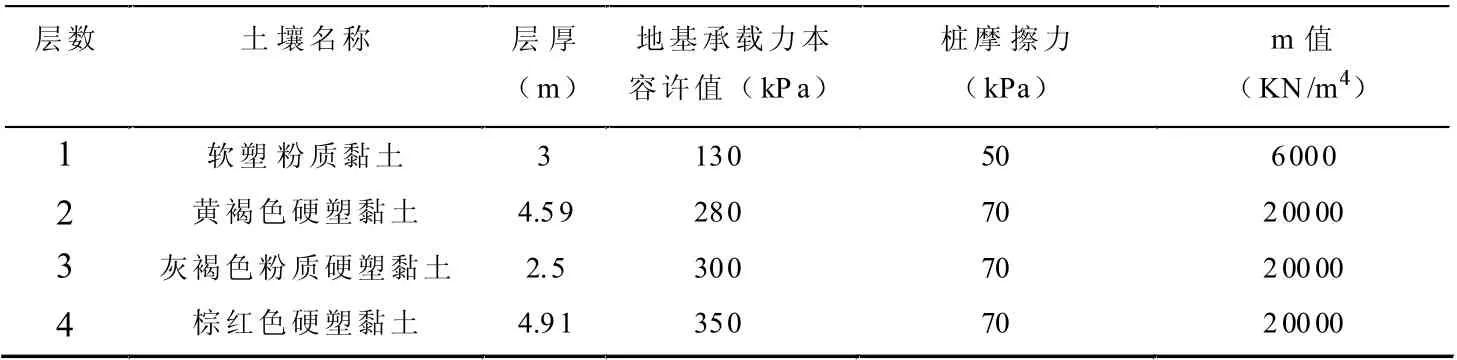

根据地质勘察报告显示,由于基坑与河岸齐平,基坑地质为冲击成因的黏土,地质自上而下依次是:(1)粉质黏土、(2)黄褐色硬塑黏土、(3)灰褐色硬塑黏土、(4)棕红色硬塑黏土,具体参数见表1。

表1 土壤参数

2.2 有限元模型

利用Midas-civil 软件,通过数值分析模拟开挖过程中钢板桩及支撑的内力和位移变化,为钢围堰支护优化设计提供依据。如图3,模型共离散37916个节点,32903 个单元,包括梁单元828个,板单元26379 个,实体单元5696个,分别模拟内支撑结构,拉森钢板桩及混凝土垫层。钢板桩及混凝土垫层底部边界条件为一般支撑,内支撑与钢板桩连接通过弹性连接约束,土弹簧采用节点弹性连接模拟实现。

图3 有限元计算模型

3 施工工况对结构稳定性的影响

3.1 工况模拟及分析结果

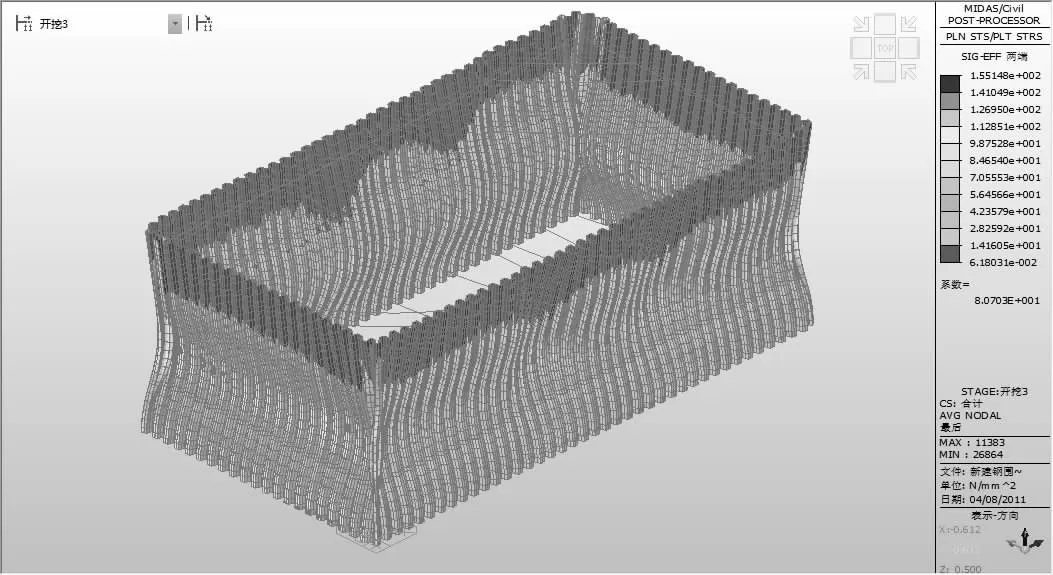

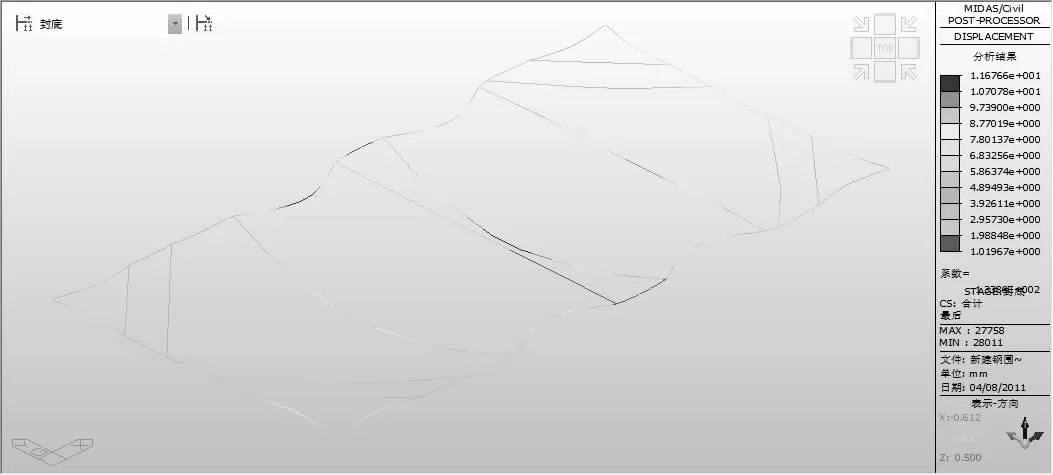

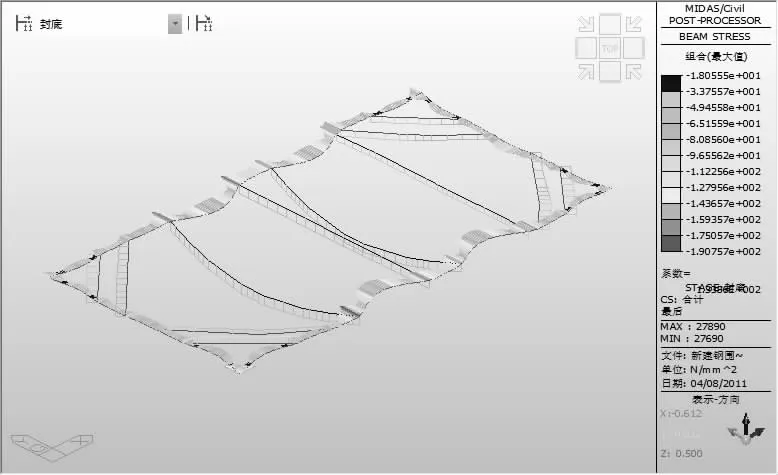

模型模拟了6 个工况,工况一:第一层向下开挖1.3m 至标高24.7m 处。工况二:布置第一道支撑。工况三:第二层向下开挖3.3m 至标高21.7m 处。工况四:布置第二道横撑。工况五:第三层向下开挖4.9m 至标高16.8m 处。工况六:进行20cm 封底混凝土施工。钢板桩的最大应力和位移变形如图4、图5 所示。

图4 钢板桩应力大小分布图

根据图4,图5,钢板桩的最大应力在工况五时第三阶段开挖时,钢板桩在土压力下最大承受应力108MPa,低于所设计的最大应力188MPa,钢板桩的最大变形均发生在两横撑之间,桩顶向下5.5m 位置处,向内侧变形20mm,由于钢板桩底部打在强风化灰岩的地基上,钢板桩的竖向变形较小。

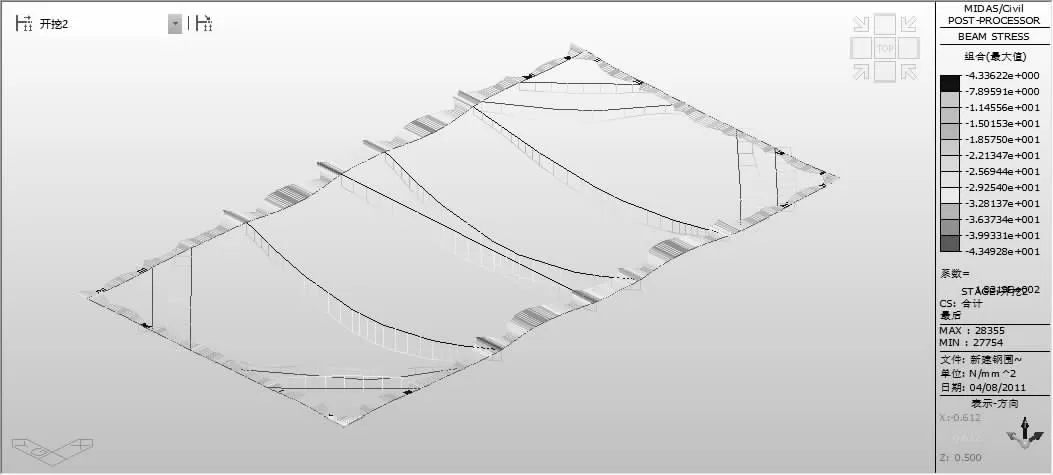

上层支撑最不利的工况在工况三第二层开挖时,此时横撑变形是达到最大8.5mm,围檩的最大变形出现在横撑之间位移为3mm,此时最大的应力出现在围檩上,最大应力为向内43.5MPa,横撑的最大应力为向下31.7MPa。均小于规范值,满足设计要求。上层支撑具体变化见图6、图7。

图6 上层支撑位移变化分布图

图7 上层支撑应力变化分布图

下层支撑最不利的工况出现在在进行混凝土封底施工时,此时围檩的最大位移为9.7mm,位置在两道横撑之间,横撑向下变形11.3mm,满足设计要求。围檩最大应力达到190.8MPa,略高于设计的最大规范应力188MPa,横撑最大应力为77MPa。下层支撑的具体变化见图8、图9。

图8 下层支撑位移变化分布图

图9 下层支撑应力变化分布图

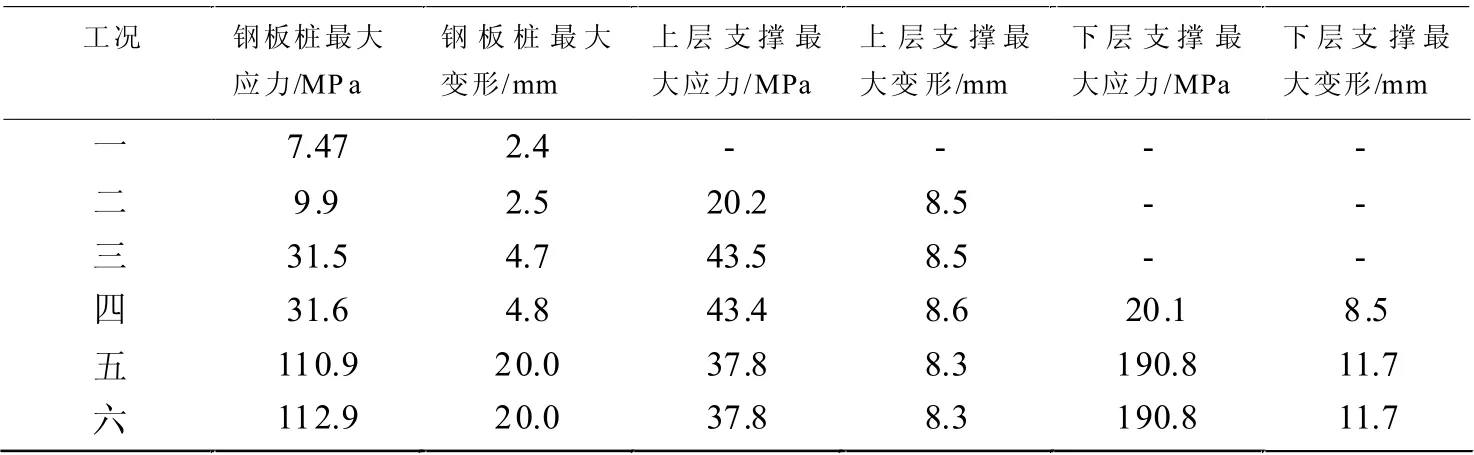

在不同的工况下,钢围堰的计算结果统计表见表2。

表2 不同工况下钢围堰计算结果统计表

根据有限元模型对钢板桩、支撑的强度和位移的分析结果,在工况五和工况六,下层支撑钢管应力略大于规范应力,原因分析:在开挖第三层土时,主动土压力达到109.2MPa,土体沿坑的横向位移呈现明显的波浪形分布,其宽厚比大,薄壁结构抗弯能力弱,横向支撑刚度变化大,尤其是相邻横向支撑中间的钢围檩变形明显,横撑不均匀分布导致受力不均,使应力都集中在一根钢管上,应力较为集中,钢板桩在工况六,进行封底混凝土施工时,受到土压力的影响,变形较为明显。针对以上问题,对钢围堰支撑进行优化设计。

3.2 支撑结构优化及分析

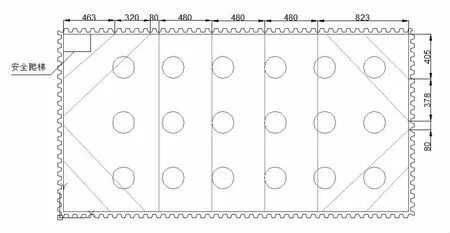

为了使支撑受力均匀,减少钢板桩变形,优化横撑均匀布置。安全爬梯设置在斜撑内,斜撑设置在短边中心处,减少短边中心围檩的应力和变形位移,优化后的支撑设计,详见图10。

图10 钢围堰支撑优化图

经过有限元模拟分析,结果表明:优化后钢板桩最大位移16.8mm,相比优化前位移减少3.2mm,详见图11,位置出现在钢板桩短边交界处,钢板桩的最大应力为96.7MPa,相对于前者减少11.3MPa,上层支撑围檩变形最大为2mm,横撑最大变形为8.5mm,支撑变形变化不大。上层支撑围檩最大应力为36.2MPa,减少7.3Mpa,横撑的最大应力为31.9Mpa,相比于优化前差别不大。下称支撑围檩变形最大8mm,横撑最大变形为-8.1mm,分别减少1.7mm,3.2mm,最大应力围檩为161.2MPa,减少29.6Mpa,横撑最大应力为76.6MPa,围檩应力减少较为明显。

图11 优化钢板桩位移分布图

在钢围堰支撑设计控制指标中,在优化横撑设计之后,钢板桩应力和位移对于横撑的位置参数较为敏感,能够有效的减小钢板桩和内支撑的位移和应力的大小,提高了钢围堰的稳定性,保证了施工的安全性。

4 位移监测结果

将优化后的支撑结构应用到现场施工中,对现场进行监测的布置,重点在每个基坑设置8 个围护桩顶水平和竖向位移观测点,监测基坑土体和围护桩的水平和竖向位移、道路竖向位移,具体布置位置如图12,支撑现场施工应用见图13。

图12 监控布置图

图13 现场施工图

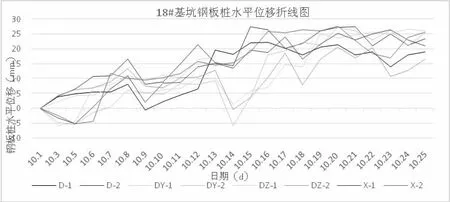

监控测量结果表明:钢板桩在开挖初期,随着开挖深度的增加,钢板桩的水平位移逐渐增大,当三层开挖时钢板桩水平位移变化较大,之后位移逐渐稳定,水平位移的变化规律与有限元模拟相似,考虑到现场的施工因素及测量误差的影响,钢板桩顶部最大的水平位移为27mm,钢围堰在开挖过程中钢板桩顶部位移变化趋势见图14,经过优化后的钢围堰支撑,有效增加了基坑的安全系数,提高了施工效率,验证了通过有限元模拟钢围堰施工过程,而优化钢围堰设计的可行性。

图14 基坑钢板桩水平位移折线图

5 结论

5.1 拉森钢板桩结构属于薄壁结构,抗弯能力弱,宽厚比大,横向支撑刚度变化大,会使相邻横向支撑中间钢板桩变形明显。

5.2 拉森钢板桩的设计控制指标对于支撑位置较为敏感,平均布置的横撑有效减小钢板桩的位移,减少在土压力的作用下钢板桩所受到的应力的大小,因此在优化设计时应考虑横撑因素。

5.3 拉森钢板桩的横向支撑均匀的水平间距对施工的效率和安全性有很大影响,较为合适的横撑间距不仅能减少钢板桩的水平位移,提高施工的安全性,还能有效提高施工效率,因此,应将其作为支护方案优化设计的关键因素。

5.4 对有限元施工工况模拟分析的结果和现场测量的数据进行比对,结果发现水平位移的变化规律相似,随着开挖深度增加,钢板桩水平位移最大出现在开挖第三层时,在以后为类似的钢围堰进行优化时,可通过有限元仿真分析来进行模拟验证。