新型铝锂合金AA2198高频疲劳红外热耗散演化规律

2021-10-20许罗鹏胡石刘青松王清远

许罗鹏,胡石,刘青松,王清远

1.中国民用航空飞行学院 理学院,广汉 618307

2. 四川大学 破坏力学与工程防灾减灾四川省重点实验室,成都 610065

3.中国民用航空飞行学院 民航光子与光学探测重点实验室,广汉 618307

4.四川大学 高分子研究所 高分子材料工程国家重点实验室,成都 610065

5.浙江冠林机械有限公司,安吉 313310

6.中国民用航空飞行学院 民航安全工程学院,广汉 618307

7.成都大学 机械工程学院,成都 610106

根据普朗克定律,物体的温度只要高于绝对温度,均会向外界辐射能量,其中分布在红外波段的非可见光具有明显的温度效应。红外成像技术通过探测物体表面红外辐射光谱信号,实现被测物体实时、全区域、无损伤的热耗散测量,在疲劳领域[1-3]已有广泛应用。材料在发生疲劳断裂前需长期经受循环载荷作用,该过程可直接引起材料的热弹性效应和热塑性效应,对材料的疲劳热耗散过程产生影响。在循环载荷的作用下,材料因损伤累积而发生疲劳断裂现象,疲劳热耗散过程在一定程度上反映疲劳裂纹的萌生、扩展和瞬断过程。随着红外成像技术的成熟,Rosa和Risitano[4]、Fargione等[5]研究人员利用疲劳热耗散过程预测材料的疲劳极限,理论上仅需要1根试件即可实现疲劳极限的测量。与基于S-N曲线的传统疲劳极限确定方法相比,利用红外成像技术预测疲劳极限的方法具有所需试件数量少和测量时间短等优点。Luong[6-7]发现当载荷应力增加到一定水平时,材料的疲劳热耗散过程会发生突变,由此确定材料的疲劳极限,该方法在测量材料的疲劳极限方面已有大量应用[8-9]。

作者在新型铝锂合金AA2198超声疲劳试验研究[10]中发现,试件的温度演化过程明显分为3个升温阶段:快速升温阶段、缓慢升温阶段和急剧升温阶段,不同升温过程与疲劳裂纹的萌生、扩展和断裂过程紧密相关。通过监测材料的温度演化过程实现疲劳裂纹萌生和扩展寿命预测[11]。大量研究表明[5,12-14],并非所有材料的疲劳热耗散过程都具有3个升温阶段,这与材料的微观晶体结构[15]和加载频率有关。疲劳试验过程中加载频率[11,16-17]越高,疲劳热耗散现象越显著。在高频疲劳试验(几十到几百赫兹)条件下,疲劳热耗散过程较为微弱[18],容易受到外部环境的影响。本文利用高精度红外摄像仪对AA2198合金高频疲劳热耗散演化过程进行研究,比较标准试件和喷丸强化试件疲劳热耗散过程,发现AA2198合金疲劳热耗散演化规律,探讨不同升温现象形成机制。

1 研究材料

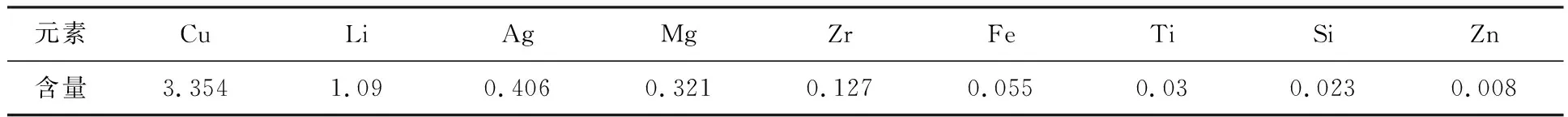

选用美国Alcoa公司生产的新型铝锂合金AA2198棒材,热处理状态为T8。AA2198合金元素构成如表1所示,该材料为典型的第三代新型铝锂合金[19-20]。前期研究[21]得到AA2198合金的屈服强度为538.9 MPa,抗拉强度为597.4 MPa,具有优良的力学和抗疲劳性能。我国自主研制的C919大飞机[22]机身等直段部段和蒙皮大量选用新型铝锂合金(2198-T8、2196-T8511、2099-T83和Al-Li-S4-T8等),铝锂合金用量占到飞机结构总重量的8.8%~9.7%,在保证原有结构强度和功能不变或提升的情况下,实现机体结构减重。

表1 新型铝锂合金AA2198成分(wt%)Table 1 Compositions of new Al-Li alloy AA2198(wt%)

2 试验方法

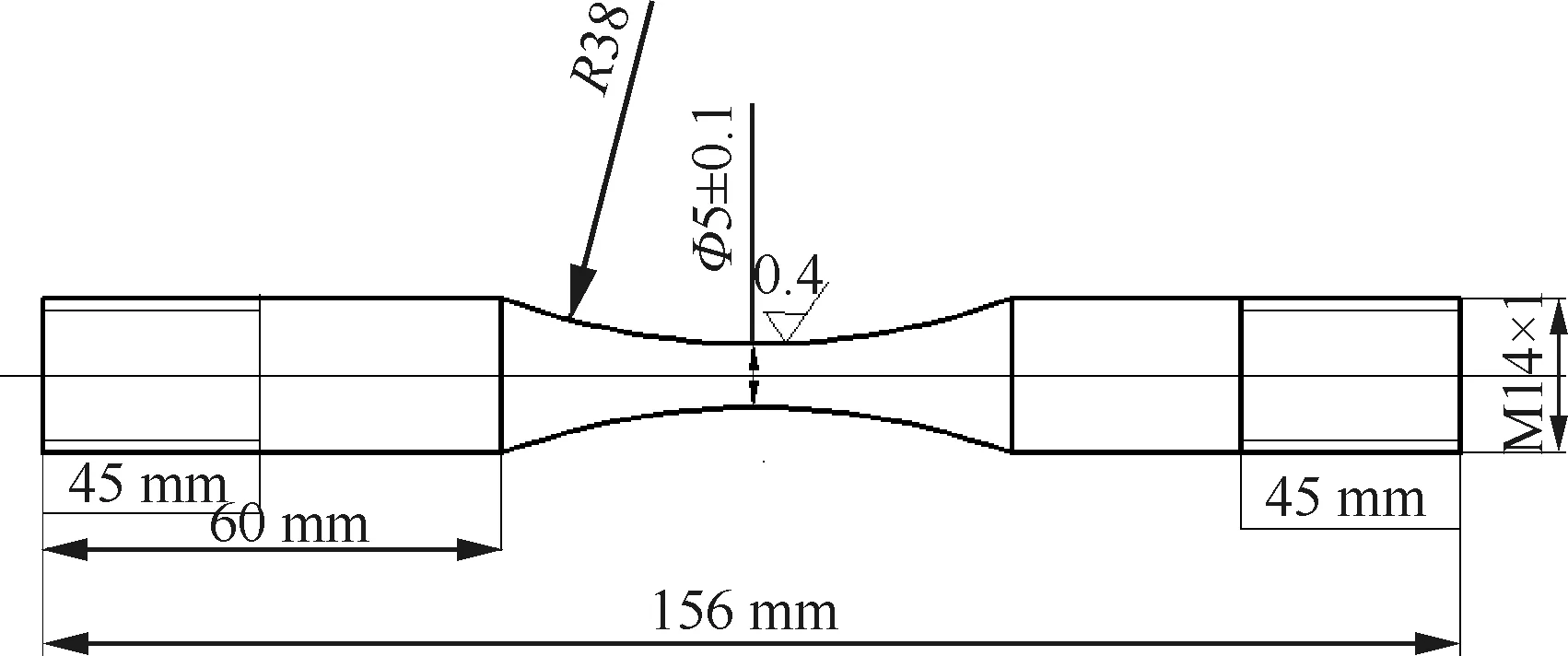

疲劳试验在QBG-100电液伺服高频疲劳试验机上进行,振动频率为100 Hz。图1为疲劳试件设计图。试件设计为狗骨头型,最细部位直径为5 mm,夹持端直径为14 mm,两者之间由光滑圆弧过渡。

图1 疲劳试件几何设计图Fig.1 Shape and size of fatigue test specimen

疲劳试验在室温环境中进行,输入波形为正弦波,应力比R=-1。采用NEC R300型高精度红外摄像仪对疲劳热耗散过程进行测量,测量精度为0.01 ℃。为提高试件表面的辐射率,利用耐高温磨砂黑漆对试件表面进行喷涂,喷涂后试件表面的辐射率约为0.92[10]。

为减小更换试件对疲劳热耗散过程的不利影响,疲劳试验由低应力向高应力逐次加载。当加载应力逐次增大时,尽量选用同一试件开展一定循环周次的疲劳试验,同期进行疲劳热耗散测量。在低应力状态下经受一定的循环周次后,试件若未发生疲劳断裂,可暂停疲劳试验和疲劳热耗散测量;之后增大加载应力,开展较高应力状态下的疲劳热耗散温度测量。随着载荷应力的提升,由于受到累积损伤的影响,试件在某一应力水平条件下发生疲劳断裂。为保证疲劳热耗散测量结果的有效性,如果试件发生疲劳断裂,需满足如下测量要求,即要求测量结果能够完整反映疲劳热耗散过程,否则,需要再次开展相同应力条件下的疲劳试验并完成疲劳热耗散测量。之后,顺次开展较高应力条件下疲劳热耗散试验。为减小相邻疲劳热耗散试验之间的影响,试验中止后疲劳试验机至少停机20分钟,同期增加通风措施,加快试件热量耗散。

开展喷丸强化疲劳热耗散试验研究,探究喷丸强化对AA2198合金疲劳热耗散效应的影响。在完成试件定型和抛光工艺流程之后,开展喷丸强化处理。喷丸强化选用80#玻璃丸,平均直径为0.18 mm。在进行喷丸强化处理时,玻璃丸的喷射速度约为100 m/s,可在材料表面形成5 kg的喷射压应力;喷口距离试件表面8~12 cm,喷射角度为45°~90°,单根试件喷丸时间约4分钟。喷丸强化处理后,用耐高温磨砂黑漆对试件表面进行喷涂。喷丸强化试件和标准试件疲劳试验方法相同。

3 试验结果

3.1 标准试件高频疲劳热耗散温度演化规律

标准试件的疲劳载荷从200 MPa到280 MPa逐次增加,逐次增大幅值为20 MPa。由于受到损伤累积效应的影响,在受到从小到大的载荷作用时,有两根试件发生了疲劳断裂。一根试件在240 MPa应力条件下1.22×104周次时发生疲劳断裂,此前该试件已经受了200 MPa应力条件下4.28×104周次和220 MPa载荷条件下2.279×105周次;另一根试件的疲劳断裂发生在280 MPa,相应的疲劳寿命为1.2×103周次,此前已经受了260 MPa应力条件下4.87×104周次的循环载荷作用。

图2为200~280 MPa区间热耗散测量结果。从图2可以看出,试件温度随着循环周次的增加呈上下波动特征,这在200 MPa较小载荷条件下尤为明显。200 MPa时试件温度在26.8~27.7 ℃之间变化(图2(a)),温度变化幅值往往小于1 ℃。随着载荷应力的提升,试件在疲劳试验初期有一个急剧升温过程(图2(b)~图2(d)),其升温幅值可达3 ℃;随后试件温度在极短的时间内下降为上下波动状态,试件温度波动幅值并未随载荷应力的增大有较大提升。研究发现,出现在疲劳试验初期的急剧升温现象不仅在较小的载荷应力(220 MPa)条件下出现(图2(b)),240和260 MPa时也有相似的疲劳热耗散现象(图2(c)和图2(d))。由此可见,疲劳试验初期的急剧升温现象具有一定普遍性。与此同时,240 MPa时疲劳试验共出现两次急剧升温现象(图2(c)),一次出现在疲劳试验初期,一次出现在试件发生疲劳断裂时的1.22×104周次,最高温度为31.16 ℃,较平均温度升高了约4 ℃。两次急剧升温区间,消耗了大部分疲劳寿命,试件温度在27 ℃附近变化。相似地,280 MPa时试件的疲劳断裂导致测量温度的急剧升高(图2(e))。

图2 不同载荷条件下标准试件疲劳热耗散测量结果Fig.2 Fatigue heat dissipation processes on standard specimens under different loading stress conditions

3.2 喷丸强化试件高频疲劳热耗散温度演化规律

喷丸强化试件的载荷应力从200 MPa到260 MPa 逐次增加,增大幅值为10 MPa。经受了从200 MPa到250 MPa的疲劳载荷后,试件在260 MPa应力条件下3.920×104周次时发生疲劳断裂。

图3为不同载荷条件下喷丸强化试件疲劳热耗散测量结果,可以看出,不同应力状态下试件温度也呈现上下波动特征。在200~250 MPa之间,喷丸强化试件在疲劳试验初期未出现急剧升温现象,仅在较高应力状态260 MPa时具有明显的升温现象,较试件平均温度升高了1.24 ℃。第二次急剧升温现象出现在试件发生疲劳断裂时,较试件平均温度升高了3.34 ℃。这与标准试件在疲劳试验初期普遍存在的急剧升温现象存在明显差异。

图3 不同载荷条件下喷丸强化试件疲劳热耗散测量结果Fig.3 Fatigue heat dissipation processes on shot-peening specimens under different loading stress conditions

4 分析和讨论

4.1 疲劳热耗散温度演化机制

如前所述,AA2198合金疲劳热耗散过程呈现出上下波动的温度变化特征。通过对试验数据的统计分析发现,200 MPa时,试件温度分布在26.92~27.68 ℃之间,平均温度为27.23 ℃;220 MPa时,试件温度在26.53~28.67 ℃之间,平均温度为26.96 ℃;240 MPa时,试件温度在26.67 ℃和31.16 ℃之间变化,平均温度为27.05 ℃;260 MPa时,试件温度分布在26.87 ℃和29.31 ℃之间,平均温度为27.21 ℃;280 MPa时,试件温度的分布范围为27.05~78.61 ℃,平均温度为28.74 ℃。图4为加载应力与标准试件平均温度和温度变化幅值之间的关系,黑色方块表示试件平均温度,方块中心竖直线表示温度变化幅值,其长度越长表示温度变化幅值越大。统计分析发现,240 MPa时试件的平均温度较220 MPa有0.09 ℃ 的提升,260 MPa时较240 MPa有0.16 ℃的提升,而280 MPa较260 MPa时的平均温度提升了1.53 ℃。由此可见,随着加载应力的提升,试件平均温度有逐次增加的趋势。与此同时,试件温度变化幅值也呈现出规律性增大趋势。200、220、260 MPa时试件未发生疲劳断裂,试件温度变化幅值分别为0.77、2.14、2.43 ℃,240和280 MPa时试件发生了疲劳断裂,试件温度变化幅值分别为4.48 ℃和28.74 ℃。随着加载应力的提升,试件温度变化幅值逐次升高,这与发生了疲劳断裂试件的温度变化规律一致(图4)。除了疲劳试验初期或试件发生疲劳断裂时出现急剧升温现象之外,加载应力对疲劳热耗散效应的提升作用并不明显,200~280 MPa区间范围内试件温度变化幅值小于1 ℃(图2),这与相同材料在超声疲劳(频率为20 kHz)试验条件下具有明显的升温现象形成鲜明对比[10-11]。

图4 不同加载应力与标准试件平均温度和温度变化幅值关系Fig.4 Relationships among different stress conditions and average temperature and amplitude of temperature variation on standard specimens

在外载荷作用下试件在极短的时间内实现从静止到振动频率为100 Hz的状态改变,疲劳试验初期试件温度的急剧升高即发生在该阶段。随后,试件在极短的时间内达到热耗散动态平衡状态,试件温度呈现出微弱的上下波动特征。在疲劳裂纹形成和快速扩展阶段,裂纹尖端的塑性变形以及裂纹面之间的碰撞和摩擦释放大量的热量,引起裂纹尖端温度的急剧升高。

疲劳热耗散温度演化过程可利用能量转化模型进行解释。在不考虑外界环境对疲劳试验过程影响的情况下,疲劳试验机的拉-压循环载荷能量(EInput)其中一部分转化为试件的机械能(WOutput),一部分转化为试件内能(UHeat),还有一部分以疲劳裂纹形核、裂纹尖端塑性形变、裂纹面的碰撞和摩擦(QCrack)释放出来。也即是,疲劳试验过程中的能量输入和输出应保持动态的平衡状态,该过程满足下列等式:EInput=WOutput+UHeat+QCrack。疲劳试验初期,试件在极短的时间内实现从静止到高频加载状态,输入机械能(EInput)一部分转化为试件的机械能(WOutput),还有一部分转化为试件的内能(UHeat),该部分能量通过接触、对流和热辐射方式与外界进行能量传输和交换,其中热耗散主要反映的是试件的热辐射过程。疲劳试验初期出现的急剧升温现象主要由试件在极短的时间内实现从静止到高频循环载荷加载造成的内能变化引起的。试件在与周围环境进行能量传输和交换过程中,达到动态热平衡状态,疲劳热耗散过程呈现出上下波动特征。疲劳裂纹的形核和扩展可引起大量热量释放,从本质上讲,疲劳热耗散第二次急剧升温现象是由外载荷能量输入(EInput)引起的。加载应力越大,系统的能量输入(EInput)就越大,相应的热辐射现象也就越剧烈。

4.2 喷丸强化对疲劳热耗散过程的影响

根据喷丸强化疲劳热耗散的测量结果,200 MPa 时,试件温度分布在26.90~27.66 ℃之间,平均温度为27.22 ℃;210 MPa时,试件温度范围为27.11~28.12 ℃,平均温度为27.67 ℃;220 MPa时,试件温度分布在27.26 ℃到28.27 ℃ 之间,平均温度为27.72 ℃;230 MPa时,试件温度从27.26 ℃到27.99 ℃变化,平均温度为27.57 ℃;240 MPa时,试件温度的分布范围为26.98~27.70 ℃,平均温度为27.33 ℃;250 MPa 时,试件温度在27.05~27.78 ℃之间,平均温度为27.40 ℃;260 MPa时,试件发生疲劳断裂,试件温度在26.75 ℃和30.62 ℃之间发生变化,平均温度为27.28 ℃。图5为不同加载应力与喷丸强化试件平均温度和温度变化幅值关系图,从图中可以看出,210 MPa和220 MPa时试件温度变化幅值最大,为1.01 ℃;240 MPa时试件温度变化幅值最小,为0.71 ℃;260 MPa时试件平均温度仅比200 MPa时提升了0.05 ℃。试件平均温度未随载荷应力的提升有明显升高。由此可见,加载应力未能明显提高喷丸强化试件的疲劳热耗散效应。与此同时,在疲劳试验初期,大部分喷丸强化试件升温幅值小于0.5 ℃,未出现明显的升温现象,急剧升温现象仅出现在260 MPa 较高应力状态。260 MPa时,除了疲劳试验初期较试件平均温度有1.24 ℃的快速升温之外,试件发生疲劳断裂时出现第2次急剧升温现象,达到最高温度30.62 ℃。

图5 不同加载应力与喷丸强化试件平均温度和温度变化幅值关系Fig.5 Relationships among different stress conditions and average temperature and amplitude of temperature variation on shot-peening specimens

根据测量结果,在200 MPa和260 MPa之间,试件温度主要在27 ℃和28 ℃之间变化(图3),喷丸强化试件在疲劳试验过程中的升温现象并不明显。大量研究表明[23-25],喷丸强化可改变铝合金表层组织结构,在材料近表面形成残余压应力,有助于提升材料的疲劳性能。Sun等[26]发现喷丸强化可明显提高铝锂合金2196-T8511表层硬度,在深度约为0.25 mm处形成265.5 MPa的残余压应力;张杰等[27]采用不同强度喷丸工艺可在铝锂合金内部形成从450 MPa到550 MPa的残余压应力,残余压应力深度约为0.5~0.7 mm。由此可见,喷丸强化可在铝锂合金近表面形成高达几百MPa的残余压应力,该应力在疲劳试验过程中与拉-压循环载荷形成合应力。当加载应力较小时,试件近表面应力状态仍然以压应力为主,在某种程度上起到抑制外部载荷对试件做功。此外,较大的近表面残余压应力有助于激发疲劳裂纹的闭合效应。基于上述分析,在较低载荷条件下,喷丸强化试件在疲劳试验初期没有出现急剧升温现象,这可能与喷丸强化在试件近表面形成的残余压应力有关。喷丸强化形成的残余压应力对疲劳裂纹的张开有抑制作用,致使在260 MPa相同应力状态下标准试件发生疲劳断裂时疲劳热耗散过程比喷丸强化试件更为剧烈,升温幅值更高。

5 结 论

1) AA2198合金的高频疲劳热耗散现象并不明显,这与载荷应力水平关系不大。

2) 急剧的疲劳热耗散现象仅出现在疲劳试验初期或试件发生疲劳断裂时,两次急剧升温现象形成机制不同。

3) 提出了能量转化理论模型,对疲劳热耗散演化规律进行了合理解释。

4) 喷丸强化形成的残余压应力对疲劳热耗散效应具有一定的抑制作用。