催化裂化增产丙烯的优化调整探析

2021-10-19闫丽莹霍彦斌

闫丽莹 霍彦斌

摘 要 为了研究化工生产领域催化裂化增产丙烯的优化调整技术,本文基于笔者中国石油天然气股份有限公司玉门油田分公司炼油化工总厂催化车间多年一线工作经验,在理论结合实际的前提下对我国催化裂化反应丙烯生成机理和反应过程进行阐述。为同行提供生产现场一线操作建议。

关键词 催化裂化 反应 丙烯 调整

中图分类号:TQ03 文献标识码:A 文章编号:1007-0745(2021)08-0027-02

1 前言

当代中国的腾飞离不开重工业的发展,而化工作为国民经济之源有着举足轻重的地位。其中以化工产业龙头丙烯生产为市场主供方向的化学机理、增产工艺以及配套设备的研究最为活跃。其中经历了多伦次工艺包革新后最终确立了重油催化裂化增产丙烯技术的科学性和经济性。该技术于我国中国石化石油化工科学院20世纪自形开发,其主要原料为价格低廉且随意可获得的重油,主要反应设备为以密相流化床为代表的提升管组合成串联反应器综合反应装置[1]。本文基于环保和化工生产优化的角度进行丙烯选择性生产的全面提升优化研究,而未来最具代表性和可行性的研究方向有RIPP催化裂解技术、DCC改进型技术已经函数化的选择性丙烯生产技术。当前已经取得较大进展的有DCC-plus技术产业化生产,而相关配套装置的生产运行效率也相对较高,生产平稳率和经济性较为可观。

2 催化裂化反应丙烯生成机理

高温高压下的催化裂化反应能促进原料物质中含有β位的正碳离子键断裂,析出小分子C3、C4烯烃,并进一步击碎其他长链中间产物。而促使β位发生断裂至不能继续分散型裂化为止,所以高含量的低碳烯烃能源源不断的进行分离,以存在于反应产物中。不过当正碳离子键短链分解至一定程度后会影响反应活性。此时汽油组分能充分溶解一定量的C5-C12烯烃,反应装置中就能充分获取最高生产率的烯烃了[2]。根据化工基础所述的经典正碳离子反应机理构型,当反应充分时,每次的裂化都会得到一个烯烃,所以核算反应产物中的烯烃与烷烃之比标准值应该为2∶1,不过真实生产环境下的热量及原材料都会有所损耗。而反应器的效率和能耗是反应环境的综合表征。只有日常进行设备维护并优化管反应器的生产率才能将生产率达到最优。需要注意烯烃的不饱和特性需要对安全反应特点进行考量,而供氢体又是受氢体的反应环境细节极易发生氢转移反应而影响生产效率。所以只有弱化并处理最终产物中的烯烃含量,才能弱化多重产物构型中的相对分子质量分布特征。而生产出合格的低碳烯烃从而更好的进行丙烯构型。所以增产的关键因素是运用多重手段合理进行氢转移反应的有效控制,确保裂化反应生成造成烯烃饱和合规,同时在安全的前提下抑制氢转移反应造成低碳烯烃含量[3]。

3 催化裂化反应进程对丙烯选择性的影响

3.1 引发反应

分子模拟实验可以证实,重稠油中含有大量类似于烷烴的大分子烃,同时催化裂化链会发生反应,具有很大的多样性。其中,粗烃分子是由正碳负离子引发的链式反应,为单分子裂解反应。另外,链上会发生反应,路线不同,反应的特点也不同。裂解单个分子将触发反应。最重要的特性是干气成分,双分子裂解反应是丙烯和丁烯。同时,在催化裂化反应过程中,要注意双分子裂化反应,提高丙烯产率,减少干气再生,提高丙烯选择性。

3.2 传递反应

在链转移过程中,丙烯在生产过程中会发生碳负离子异构化反应。通过分子模拟可以看出,以粗烃分子为催化剂时,会出现碳负离子,在位发生裂解生成丙烯,丙烯收率达到75%。为此,在链转移过程中,反应路径不一致,丙烯收率会有很大差异。在催化裂化反应中,会发生碳负离子的骨架异构化反应,导致C4大量异构化[4]。因此,要进行碳负离子异构化反应,必须大大提高丙烯的选择性。根据正碳离子链反应结果:在提升管裂解反应过程中,存在丙烯转化过程的形成过程,反应的目的主要是从上述丙烯甚至最大的丙烯前驱体发展而来。为此,初级裂化反应的环境和工艺不同,包括:催化剂在提升管中的流动方式,油的初始接触温度和油量,以及出口处的温度。

3.3 催化裂解过程丙烯选择性的影响

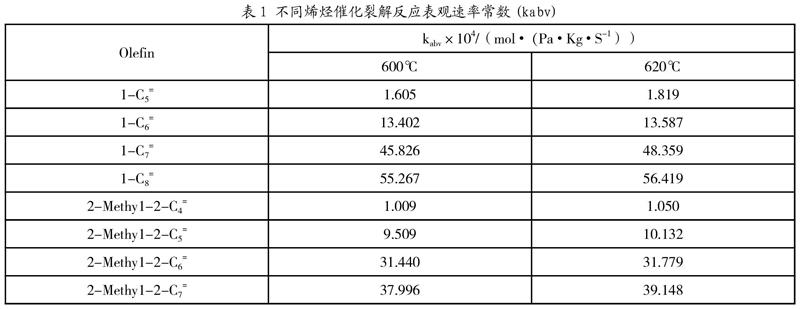

当前,人们对裂解二次反应途径的认识还存在较大差距。首先,DCC 技术主要包括将丙烯前体团聚,然后生成烯烃并分解丙烯。为此,DCC的副反应是使用一系列密相流化床反应器。这种类型的反应器是其次,其他生产更多丙烯的催化裂化技术的副反应是具有平行主提升管的反应器,其中丙烯前驱体可以直接将丙烯裂解。表1显示了烯烃催化裂化中不同反应的速率常数。因此,C4 和C5 都是催化烯烃裂解为丙烯的反应。还有C4和C5裂解,此时丙烯选择性会很低。 DCC主要使用流化床和提升管继电器进行初级和次级催化裂化反应。

4 催化裂化增产丙烯的优化调整措施

4.1 保证加工负荷

丙烯增产应以一定的加工量为基础,同时在对其他产品性能不产生较大影响的情况下,最大限度地提高催化加工量,实现丙烯产量的最大增幅。海南炼化催化裂化装置的再生器类型为两段叠加再生,采用贫氧和部分CO燃烧,富氧再生和CO完全燃烧。在风量控制和抗回火稳定、蓄热室不过热的情况下,保持对外界热量的排热在最大负荷,适当增加重复风量,保持最大燃烧负荷,控制二次密相温度不应超过690℃。以保证产品的合理分布[5]。

4.2 控制适宜的催化剂活性

催化剂的平衡活性越高,转化率越高,氢转移增加,产物中烯烃含量减少,烷烃含量增加。通过分析悬浮液的密度和物料平衡中异丁烷与异丁烯的比例,计算氢转移指数,了解催化裂化反应,及时分析平衡器的活性,增加或减少用量新鲜代理。根据科技和信息化管理部的计算,平衡剂活性的最优控制为58-60。目前新鲜药剂灌装量为8t/d,平衡剂活性为59。

4.3 提高反应温度

一旦汽油性能达到最大值,反应温度的升高会导致汽油和轻循环油馏分过度裂解,从而提高LPG性能和烯烃等级。控制合适的反应温度有利于提高反应的剧烈程度,提高原油转化率,使产品分布更加合理,提高轻液收率。同时,由于氢转移反应是放热反应,提高反应温度会相对抑制氢转移反应,从而增加液化气的烯烃含量。由于催化原料的性质变化较大,过高的反应温度会增加焦炭产生量,导致再生器严重过载和再生器过热。同时,二次致密相温度过高也会使产品分布变差,增加热裂。通过对原料性能的分析和对操作条件的缓慢探索,反应温度从502%提高到目前的503%。

4.4 提高剂油比

催化剂油比是催化剂的循环体积与进料总体积的比值。增加催化剂与油的比例相当于增加与一吨油接触的催化剂量。同时,由于催化剂循环次数增加,废剂与再生剂之间的碳差减小,催化剂的有效活性中心相应增加,反应转化深度增加。增加冷却水注入量,降低原料预热温度,可以提高催化剂油比。由于冷却水氨氮含量较高,若将大量冷却水带入分馏塔内,会造成分馏塔顶部形成盐分,容易造成装置波动,故运行中的冷却水量没有大的调整。预热后将原料油粘度控制在5cst,在保证雾化效果的基础上降低预热温度,从而增加催化剂的循环。目前原料预热温度已降至193℃,冷却水注水量仍为8t/h。

5 结语

综上所述,丙烯生产环节由于不同工艺包和不同设备负荷、生产加工能力、调控方式方法的不同,其催化裂解过程所得的结果会有所变化。其中理论导向上丙烯选择性影响归根究底是由正碳离子链的引发、传递和终止反应进行调控指引的。基于催化裂解的机理,在过程中丙烯前身物的二次裂化以及重油一次裂化的反应需要进行预处理,以保证完备性,但本质上两者差异性较大。方法导向上,多维导向下的DCC-plus技术已经进行全面优化,在弹性操作下证明装置操作性安全可行。

参考文献:

[1] 许友好,张久顺,马建国,等.生产清洁汽油组分并增产丙烯的催化裂化工艺[J].石油炼制与化工,2004,35(09):1-4.

[2] 段秀华,山红红,李春义,等.催化裂化C4烃组合回炼催化裂解增产丙烯研究[J].石油炼制与化工,2008, 39(09):5-8.

[3] 王晓兰.催化裂化增产丙烯助剂经济效益分析[J].炼油技术与工程,2005,35(06):34-35.

[4] 段秀华,山红红,李春义,等.催化裂化C4烃组合回炼催化裂解增产丙烯研究[J].石油炼制与化工,2008,39(09):5-8.

[5] 顾道斌.增产丙烯的催化裂化工艺进展[J].精细石油化工进展,2012(03):49-54.