“刚性”与“柔性”触发的汽车电子开关生产物料配送方法

2021-10-19陈昱晋程萌萌江美慧

李 俚,陈昱晋,程萌萌,江美慧

(广西大学广西制造系统与先进制造技术重点实验室,广西 南宁 530004)

在多品种、小批量生产物料配送研究中,配送批次、配送间隔和批量是衡量物流精益水平和管理成本的关键因素。武保全等[1]认为,库存水平与配送批量直接相关,配送间隔与频次呈反比例关系,并基于此设计了批量固定、间隔时间浮动的动态配送模型;韦香情等[2]提出时间倒排的方法,从时间和数量维度建立生产排程时区模型,以最迟完成时间约束保证作业完成;党立伟等[3]结合生产计划与生产节拍,设计了一种基于配送的物料清单(bill of material, BOM)确定配送周期的循环准时化配送模型,以此计算各时间节点的准确物料需求量;李彦超等[4]结合产能与提前期信息,设计了一种直送看板供应方法;蒋增强等[5]建立了基于配送成本最优的时区配送模型。现有的定时不定量补货方法多是依据生产计划进行规划、以生产节拍为基础建立模型的,在实际生产中会出现无法及时响应生产线实时状况的情况。生产车间作为一个动态系统,当实际生产进程无法完全与节拍时间吻合时,这种以计划为导向的配送方式极易产生线边呆滞或缺料,而且现有研究方法大多围绕配送上线的时间节点与数量进行研究,较少考虑物料发运前的分拣换装时间,因此易导致实际执行时出现断层。

本文以A企业汽车电子开关组装车间生产物料投料为研究对象,梳理工位生产物料需求,拉动上线物料流动逻辑,计算上线投料的时间序列,提出一种“刚性”(rigid)物料需求计划与“柔性”(flexible)产线需求结合的触发方法,构建生产物料精准配送模型,以期实现物料配送的均衡化,有效控制线边库存与改善物料呆滞。

1 “刚性”“柔性”触发配送模型构建

工位生产物料需求时间是整个生产物料配送任务的驱动点(又称触发点),根据生产线排产计划和工位物料需求计划,采用作业倒排方式,建立车间物料配送作业排程计划,实现车间物料时区批量精准配送。

1.1 时区生产拣选配送任务触发模型

基于生产物料配送的服务特性,依据作业倒排原则,生产物料需要提前2个时区完成换装分拣,提前1个时区完成物料配送上线。因此,对任意时区m生产所需物料,其拣选换装作业、配送作业触发时间通过倒推物料的拣选作业时长、配送作业时长以及生产时区的时长获得,物料触发拣选作业任务时间模型和物料配送作业任务触发时间模型如式(1)和式(2):

TFm,x=Pstm-Pktm-2Tzm

(1)

TPm,x=Pstm-DLtm-Tzm

(2)

式中:TFm,x为m时区所需物料分拣换装作业触发时间;Pstm为m时区生产开始时间;Pktm为物料分拣作业时长;Tzm为生产m时区时长;TPm,x为m时区所需物料分拣换装作业触发时间;DLtm为m时区的配送作业完成时长。

根据作业任务触发模型,形成物料配送系统作业任务时序甘特图,如图1所示。

图1 物料配送系统时序甘特图

由图1可以看出,每个时区m中均包含所在时区的生产作业任务、(m+1)时区物料的分拣换装与(m+2)时区物料的配送发运作业。通过构建物料配送系统的时序关系模型,明确各个配送作业间的衔接关系与触发方式,形成时间维度的物料配送信息。

1.2 生产线物料需求“柔性”触发计算模型

根据时序模型形成的时间维度和生产线产能,建立物流需求时间节点与物料数量关系模型,确立各时间节点的物料拣选、配送作业数量,指导生产投料作业[6-7]。

1.2.1订单占用产线时区数量计算

订单需要在不同的生产线安排生产,生产线通常按照单位时区时长和产能进行排产,根据订单n的产品数量,即可确定每个订单生产时占用产线时区的数量,如式(3)所示。

(3)

式中:AQn,w为订单n在生产线w生产时所占用的时区数量;Tw为生产线w单位时区时长;Cw为产能;Qn为订单n的产品数量。

1.2.2产线物料需求数量计算

根据式(3)分别计算每个订单占用的时区数量,并将生产任务分别安排至各个时区。由于生产线物料需要经常切换,因此通常定义订单切换、换型清线操作的时区为换型时区,其他为非换型时区。

1)非换型时区物料需求数量。

对于非换型时区,订单n在该时区的物料需求量跟产能、单位时间耗量与该物料x在该产品的BOM有关,某生产线某时区生产订单n所需物料为:

XQn,x,w,k=Cw×Tw×BOM

(4)

式中:XQn,x,w,k为生产订单n所需物料x在生产线w生产时第k时区内需求的数量。

2)换型时区物料需求数量。

对于换型时区,则需要分别计算换型前订单n与换型后订单(n+1)的物料x需求量,对于时区k内,换型前物料x需求量等于订单n对物料x的总需求量减去k时区前订单n对物料x的总消耗量,而换型后订单(n+1)对物料x的需求量等于时区剩余时长、产能与该产品使用的物料x的BOM的乘积。设THw为生产线w的换型时间,则换型前和换型后物料需求量分别为:

(5)

(6)

式中:XQn+1,x,w,k为换型后物料需求量;l为时区。

由于换型时区内前后订单可能对同一物料存在需求,将式(5)和式(6)的物料需求进行合并,得到式(7):

XQk,w,x=XQn-1,x,w,k+XQn,x,w,k

(7)

式中:XQk,w,x为生产线w在k时区对物料x的需求量,其值为换型前订单(n-1)与换型后订单n对物料x的需求量的和。

1.2.3生产线时区配送量计算

设FQk,w,x为k时区生产线w的物料x分拣数量,PQk,w,x为k时区生产线w的物料x配送数量,根据作业排程模型,同一生产线同一物料在k时区的需求量就是(k-1)时区的配送数量以及(k-2)时区的分拣数量。

1)若物料x在连续时区内需求小于1整箱,则以实际需求数量XQn,w,k进行分拣配送,由式(8)计算。

FQk-2,w,x=PQk-1,w,x=XQn,w,k

(8)

2)当连续时区内对同一物料存在非整箱的连续物料需求时,以最小整箱数进行补货,待线边库存不足以支持一个时区生产时再次补货。设YQk,w,x为k时区生产线w线边物料x余量,当实际需求数量大于等于SPU(最小单元化数量)时,补货量等于SPU的最小连续需求数量减去余量再乘以SPU数后取整,补货量由式(9)计算。

FQk-2,w,x=PQk-1,w,x=

min∑XQk,w,x>SPU

(9)

3)在最后一次补货时,以准确尾数补足,由总需求量减去已配送量得到,由式(10)计算。

(10)

最后一批补足的尾数等于总需求量减去已配送量,由于式(9)中的限制条件是最小连续需求量大于SPU,因此最后补货的尾数一定是非整SPU的。

2 实证研究

2.1 计划排布

1)日排产计划信息排布。

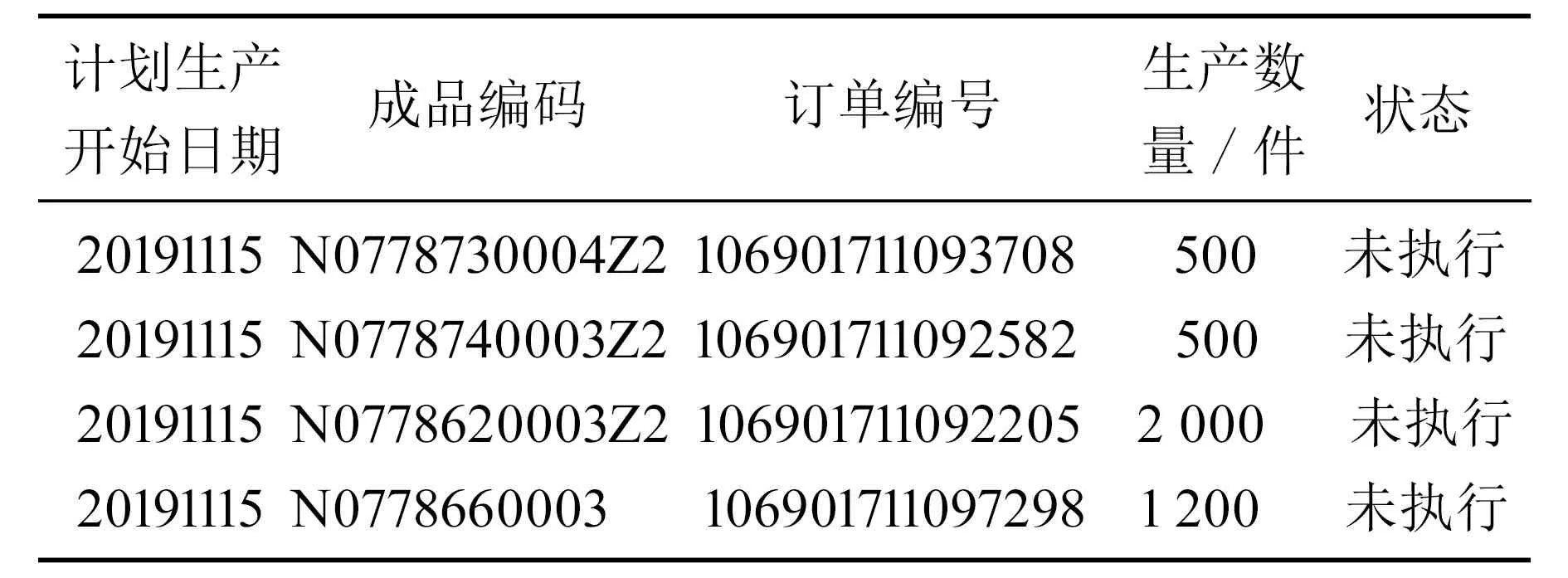

以A公司信息系统里11月15日的主生产计划为例,结合1.1所建立的数学模型,对汽车电子开关组装车间生产物料投料上线作业计划安排信息进行排布。该车间日工作时长为22 h,以2 h为一个时区,共11个时区,排布的当日排产日计划信息见表1。

表1 排产日计划信息表

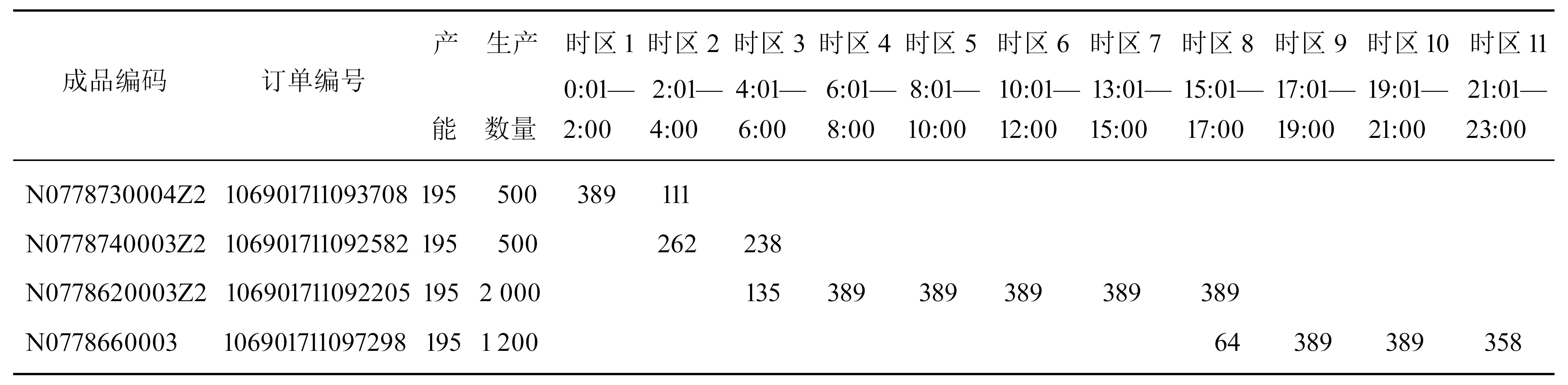

2)生产作业计划时区分拆。

结合主生产计划与产线产能,计算每个订单的占用时区数量,将订单生产数量分拆至各时区,得到每个时区内(包括换型时区和非换型时区)每种成品的生产量,见表2。

表2 组装车间生产计划时区分拆表

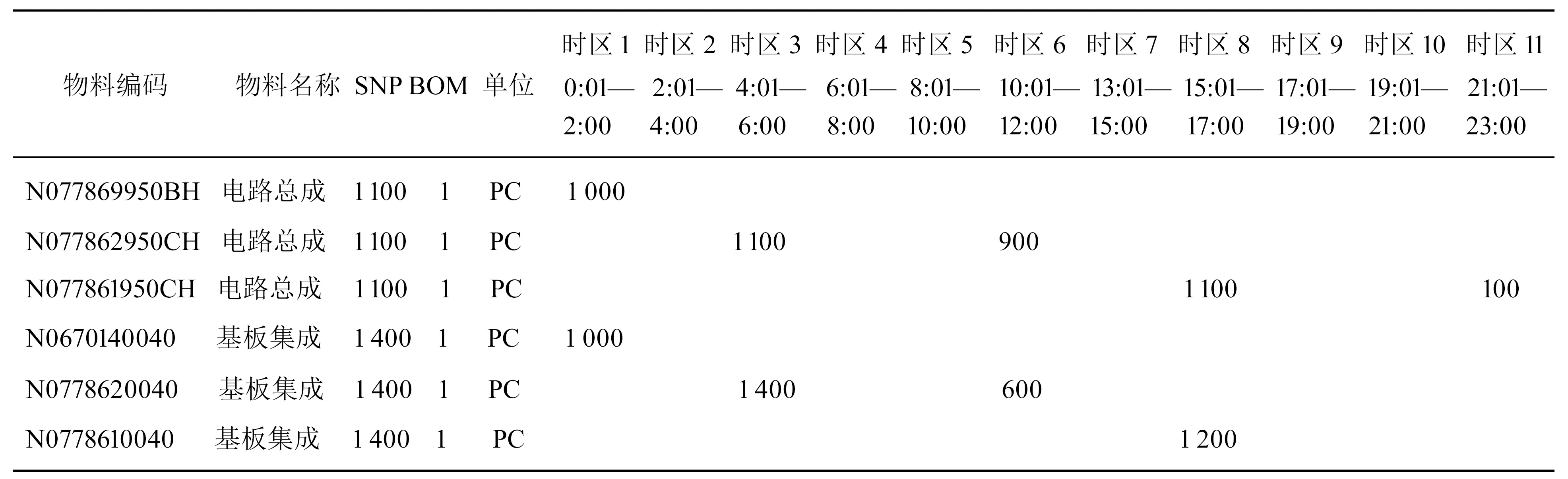

3)车间生产时区物料需求计算。

依据式(3),结合车间工位BOM表,计算每个订单所占用时区的数量,得到车间工位物料需求计划,同时,依据式(4)~式(7),计算生产线某时区生产订单所需物料,得到每个时区内每种物料的消耗数量。以车间电路总成与基板集成两种物料为例,通过计算,得到物料需求详细时区计划,见表3。

表3 物料需求时区计划表

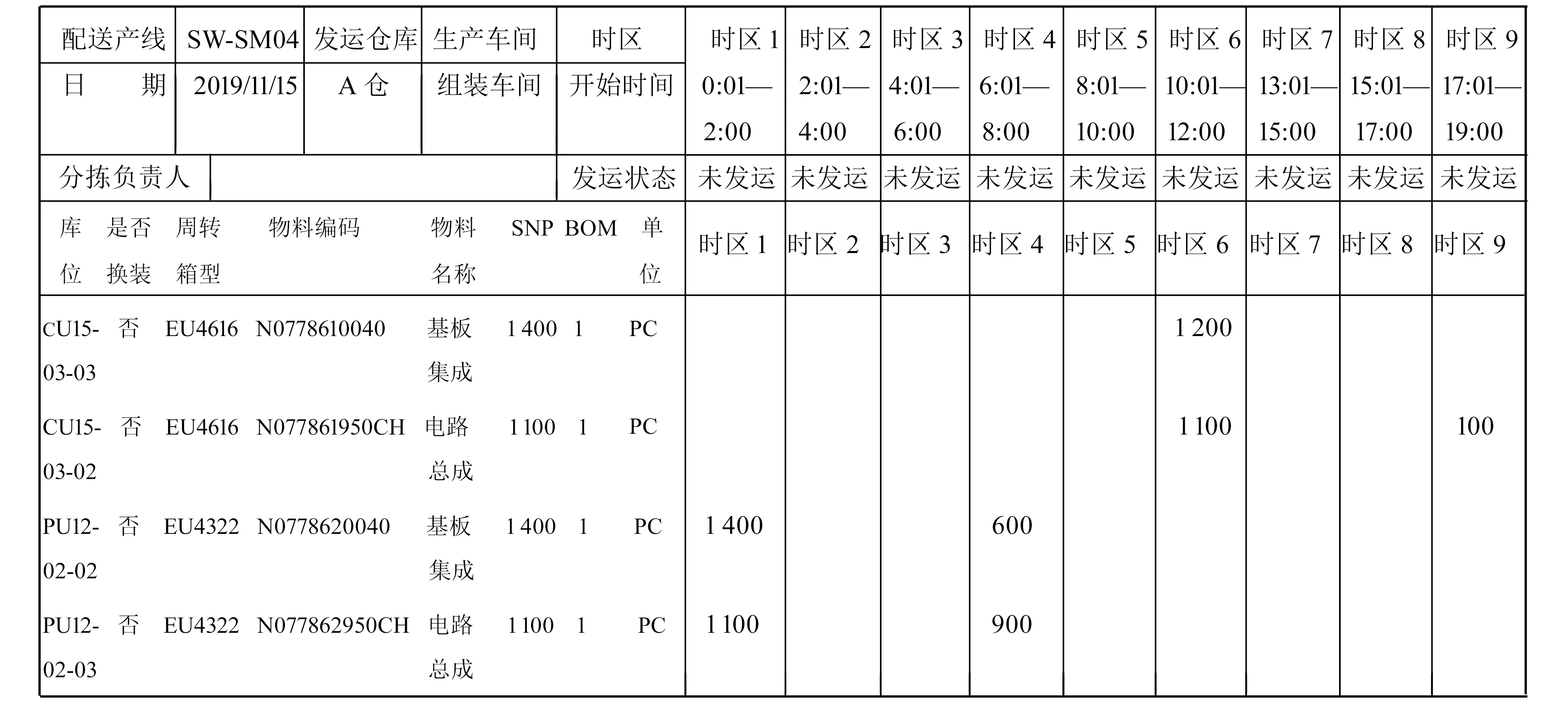

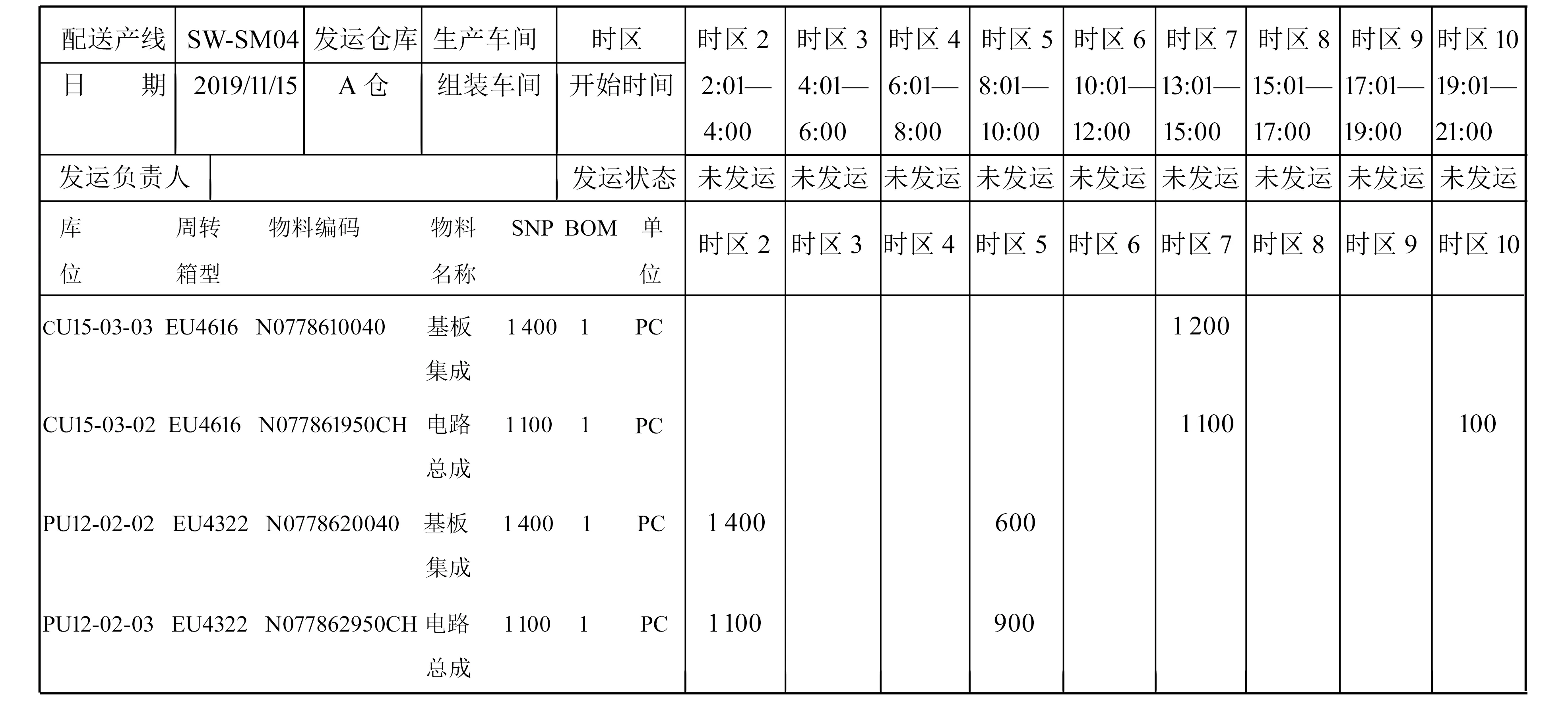

4)车间生产物料投料作业安排。

为了精准有效地供应车间工位生产物料,采用生产物料计划倒排原则,结合表3和式(1)~(2),对11月15日的车间生产需求物料的拣选、发运作业进行信息倒排,得到物料拣选时区表与物料配送时区表。再结合物料供应流动链的库位信息、换装信息,将物料拣选时区表与物料配送时区表转换成面向拣选、换装与发运等具体作业的单据。考虑作业倒排和车间生产的作息时间,料号为N0670140040与N077869950BH的物料,在11月15日第一个时区需要使用,故倒排至前一天进行分拣与发运。汽车电子开关组装车间11月15日物料拣选作业安排表和物料发运作业安排表见表4和表5。

表4 物料拣选作业安排表

表5 物料发运作业安排表

从表4和表5可以看出,车间物料换装拣选、发运作业安排可以精确到小时、分钟级别,在投料作业上实现物料流、信息流、作业流的一体化流程控制和有效执行,为车间物料流动链各节点作业和库存需求提供精准控制依据。

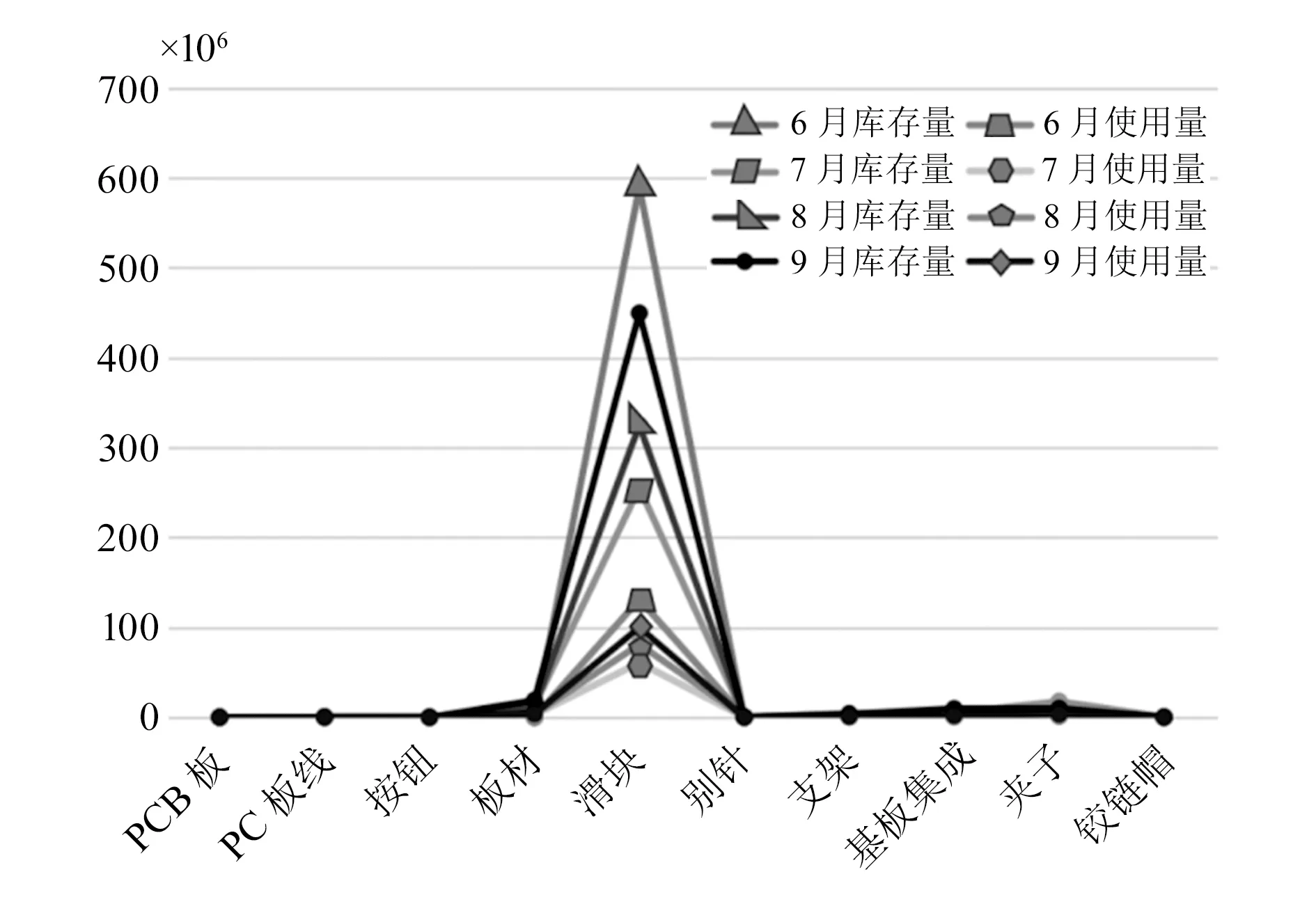

2.2 线边库存改善效果分析

将物料配送模型应用于车间投料后,使得生产线的实际需求、生产线的生产进度与物料需求状况清晰地传递至仓库,仓库分拣、发运作业时间节点明确。采集某汽车电子开关组装车间改善前2018年6—9月的库存数据和改善后2019年6—9月的库存数据,并对车间物料库存周转率进行统计分析,得到效果对比图和物料库存周转曲线图,分别如图2、图3和图4所示。

图2 2018年改善前6—9月库存数据折线图

图3 2019年改善后6—9月库存数据折线图

图4 原材料改善效果对比图

从图3和图4可以看出,改善后,在物料使用量增加的情况下,线边库存量大幅度降低,库存周转率明显提高,原材料的月平均库存周转率由改善前的3.5次提高到4.7次。

3 结束语

本文针对多品种、小批量生产需求,结合推式生产和拉式生产特点,在现有时区配送方法的基础上,设计了一种准时性物料上线的时序模型。通过模型对配送前的分拣换装动作进行倒排,理清配送各环节间的时序关系,保证了配送作业的准时性、物料供应的敏捷性,最大限度降低线边库存,减少了库存呆滞与物料品质降低的风险。