9F级燃机余炉SCR脱硝喷氨精细调节技术应用及控制策略分析

2021-10-19吕建辉王建光于洪海

文_吕建辉 王建光 于洪海

1 天津华电南疆热电有限公司 2 中国华电集团有限公司天津分公司 3 华电电力科学研究院有限公司东北分公司

在火力发电机组中,因燃气发电机组采用的燃料相对较为清洁,相比与燃煤发电机组更为清洁高效,产生的大气污染物中烟尘和SO2含量极低,排放的大气污染物主要为NOx。近年来燃气发电机组在火力发电机组中较为突出,截至2017年底,我国天然气发电装机容量达到了7570万kW,占全国发电装机总量的4.3%,根据《天然气发展“十三五”规划》中明确的目标,2020年天然气发电装机规模将达到1.1亿kW以上,占发电总装机比例超过5%。与此同时,据业内相关专家分析预测,目前我国相比发达国家天然气在终端能源消费中的比重存在一定差距,力争在2030年达到15%左右。

近年来,雾霾等大气环境恶劣天气频繁发生,火力发电作为大气污染物排放大户受到了重点关注。燃煤发电机组实施超低排放改造,大气污染物排放标准也不断趋于严格,燃煤发电机组经过超低排放改造后,主要大气污染物(即烟尘、NOx、SO2)在基准氧为6%的条件下,排放浓度已经达到了《火电厂大气污染物排放标准》(GB13223-2001)中燃气轮机排放限值。但是,GB13223-2001中燃气轮机排放限值的基准氧为15%,燃气机组的NOx排放浓度若折算到相同含氧量,则是燃煤机组的2.5倍;若折算到单位发电量污染物排放量,则是燃煤机组的1.55倍。

目前,燃气机组NOx控制技术按照控制部位和手段不同,大致可以分为以下3类:燃机本体控制技术、余热锅炉SCR控制技术和外部因素控制技术。根据国内专家学者研究表明,余热锅炉SCR控制技术是使NOx达到更低排放浓度的经济有效手段,但由于燃气机组流场不均匀性问题,喷氨控制策略,在线污染物监测等问题导致脱硝效果达到不到预期的效果。

本研究以“2+26”城市中某重点城市的9F级燃气机组余热锅炉SCR脱硝装置为研究对象,采取精细喷氨技术与控制策略优化相结合的方式,对余热锅炉SCR脱硝控制进行研究分析,构建完整的脱硝精准喷氨控制系统,使机组在全工况下NOx排放浓度稳定达到15mg/m3,进一步降低燃气机组NOx排放量。

1 SCR进口分区精细调节

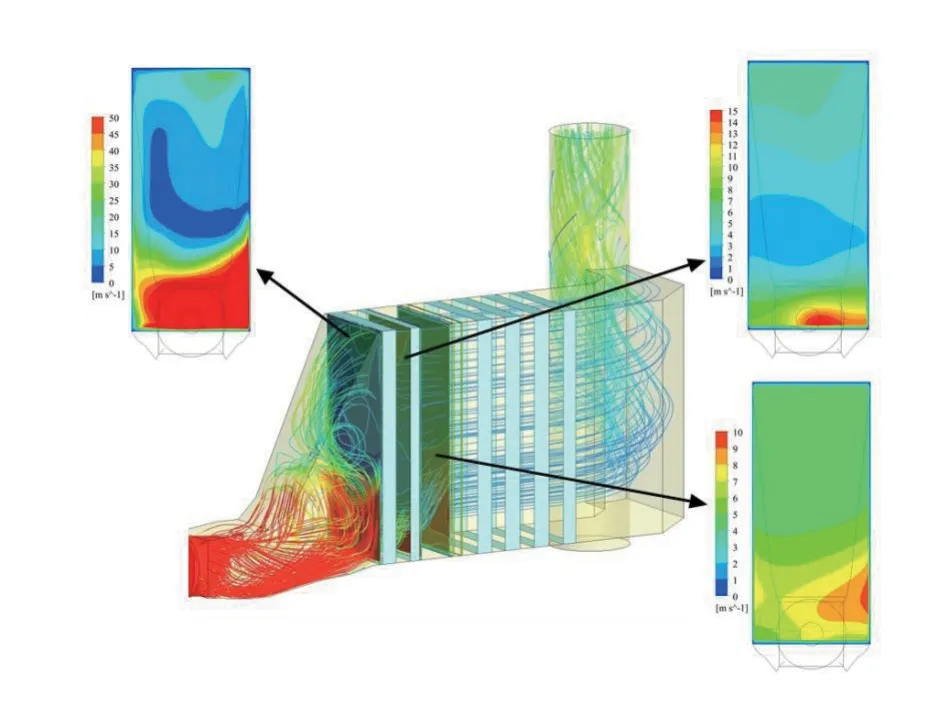

根据数值模拟结果发现,由于余热锅炉进口烟道爬升较快,且燃机出口烟气为高速旋转气流,导致余热锅炉入口烟气涡流较大、分布严重不均,从而导致SCR入口流场分布不均,如图1所示。

图1 烟道流场分布三维示意图

本研究将烟道截面分隔成多个分区(单台余热锅炉分区不少于10个),如图2所示。在每个分区喷氨支管上增加一个数字式氨空流量计和一个气动分区调平阀,氨空流量信号作为分区调平阀调整的前馈信号,启动分区调平阀可在线实时调节。根据SCR出口NOx/NH3/O2浓度分布状况和分区的喷氨流量,对分区调平阀进行联控调节。

图2 喷氨格栅分区示意图

2 SCR出口NOx/NH3/O2全截面分布测量系统

本研究将单台余热锅炉SCR出口烟道沿宽高两个方向分成多个虚拟分区(单台余热锅炉分区不少于10个)。每个分区内布置一套多点取样枪,多点取样枪的每个采样孔位于该区域的中心点,再通过一根取样支管连接至烟道外的切换装置。在取样母管上安装NOx/NH3/O2探头,实现NOx/NH3/O2的分区及混合测量。获取SCR出口的NOx、O2和NH3逃逸分布浓度,能够真实反映喷氨均匀性效果,进而确定各分区喷氨偏差调节目标值,作为喷氨优化控制的主信号。

2.1 系统测量可靠性分析

稀释系统作为烟气进入分析仪的第一道防线,其可靠性和准确性非常关键。稀释系统采用独特的现场样品预处理的气体采集方式。在采样探头顶部,通过一个音速小孔进行采样,并用干燥的仪表空气在探头内部进行稀释。稀释法可以彻底避免样品气在采样管线中冷凝结水,无需加热气体传输管线并可避免许多与其他采样技术伴随而来的麻烦。

2.2 系统测试准确性分析

2.2.1 双探头轮巡切换取样

本研究采用双探头轮巡切换取样,同步对取样探杆及取样管路进行改造,加快样气的置换速度,提高整个取样系统的响应速度。两个探头轮巡取样,即第一个探头在取样一定时间后,切换至第二个探头取样,因仪表迟滞等原因,当前仪表仍在分析第一个探头取样烟气,如此轮巡,每个分区的取样支管连通时间控制为30s以内,NOx测量分析仪、氧量分析仪和氨逃逸测量分析仪即可获取相应分区的NOx/NH3/O2浓度平均值,巡测一遍的时间控制在5min以内,确保了测量的响应时间,进而确保检测的准确性。

2.2.2 双探头测量

为进步一确保测量的准确性,本研究采用双探头测量,即一个探头进行各分区的混合测量,另一个探头进行分区巡测,混合测量与巡测同时进行,并利用混合测量结果对巡测结果进行修正。在非巡测期间,取样切换阀全开,两探头同步取混合样;待接收到巡测触发信号,取样切换装置仅保留一个分区的取样支管与取样母管连通,其它分区的取样支管与取样母管之间被隔断,之后依次连通其它分区的取样支管与取样母管,从而实现巡测;在巡测期间另一个探头一直保持混合取样状态,混合取样与分区巡测同步进行,每个分区巡测后的结果都会根据混合取样结果进行修正,并将修正后的NOx/NH3/O2浓度作为分区均衡测量的反馈信号,确保检测结果的准确性。

3 精准喷氨控制系统

3.1 喷氨总量控制部分研究

本研究喷氨总量控制采用改进PID策略,除利用脱硝出口NOx测量值回馈控制外,还自动对历史运行数据进行回归分析,结合专家知识,不断提高理论喷氨量的计算准确性以及对多种工况的适应性(PID参数自整定),逐步趋优,实现精确前馈控制,减小对反馈控制的依赖性,最大限度消除脱硝喷氨控制的大延迟问题,保证脱硝出口NOx排放浓度稳定,目标实现任意工况下控制脱硝出口NOx排放浓度为15mg/Nm3以下。精准喷氧控制系统见图3。

图3 精准喷氨控制系统总图

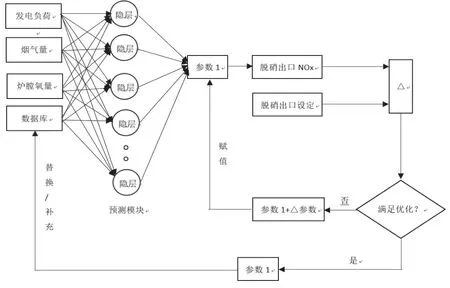

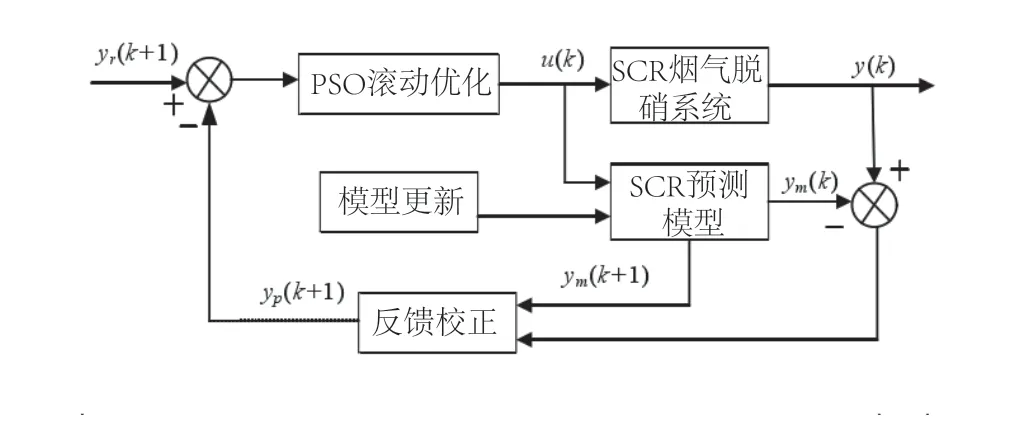

3.1.1 预测控制技术

预测控制是一种优化控制算法,它利用性能指标来对被控对象的控制效果进行评价。本研究在SCR系统模型基础上,采用预测控制方法,对喷氨量进行优化控制。将SCR机理模型作为控制对象,SCR数据模型作为预测模型,基于以上模型以及预测控制算法,实现SCR喷氨量的最优控制。喷氨量预测控制结构如图4所示。

图4 SCR喷氨量预测控制结构图

3.1.2 神经网络技术

本研究将所选取的辅助变量经过相似度函数优化、核主元分析、归一化作为模型输入,入口氮氧化物为模型输出,通过神经网络进行建模,得到静态软测量模型和神经网络拓扑结构,选用一种基于神经网络在线学习的入口氮氧化物软测量模型,提高在线预测的准确性和快速性,然后把优化好的参数带入神经网络,结合预报误差和当前预测误差的大小在线修改神经网络的权值和阈值,并更新训练数据,采用变学习速率提高神经网络的预测精度。

3.2 分区喷氨均衡控制部分研究

分区调平阀的控制由新增的先进控制系统独立完成,且采用与总量控制阀的控制解耦设计,保证分区调平阀调节过程中不影响总量控制阀的控制品质。分区调平阀的调节上、下限可设定保护,自动调节仅在设定范围内小幅调节,以保证在阀门的良好线性度区间进行调节。整个方案的实施可全面提升喷氨控制的品质,使SCR性能适应机组深度调峰需求,达到节约喷氨量、降低NOx排放浓度等综合效果。

3.3 常见故障自愈功能

对于脱硝出口烟气取样装置,在线监测各取样支路烟气流量,若存在取样管堵塞迹象,系统锁定易堵塞管路进行自动强化反吹,消除烟气取样装置堵塞隐患;对于喷氨格栅,可依据各分区氨空流量监测值判断是否存在局部喷氨格栅管路或喷嘴堵塞迹象,若存在,系统自动短时段减小其它正常分区氨空流量,以加大当前存在堵塞迹象分区的喷氨格栅内流速,自动消除管路或喷嘴堵塞问题后,恢复至正常喷氨分区控制状态。

3.4 催化剂分区性能在线评估

在线统计分析各分区累计脱除的NOx总量以及氨逃逸变化趋势,并实时显示各分区在允许氨逃逸范围内的最大脱硝效率衰变趋势。此外,根据各分区氨空流量占比、脱硝出口NOx及氨逃逸分布状况,判定各分区催化剂是否存在积灰、磨损或局部失活等问题,为脱硝装置的状态检修及确定催化剂更换方案等提供重要参考。

4 结语

本研究通过对9F燃机余热锅炉SCR装置喷氨系统精细化升级,增加出口NOx/O2/NH3全截面分布测量,在设备的可靠性和测量的精准性方面,较传统的设备和测量方式有了极大的提升。同时,通过对控制策略进行优化,增加了常见故障自愈功能和催化剂分区性能在线评估功能,构建完整的脱硝精准喷氨控制系统,为9F燃机NOx排放浓度稳定达到更低的限值提供可靠的保障。