反渗透膜元件氧化故障分析及应对措施

2021-10-19史兴隆

文_史兴隆

1 美国PWT公司中国代表处 2 上海赛沃环保科技有限公司

1 项目概况

1.1 系统简介

该污水回用系统的来水为厂区钢铁综合废水。预处理水量为1000t/h,超滤系统设计出力:3×153m3/h,错流过滤回收率≥92%;一级反渗透系统设计出力:3×122m3/h,回收率80%,三段制压力容器配比为17:9:5,6芯装,膜元件型号:BW30FR-400/34i,单套186支,共558支。厂区来水经过回用系统预处理或深度处理后回用至厂区补水系统。

1.2 工艺流程

污水回用系统工艺流程如下:

厂区综合废水→调节池→(聚合硫酸铁、PAM、NaClO)高密度澄清池→V型滤池→中间水池→换热器→自清洗过滤器→超滤装置→超滤产水池→保安过滤器→一级反渗透装置→回用水池。

一级反渗透浓水→浓水箱→保安过滤器→浓水反渗透→回用水池。

2 现场情况

2.1 反渗透运行数据分析

该污水回用系统自2020年1月正式调试完毕投入运行,2021年3月反渗透脱盐率下降。现场记录一级反渗透的运行数据如表1所示(2021年3月12日录)。

由表1数据可以看出:1~3#一级反渗透的一段压差分别为:2.7bar、4.0bar、3.8bar,一段压差均偏高,其中2#、3#一级反渗透段间压降已大于单支压力容器允许的最大压差3.5bar。压差高意味着膜的进水通道发生了堵塞,里面堆积了污染物。将一段压力容器6支膜元件拆出沥干称重,按照进水水流方向第1支至第6支膜元件重量分别为19.8kg、17.3kg、15.3kg、15.3kg、14.9kg、14.9kg。称重显示一段前两支膜元件增重非常明显,表明来水含有较多的胶体颗粒物、微生物,使一段膜元件受到严重的污堵。

表1 一级反渗透的运行数据

更重要的是一级RO运行一年多间内脱盐率出现了大幅度下降,由表1可知1~3#一级反渗透脱盐率分别为:94.9%、93.0%、82.4%,而2020年1月系统运行初期脱盐率可以达到99.0%,系统在一年多的运行时间内脱盐率下降如此剧烈表明膜元件可能受到了严重的化学或物理损伤。

据大量的工程应用案例,由于受水力、化学清洗、污染物累积、自然老化等复杂因素影响,一般情况下反渗透系统脱盐率每年下降0.5%~1.0%为正常现象,超过此数值可认为脱盐率下降速度过快,导致脱盐率下降过快的原因有多种,如:①来水温度大幅度升高导致脱盐率下降;②来水水质剧烈变化导致脱盐率下降;③严重的膜污染导致膜透水速率变慢进而导致脱盐率下降;④机械损伤,引起内部泄漏、膜片损坏等导致脱盐率下降;⑤膜元件受到氧化,膜片脱盐层发生化学变化导致脱盐率下降。

2.2 一级反渗透各压力容器电导监测数据分析(以3#为例)

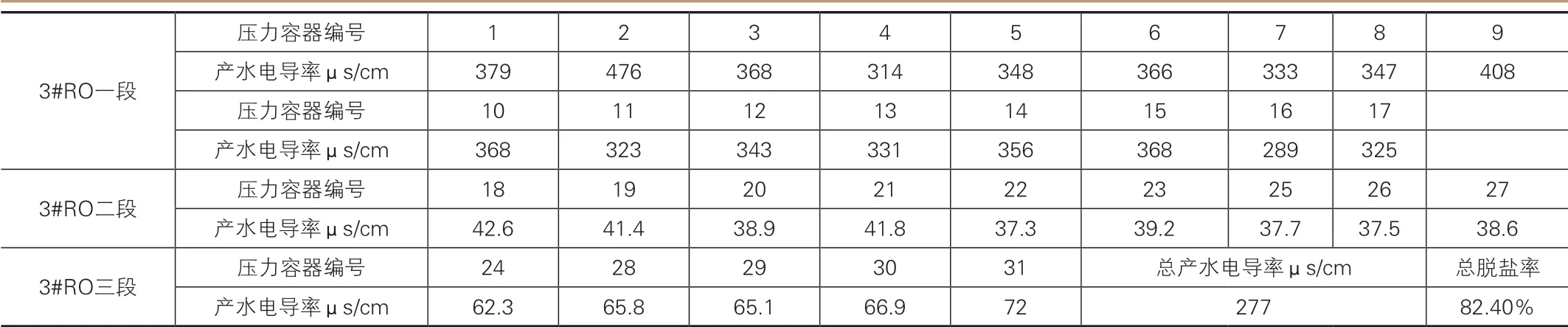

实测3#一级RO进水总电导率1570μs/cm,分别对3#一级RO的每支压力容器产水电导率进行检测,数据如表2。

由表2可以看出:3#一级RO的一段产水电导率大大高出二、三段产水电导率,可以计算出一段膜元件的平均脱盐率只有77.4%,一段的脱盐率远低于二、三段是膜元件受到氧化的明显特征之一。这是因为一段膜元件首先与来水接触,在来水含有余氯等强氧化剂的情况下首先氧化一段膜元件,一段首支膜元件受到氧化程度最严重,后续膜元件受氧化程度依次减轻。另外,一段膜元件平均膜通量高于二、三段膜元件,产水量较大,因此一段膜元件的脱盐率下降对整体脱盐率影响非常明显。

由表2可知:一段各压力容器产水电导率比较接近,意味着一段各压力容器膜元件所受的破坏程度是一致的,这种均匀一致的破坏现象只有在膜元件受氧化时才可能出现。

表2 每支压力容器产水电导率

2.3 一级反渗脱盐率变化趋势

据运行记录了解到RO系统(以3#RO为例)从2020年1月初开始运行的时候其脱盐率可以接近99%,到10月28日脱盐率衰减到91.82%,其中2020年10月21~28日内脱盐率下降了3.8%。到2021年3月12日,系统的平均脱盐率只有82.36%。脱盐率变化如图1所示。

图1 系统的平均脱盐率变化趋势

由图1可以看出:3#反渗透自系统运行之初膜元件的氧化现象就存在了,并且随着时间推移氧化程度越来越严重,现场调取了2020年1月至今系统运行数据发现在来水水温、产水量基本一致的情况下,系统的进水压力随脱盐率的下降是持续降低,这一现象非常符合膜元件受氧化的特征。

现场排查了解到系统在高密度沉淀池进水口设有次氯酸钠投加点,次氯酸钠采用的是手动开启冲击投加的方式,冲击投加每周一次,每次在3~5min内冲击投加200kg次氯酸钠(10%Wt),此时来水中次氯酸钠峰值浓度可达400ppm。

现场在反渗透进水母管取样使用的比色法(邻连甲苯胺比色法)测得余氯最高超过了比色法可读取的最大值1.0mg/L,反渗透进水余氯值远超过反渗透膜元件所允许的进水最高余氯0.1mg/L。同时也说明反渗透进水还原剂的投加并没有达到微过量状态,原水还原剂投加不足使得反渗透进水余氯浓度仍然较高,给反渗透的运行带来极大的威胁。

2.4 还原剂亚硫酸氢钠配药使用情况

在还原剂加药泵与ORP连锁期间还原剂消耗量极其不稳定,如2020年9月8~24日,17天时间仅消耗了37.5kg亚硫酸氢钠,2020年10月1~21日,21天仅消耗37.5kg亚硫酸氢钠,平均每天还原剂亚硫酸氢钠消耗量不超过2kg,针对于来水冲击投加次氯酸钠的情况如此低的还原剂投加量很危险,因为配制好的亚硫酸氢钠溶液与空气接触极易发生反应,如此长的配药周期亚硫酸氢钠溶液容易失效。还原剂亚硫酸氢钠配药周期及消耗量如图2所示。

首先,财务公司在构建外汇资金池时存在授权比较困难的问题。我国在与他国交流时会存在交流、文化上的差异。尤其在与小语种国家进行合作时,经常会因为交流障碍导致授权失败。除了交流不畅之外,财务公司和合作方还会因控制权的问题而产生矛盾。在财户控制权没有确定的情况下,授权很难成功。

图2 还原剂亚硫酸氢钠日均消耗量

由于反渗透系统的还原剂加药泵与RO进水母管ORP数据连锁,在ORP>220MV时还原剂计量泵才开始投加,连锁存在延迟或者ORP仪表未能真实反映出水中氧化物质的实际情况,此时原水中氧化性物质(如余氯)就会已经进入了RO系统对膜元件造成了氧化。

另外,反渗透给水母管的还原剂、非氧化杀菌剂加药点在同一位置上,当此两种药剂同时投加时会相互反应,不仅减弱杀菌剂的效力,还会造成来水余氯不能完全脱除的风险。

3 结论

综合上述系统运行数据分析可以得出:

①反渗透一段的脱盐率远低于二、三段膜元件。

②表2显示3#一级RO一段各压力容器产水电导率比较接近,意味着一段各压力容器膜元件所受的破坏程度均匀一致。

③在来水温度、产水量基本一致的情况下,系统的进水压力随脱盐率的下降而降低。

④高密度沉淀池进水口次氯酸钠采用的是冲击投加的方式,且在反渗透进水口测得超过1.0mg/L的余氯值。

多种证据证明反渗透膜元件脱盐率的大幅降低是因为膜元件受到了氧化所致,且氧化物极有可能是余氯。

此系统氧化破坏自系统运行之初就已出现,系统运行初期同时也存在较为严重污染,且没有得到及时的化学清洗,一段时间内污染物掩盖了部分氧化破坏的现象。受到氧化的膜元件对高pH的化学清洗比较敏感,清洗后失去了有机污染层的掩盖,RO膜的脱盐层暴露在高氧化性的给水之下,氧化破坏将继续加速进行,从而导致产水量上升、脱盐率下降、给水压力下降的速率更加显著。

4 结语

对于脱盐率严重下降并影响到出水水质的反渗透系统,建议对一段膜元件进行脱盐率检测评估(可用探针法),根据评估结果可以选择更换一段首支或者前两支膜元件,使系统的脱盐率恢复到可以接受的水平。

一级RO膜元件的脱盐率自运行之初就以较快的速度下降,这与还原剂加药与ORP数值连锁有很大关系,连锁导致还原剂的投加滞后(或ORP数值不可靠)不能保证过量的余氯不进入RO装置。建议在系统有余氯或者高价氧化物情况下还原剂一定要持续投加,取消还原剂计量泵与ORP数值的连锁。建议ORP值控制在150M~180MV之间,并关注系统运行期间ORP值波动情况(ORP出现较大幅度波动应予以重视)。

建议将高密度沉淀池手动高浓度冲击投加次氯酸钠改为持续泵投加,且将加药点改至来水管道或者出水口(有利于次氯酸钠与水的充分混合)。由于来水有机物含量较高,微生物活性高,每周一次的冲击性投加不足以控制系统微生物,且冲击投加时间短、浓度高将给反渗透系统带来巨大的余氯风险,使用计量泵投持续投加可以更好的杀灭微生物控制余氯值。由于不同水源有机物含量的差异,对氯的消耗也不同,使用泵投加应由低到高逐步调整加药量,控制超滤产水池余氯在0.3~0.5mg/L为宜。

建议在反渗透进水管路中安装在线余氯检测仪表,通过投加还原剂如亚硫酸氢钠,实时检测确保进水中不含余氯。同时每班组至少检测一次超滤产水池及还原剂加药点之后的余氯值,控制还原剂加药点之后余氯为0mg/L。定期校准余氯表,清理ORP电极,并辅以实验室检测数据对比确保在线监测数据准确。

由于还原剂与现场所使用的非氧化杀菌剂相互反应,因此非氧化杀菌剂加药点应该布置在还原剂加药点之后且与还原剂加药点之间留有足够的距离。确保投加的还原剂可以将余氯充分反应的同时又不会被非氧化杀菌剂消耗,既保证安全性又使非氧的杀菌效果发挥到最大。

反渗透膜元件出现污染应及时化学清洗,一般情况下标准化产水量降低10%以上,进水和浓水间的标准化压差上升了15%,标准化透盐率增加了5%时应及时化学清洗,避免积累过多的污染物经长时间运行被压实后难以通过化学清洗彻底去除。