660 MW超临界对冲锅炉低氮改造后水冷壁高温腐蚀治理

2021-10-19陈绍龙文2俊2吴爱军

陈绍龙,陈 文2,曾 俊2,吴爱军

(1.国家能源集团湖南宝庆煤电有限公司,邵阳 422000;2.国网湖南省电力有限公司电力科学研究院(高效清洁火力发电技术湖南省重点实验室),长沙 410007)

0 引 言

据不完全统计,我国约80%以上的大型燃煤电站锅炉均存在不同程度的水冷壁高温腐蚀问题[1],尤其是随着超低排放改造的完成,水冷壁高温腐蚀的问题变得更为突出[2]。因高温腐蚀会导致水冷壁减薄速率明显加快,严重时将导致突发性爆管事故,直接危及燃煤锅炉的安全运行,甚至给机组运行带来巨大的经济损失[3]。

多位研究者对高温腐蚀的机理和防治开展了卓有成效的工作。目前控制对冲锅炉侧墙高温腐蚀的主要有效技术途径是增加贴壁风,通过在水冷壁表面形成一层空气保护膜,以改善水冷壁近壁面还原性气氛,降低管壁附近温度,从而达到防止高温腐蚀的目的[4]。李敏[5]对冲锅炉添加贴壁风进行了模拟计算研究,研究表明添加贴壁风后,侧墙氧浓度提高到5%以上,温度降低约400 K,破坏了高温腐蚀所需的高温和还原性气氛条件。陈敏生[6]通过在对冲锅炉前后墙增加3层贴壁风喷口,侧墙水冷壁CO浓度降低至0.02%,H2S浓度降低至60×10-6以下,有效控制了高温腐蚀情况。张春辉[7]通过对设计风率4%的组合式贴壁风进行了调整试验,结果表明贴壁风挡板开关对锅炉运行参数影响较小,在一定范围内降低氧量运行,贴壁风能够维持水冷壁附近氧化性气氛,抑制高温腐蚀发生。

本文分析了某660 MW超临界机组对冲旋流燃烧锅炉高温腐蚀的影响因素,并进行了贴壁风改造应用,通过测量不同运行工况下两侧墙近壁区烟气气氛,研究贴壁风对锅炉运行参数和水冷壁气氛的影响,可为同类型机组改造提供借鉴。

1 研究背景

1.1 设备概况

某电厂2×660 MW超临界燃煤发电机组锅炉为东方电气集团东方锅炉股份有限公司技术制造的国产超临界参数变压直流型锅炉,锅炉型号为DG2070/25.4-Ⅱ9型。锅炉本体采用∏型布置,一次中间再热、单炉膛、尾部双烟道结构,固态排渣,全钢构架,全悬吊结构,平衡通风、露天布置、前后墙对冲燃烧方式,制粉系统采用6台双进双出钢球磨煤机。锅炉进行了低氮改造后,在停炉检修期间检查发现了严重的高温腐蚀问题,两侧墙螺旋水冷壁大面积高温腐蚀并延伸到冷灰斗区域。

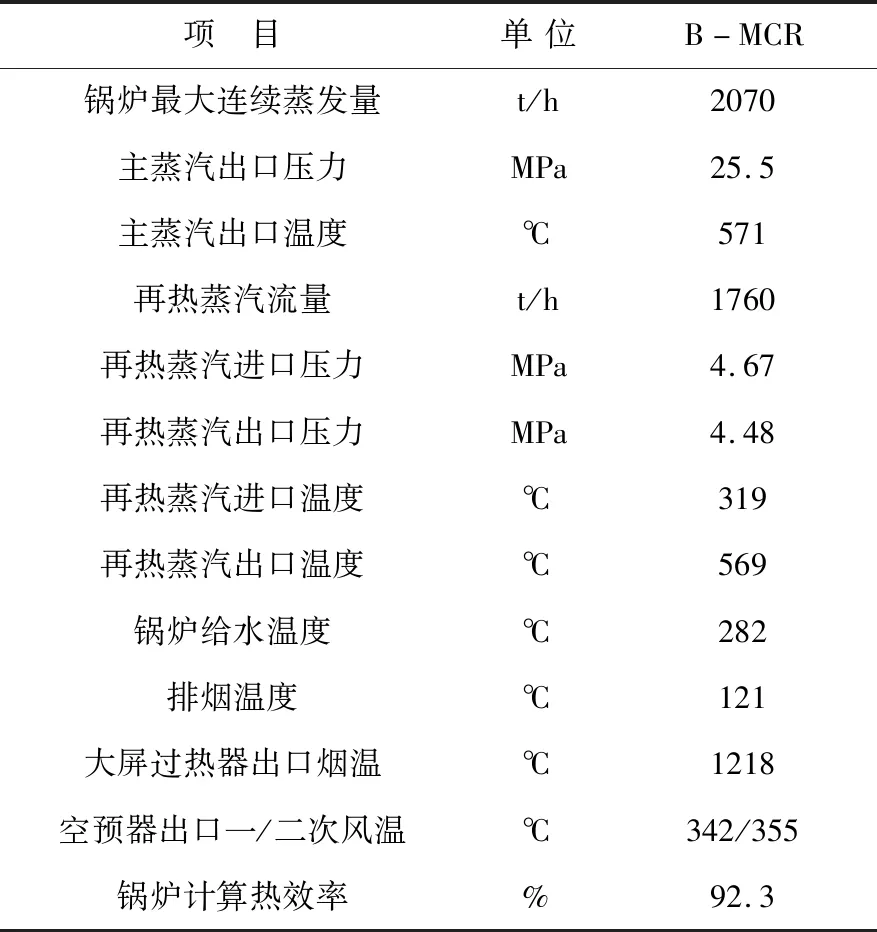

表1 锅炉主要设计参数

锅炉采用前后墙对冲旋流燃烧方式,原设计采用东锅早期的旋流煤粉燃烧器,前后墙布置,组织对冲燃烧。为了响应最新排放标准,降低锅炉NOx排放量,两台锅炉分别进行了低氮燃烧器改造,新设计燃烧器的数量、布置位置及旋向均保持原设计,主要更改了燃烧器配风方式和配风量。

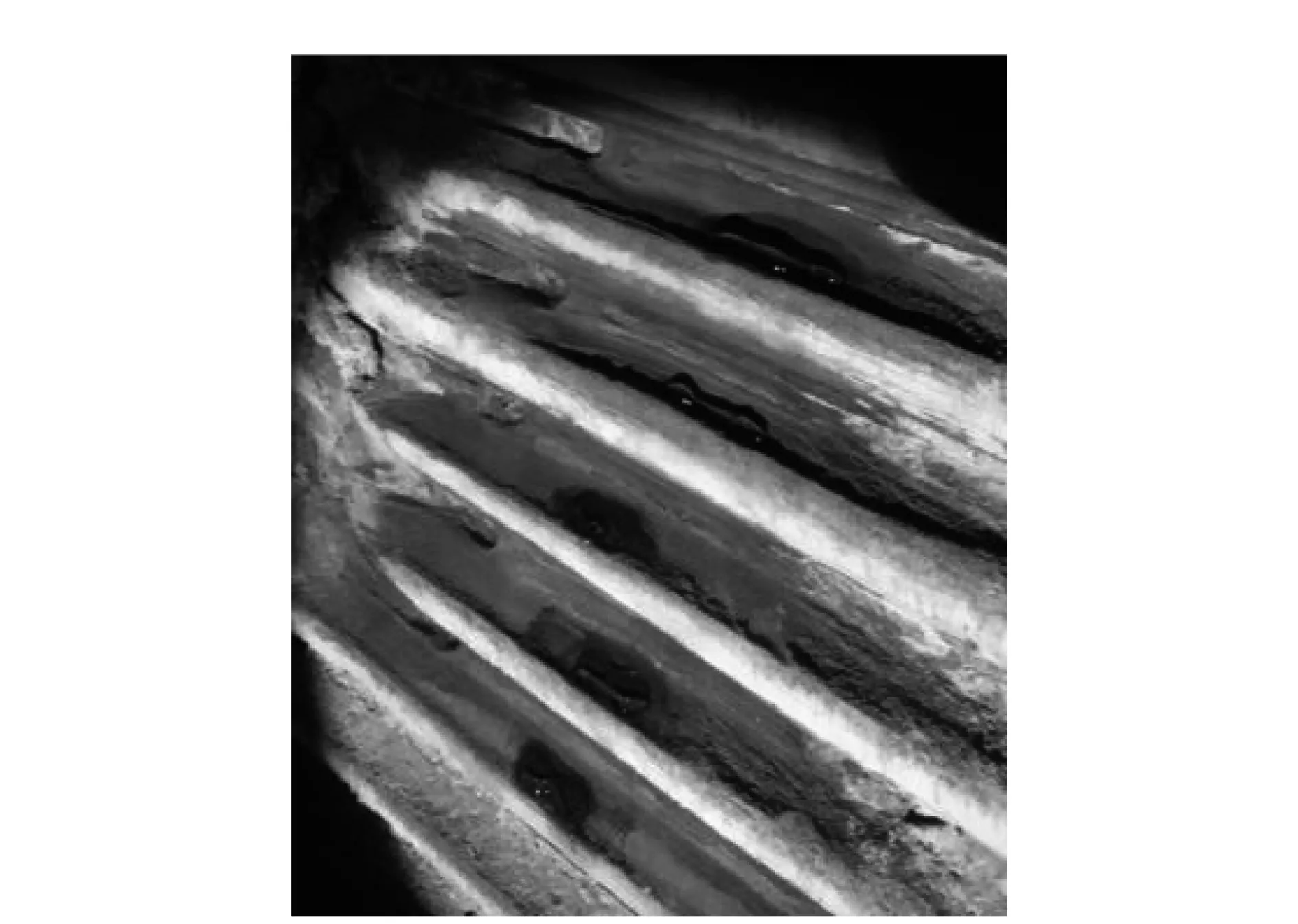

1.2 水冷壁高温腐蚀现状

水冷壁高温腐蚀主要集中在两侧墙螺旋水冷壁和冷灰斗水冷壁区域,其中螺旋水冷壁规格型号为:内螺纹管(六头、上升角60°),材质SA-213T2,规格为φ38.1×7.5 mm;冷灰斗水冷壁规格型号为:光管,材质15CrMoG,规格为φ38.1×7 mm。

锅炉低氮改造以前,水冷壁高温腐蚀主要集中在第一层燃烧器至燃尽风标高之间的侧墙区域,锅炉低氮改造之后,水冷壁高温腐蚀情况更加严重。侧墙高温腐蚀区域从下层燃烧器中心线至标高40 m,前后墙往炉膛中心线区域推进2 m,侧墙高温腐蚀区域示意图如图1所示,红色标记为高温腐蚀严重区域,壁厚减薄速率>2 mm/y,高温腐蚀引起的水冷壁管减薄速度之快、影响区域之大,已经严重影响到锅炉的安全运行。

图1 水冷壁高温腐蚀的典型局部照片

图2 水冷壁高温腐蚀区域示意图

2 水冷壁高温腐蚀成因分析

对于燃煤电站锅炉的高温腐蚀问题,国内外进行的大量实验研究工作表明,高温腐蚀主要是煤中硫的腐蚀行为[8]。煤种含硫是造成锅炉受热面腐蚀的根本原因。硫主要是以硫酸盐为主要成分的熔盐腐蚀和H2S及硫化物造成的气态腐蚀。其中硫酸盐型主要发生在高温受热面上,如锅炉的过热器和再热器上;硫化物型腐蚀大多发生在炉膛水冷壁上[9]。硫化物型高温腐蚀发生的条件为:(1)黄铁矿颗粒能够到达壁面;(2)近壁区域为还原性气氛(氧气浓度<1%);(3)受热面温度应大于350 ℃(发生在水冷壁)。其中,条件1和2只需满足一个,但3必须满足[10]。

锅炉的水冷壁、过热器和再热器的烟气侧存在的高温腐蚀与部件工作环境和温度、气体成分、煤质成分和煤粒的运动状况等因素有关,具有腐蚀速度快、腐蚀区域相对集中以及突发性的特点。

造成锅炉水冷壁高温腐蚀的主要因素包括以下方面:

(1)煤的含硫量

煤中含硫是造成锅炉受热面腐蚀的根本原因。由于来煤情况发生变化,该锅炉开始大量掺烧高挥发分、低灰熔点烟煤,低氮燃烧器改造设计煤种Var=18%~20%,目前燃用煤质Var=20%~25%,设计煤质与实际运行煤质存在一定程度上的差异,对燃烧组织影响较大。同时贫煤含硫量逐年上升,目前实行分磨掺烧运行方式,六台磨煤机中,A、B、D、E、F 长期燃用高硫煤,其中 B、D、E、F 四台磨近期煤质St,ar>4%,A 磨近期煤质 St,ar>2%。为了降低脱硫塔入口 SO2浓度,C 磨对应燃烧器燃用低硫神华煤,该煤质含硫量低 St,ar<1%,全年平均 St,ar约2.78%。这与低氮燃烧器改造设计煤种偏差较大,造成炉膛结焦、受热面粘结严重,来煤情况变化、入炉煤硫分高为高温腐蚀逐年严重的主要原因,在当前入炉煤质条件暂时无法改变的情况下不得不进行相应的改造。

(2)管壁附近烟气成分

锅炉进行的低氮燃烧器改造,采用的是浓淡型分级配风低氮燃烧技术,分层配风降NOx,主燃烧器区域低氧配风,水冷壁贴壁还原性气氛较原运行状况有所增强。在含氧量较高的区域H2S的含量较低,而在含氧量较低且CO含量较高的区域H2S的含量较高,H2S可与金属铁直接发生反应生成硫化铁,而硫化铁又可进一步氧化形成氧化铁[10]。这层硫化铁和氧化铁本身是多孔性的,不起保护作用,引起水冷壁的强烈腐蚀。

(3)管壁温度

锅炉原设计为燃用湖南当地无烟煤和烟煤按7∶3混煤的混合煤种,设计煤种干燥无灰基挥发份仅为13.02%,因此锅炉设计为瘦高型,断面热负荷和容积热负荷都相对较大。由于来煤情况变化,开始大量掺烧高挥发分、低灰熔点烟煤,炉膛结焦、受热面粘结严重,进一步加大了燃烧器区域断面热负荷,这也为水冷管壁的高温提供了条件。在300~500 ℃范围内,管壁外表面温度每升高50 ℃,腐蚀程度则将加倍。

(4)火焰冲刷及磨损同时作用产生高温腐蚀

当未燃尽的火焰流冲刷水冷壁管时,由于煤粉具有尖锐棱角,所以有很大的磨损作用,这种磨损破坏了由腐蚀产物形成的不太坚固的保护膜,而烟气介质便急剧地与纯金属发生反应。这种腐蚀和磨损相结合的过程,会大大加剧金属管子的损坏过程。

3 水冷壁高温腐蚀治理方案

入炉煤硫分高,为改善侧墙区域水冷壁高温腐蚀严重问题,在侧墙相应位置布置低速贴壁风,降低侧墙壁面还原性气氛,提高壁面附近O2浓度,并降低侧墙水冷壁管壁温度,阻止火焰直接冲刷侧墙水冷壁,缓解现场严重的高温腐蚀问题。

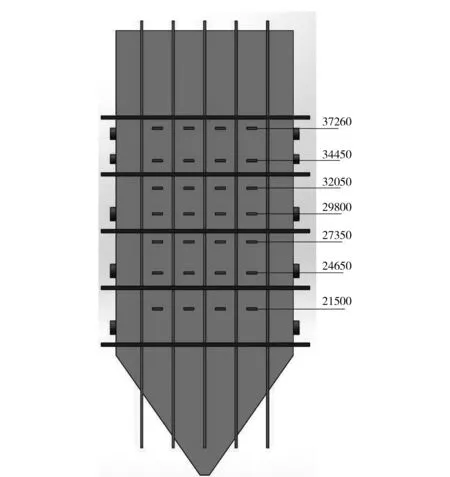

在锅炉两侧墙分别布置七层贴壁风,每层贴壁风布置四个喷口(单侧墙),各层侧燃尽风喷口标高如图3所示。

贴壁风风源取自二次风,贴壁风的风箱连接前后墙燃烧器风箱,采用两侧进风方式。

图3 侧贴壁风喷口布置示意图

4 贴壁风调整试验研究

4.1 贴壁风开度试验

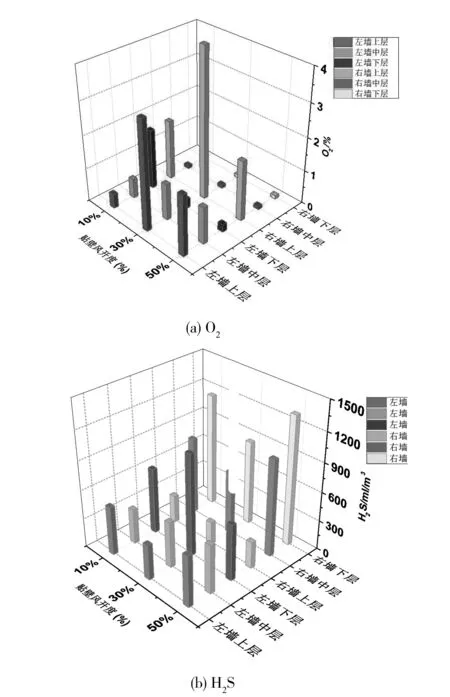

在660 MW负荷下,二次风门配风、磨煤机出力及组合、空预器入口氧量保持不变,将贴壁风的电动门分别开至50%、30%、10%,在侧墙主燃烧区域分三层测量水冷壁附近烟气O2和H2S含量,试验结果如图4所示。

图4 贴壁风开度对水冷壁近壁区O2/H2S体积分数的影响

从图4可以看出,贴壁风开度在30%时,近壁区的氧量体积分数平均值相对最高,左侧平均值为3.26%、1.09%、0.3%,右侧平均值为4.45%、0.1%、0.1%;H2S含量相对最低,左侧平均值为363.25、471.80、1 049.00 ml/m3,右侧平均值为235.00、655.67、867.50 ml/m3。贴壁风开度大于或者小于30%,近壁区氧量均有所下降,H2S含量有所升高,存在一个最佳贴壁风开度使得侧墙水冷壁区域的还原性气氛最小。分析认为贴壁风开度过大,贴壁风气流风速过高,则可能进入炉膛中心区域,相应进入燃烧器的风量减少,会出现抢风现象,主燃区参与燃烧组织的氧量偏少。贴壁风关小后,各个贴壁风喷口风速过低,贴壁风喷口风量出现分配不均现象,贴壁风气流进入炉膛后,快速消耗尽,无法在近壁区形成有效的保护气膜。

4.2 下层贴壁风开度试验

由于贴壁风开度在30%时,下层氧量较低,H2S含量较高,为进一步改善下层水冷壁近壁区还原性气氛,对下层贴壁风开度进行单独试验。在660 MW负荷下,二次风门配风、磨煤机出力及组合、空预器入口氧量保持不变,将下层贴壁风的电动门分别开至20%、15%、10%、5%(手动门关小10%)。在侧墙主燃烧区域分别测量下层水冷壁附近烟气O2和H2S含量,试验结果如图5所示。

图5 下贴壁风开度对水冷壁近壁区O2/H2S体积分数的影响

从图5可以看出,贴壁风电动门从20%关至15%后,两侧墙近壁区平均氧量从1.38%增大至1.48%,H2S体积分数从708.83 ml/m3下降至521.00 ml/m3。继续关小贴壁风电动门至10%后,两侧墙近壁区平均氧量增大至1.92%,H2S体积分数下降至444.67 ml/m3。贴壁风电动门从10%开至15%,并将下层贴壁风的手动门分别关小10%后,两侧墙近壁区平均氧量为1.95%,H2S体积分数下降至478.67 ml/m3,氧量和H2S体积分数均变化不大。由此可见,下层近壁区的氧量随贴壁风关小呈上涨趋势,硫化氢浓度随着贴壁风的关小呈现下降趋势。贴壁风最佳开度在10%~15%之间。

4.3 运行氧量试验

在660 MW 负荷下,维持贴壁风挡板不变,锅炉运行氧量从1.5%调整为2.5%,测量两侧墙近壁区烟气组分,试验结果见表6所示。

图6 运行氧量对水冷壁近壁区O2/H2S体积分数的影响

从图6可以看出,运行氧量在1.5%时,左侧墙氧量分别为0.95%、1.02%、1.27%,右侧氧量分别为1.9%、4.23%、0.27%,部分区域氧量偏低,还原性气氛较强;运行氧量提高至2.5%时,左侧墙氧量分别为4.55%、1.62%、3.26%,右侧氧量分别为1.5%、3.97%、2.42%,两侧墙近壁区氧量控制在1.5%以上,有效抑制了高温腐蚀的产生。

同时可以看出,运行氧量在1.5%时,左侧墙H2S含量分别为598、460和468 ml/m3,右侧H2S含量分别为377、523和761 ml/m3,整体侧墙的H2S含量相对较高,高温腐蚀的风险较大。运行氧量提高至2.5%时,左侧墙H2S含量分别为131、150和260 ml/m3,右侧分别为64、345和275 ml/m3,两侧墙近壁区H2S含量大幅下降,因此建议运行时,高负荷空预器入口氧量不得低于2.5%。

4.4 贴壁风改造对比试验

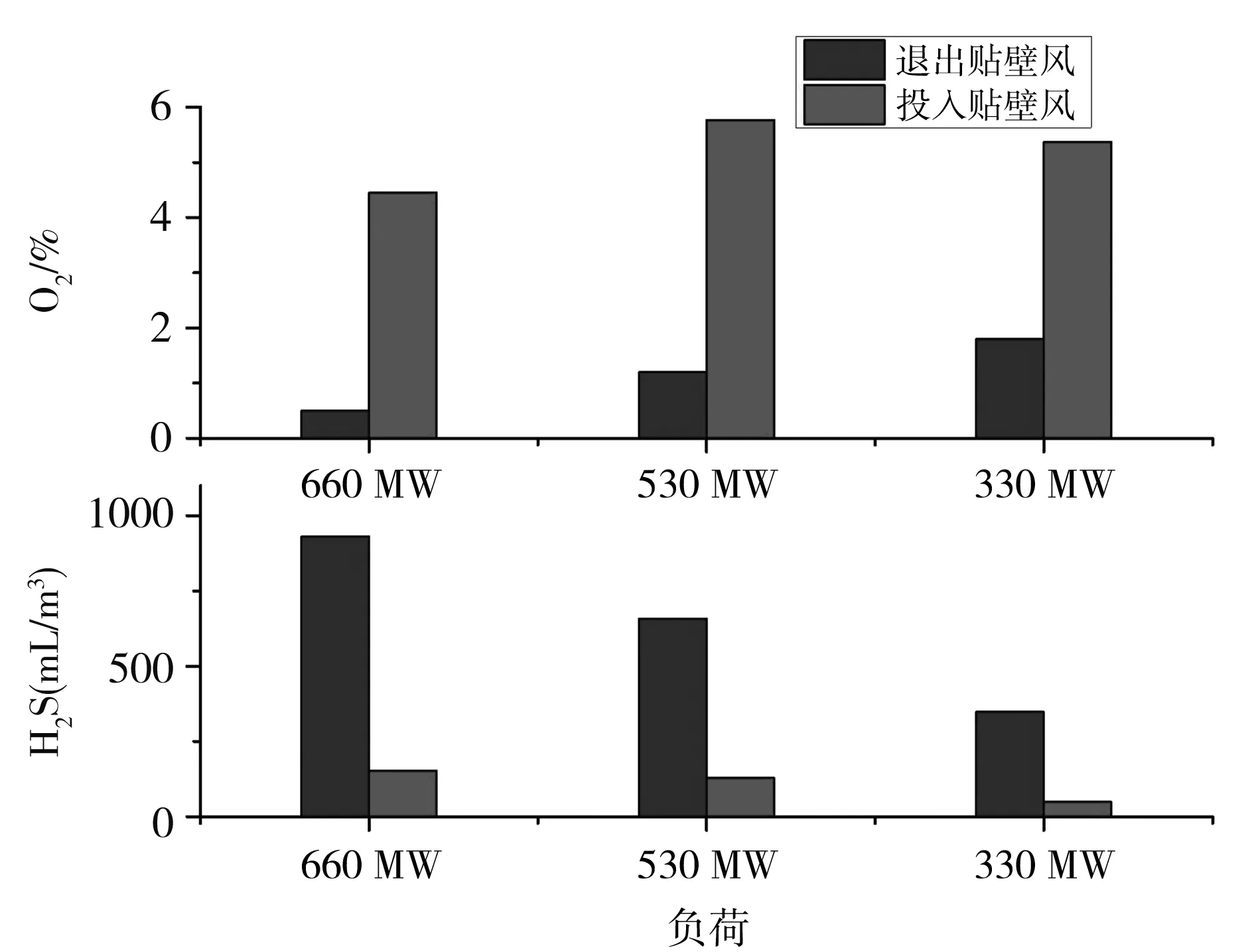

为说明贴壁风改造前后对于锅炉高温腐蚀的影响,分别在 660、530和330 MW负荷下进行了贴壁风挡板投运和退出对比试验,以模拟改造后和改造前的运行工况。试验过程中,保持运行氧量、配风方式、磨煤机出力和组合方式不变,测量侧墙水冷壁近壁区烟气组分。图7为不同负荷下贴壁风投运与停运2种工况下两侧墙水冷壁近壁区烟气中 O2和H2S 体积分数的对比。

图7 贴壁风投退前后水冷壁近壁区O2/H2S体积分数对比

从图7可以看出,侧墙贴壁风改造后,贴壁风覆盖区的水冷壁近壁区烟气含氧量大幅上升,H2S浓度大幅下降,H2S含量控制在200 ml/m3以下,还原性气氛得到明显改善,可从根本上缓解水冷壁高温腐蚀。

运行一年后,测量贴壁风覆盖区的水冷壁管厚度,管壁平均减薄量为0.5 mm/年,较改造前大幅降低,有效降低水冷壁管泄漏事故风险和换管检修成本。

5 结束语

本文通过研究某电厂660 MW超临界锅炉水冷壁高温腐蚀的原因,针对超临界对冲燃烧锅炉低氮改造后侧墙中部腐蚀严重两侧逐渐减轻、冷灰斗区域腐蚀加重的特点,提出了通过增加侧墙贴壁风缓解水冷壁管高温腐蚀的办法,并成功实践应用。从停机检修期间检查结果上看,侧墙贴壁风技术由于可以从根本上改善水冷壁管还原性气氛,显著降低锅炉两侧侧墙水冷壁面烟气中H2S浓度的整体水平,可以很大程度上缓解水冷壁管高温腐蚀,达到减轻或消除侧墙高温腐蚀的目的,可降低水冷壁管泄漏事故风险和换管检修成本,保障电力供应安全稳定,提升企业效益。