一起500kV主变套管电容量及介损异常分析

2021-10-18吴凯张纬怡

吴凯 张纬怡

摘 要 变压器要实现内部绕组引线引出至油箱外部,需要套管这一主要元件作为载体,既使引线对地绝缘,也能固定连接引线。套管可分为纯瓷型、充油型和油纸电容型、胶纸电容型、复合外套干式电容型等。本文介绍了一起500kV主变套管电容量及介损异常分析,利用电气试验和绝缘油试验在理论上初步分析了故障原因,通过返厂解体试验找到了故障位置和故障起因,对电容屏的生产工艺提出新的要求。

关键词 套管 电气试验 油色谱分析 电容屏

中图分类号:TM63 文献标识码:A 文章编号:1007-0745(2021)07-0055-02

变压器要实现内部绕组引线引出至油箱外部,需要套管这一主要元件作为载体,既使引线对地绝缘,也能固定连接引线。油纸电容型套管,也就是通过多层绝缘层、以及各绝缘层间的铝箔来实现主导电臂的包裹绝缘,是电压等级在110千伏及以上的套管的主要绝缘结构,以主导电臂为圆心形成一大串同心圆柱形电容器,通过电容分压的原理均匀电场。在最外层的铝箔经过小套管向外引出,称为套管末屏。因为套管体积不大,导致电容量也很小[1](几百皮法左右),因此套管的老化、内部进水受潮以及套管其他局部性的缺陷都可以通过套管介质损耗的测量数据反映;如果油型套管内部出现问题,比如连接小套管断线或接触不良、内部严重少油、电容层局部击穿等,也可通过电容量变化的测量数据来反映。

1 故障概况

在某次例行试验中,以500千伏变电站内#1主变高压套管为试验对象,套管的型号为500HC639,制造厂家为(英国)传奇电气有限公司,生产日期是2000年6月,进行电容量和介损的测试数据采集。试验过程中,如表1所示,发现A相高压套管电容量及介损超标[2]。随即采集套管油样进行油色谱和微水试验,试验数据如表2所示。

2 理论分析

在停电试验前一周对套管进行红外精确测温,试验结果见表3,未发现异常。

同时历史试验数据也正常,结合停电试验数据和绝缘油试验数据,初步怀疑套管内部存在如下缺陷[3]:

(1)介损超标,套管内部可能受潮或者存在局部缺陷;(2)电容量增大,套管内电容屏可能局部被击穿;(3)油中水分含量为14.8mg/L,小于规程规定的15mg/L,说明套管内部没有进水受潮;(4)油色谱中特征气体氢气和甲烷含量占据主要部分,乙炔和乙烷含量占据次要部分,说明套管油纸绝缘中存在局部放电;(5)油色谱中特征气体存在乙炔,但是不能确定套管内部是低能量的局部放电还是电弧放电,于是对特征气体进行三比值编码:,编码为1;,编码为2;,编码为1,三比值编码组合是“121”,初步判断为低能量放电兼过热故障。

结合以上几点分析,初步判断套管内部长期存在低能量局部放电,导致电容纸被局部击穿,从而引起电容量增大和介损超标以及绝缘油中出现特征气体。

3 返厂解体试验

3.1 绝缘油试验

本次试验从套管顶部取油,由于套管在运输过程中平放,顶部储油柜内的绝缘油与瓷套内的绝缘油充分交换,油中溶解气体再次平衡,本次检测数据较现场检测数据高。油色谱检测结果显示乙炔、总烃、氢气均严重超标,与现场检测结果特征一致。

3.2 密封性检查

在套管解体过程中先把其顶部将军帽拆除,顶部有两个流油孔在橡胶软木垫下部,橡胶软木垫无异常,将军帽内也没有潮汽浸入现象。从套管顶部流油孔注入高纯度N2,注入压力达到0.3MPa,持续两个小时观察气体压力没有明显下降趋势,在套管顶部的法兰密封附近、油位计等部位均匀涂抹泡沫水后也未出现泡泡,证明所有部件密封性均不错。

3.3 储油柜检查

储油柜分为上、下两个储油室,下部的储油室包含气端瓷套、法兰、套管油端瓷套、电容芯体等部件,上部储油室和下部储油室之间通过两根油管连通。仔细排查后未发现储油柜内部有潮汽进入迹象,内部的防潮设计也比较完美,不存在潮气从流油孔进入的可能性。

3.4 套管拆解

该套管结构上采用拉杆式,电容芯缠绕在铝管上,将一根铜棒放置在铝管内部,其下端连接变压器的绕组,中部加装限位措施,而且在铜棒外部包裹绝缘,上部连接将军帽,采用螺纹连接方式。电容芯剥出后,外表面绝缘包裹也较为整齐,没有爬电、放电痕迹,按压各电容屏的绝缘,发现绝缘包裹松紧度不好,比较松散。

3.5 电容屏检查

通过逐层剥离电容屏,逐层检查电容屏介损异常情况以及电容屏测试[4]。以铝管连接的零屏为最后屏,末屏为第1屏,经拆解,该套管电容屏共计76屏,其结构大致为每一屏为开口大小约1公分、相邻错开开口的开口布置,整屏的为第1、20、38、57、76屏,剩余为两块端屏拼接布置。进行逐层剥离电容屏过程中出现部分问题,如裁剪不精细、布置不规则的电容屏边缘、部分包绕不密实的绝缘纸、疑似下坠移位的下端部绝缘纸、缺失部分铝箔边角等问题。

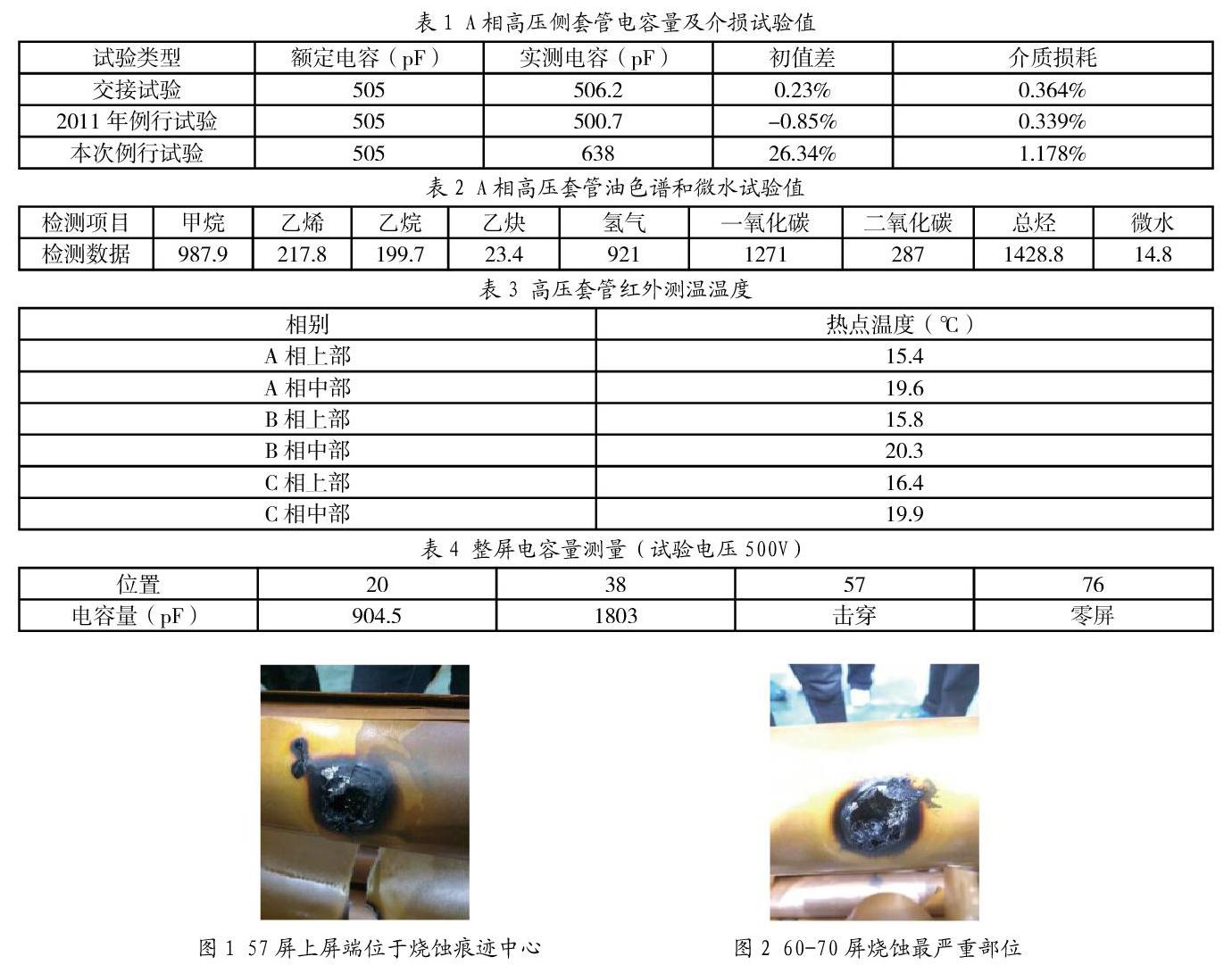

因该套管大量采用端屏,无法逐屏开展电容量测试,只能对第1、20、38、57、76整屏进行电容量测试,试验数据见表4。

接下来进行介损异常分析,发现不同层的烧蚀情况不同,从39层开始到70层,烧蚀逐渐严重,在39-40屏时出现了直径为5cm的受热变色痕迹,伴随有轻微焦糊味;黑色烧蚀碳化点出现在40-41屏;两个烧蚀点开始出现在42-43屏;因烧蚀产生的绝缘纸表面破损出现在44-45屏;三个烧蚀点出现在46-47屏。我们截取了最为严重的两个位置展示,其一是如图1所示的烧蚀痕迹中心,位于整屏的第57屏,其二是如图2所示的最为严重的烧蚀位置,位于第60-70屏。空洞中心位于距铝管尾端476cm处,轴向直径6cm,水平直径5cm。烧蚀程度逐渐减轻的情况开始在70屏出现,中下部铝箔及绝缘明显皱褶出现在74-75屏。76屏为零屏,与铝管的连接可靠,无放电痕迹,与烧蚀痕迹对应的铝管表面有过热痕迹。

4 结论

综上所述,该套管的电容屏发生放电现象,原因是其铝箔裁剪工艺控制不良,卷绕不密实。电容屏卷绕不紧会导致长时间运行后局部电容屏受重力作用向下移动(根据現场测量数据,57屏至60屏之间3个间隔总间距为4cm,这跟大部分电容屏相邻两屏之间,下屏下边沿的轴向间距一般为1cm的基本设置不同,多出1cm),场强会发生变化,若同时存在电容屏裁剪、芯体中存在杂质等缺陷[5],会造成局部放电的情况。

参考文献:

[1] 陈天翔,王寅仲.电气试验[M].北京:中国电力出版社,2005.

[2] Q/GDW1168-2013.输变电设备状态检修试验规程[S].北京:中国电力出版社,2013.

[3] Q/GDW11447-2015.10kV-500kV输变电设备交接试验规程[S].北京:中国电力出版社,2015.

[4] 郑东升.油务化验/国家电网公司人力资源部组编[M].北京:中国电力出版社,2010.

[5] 甘强.郁鸿儒.谭婷月.500kV变压器电容型套管电容屏绝缘缺陷分析[J].变压器,2018(03):62-66.